شیشه های رنگی اشپزخانه با تحمل حرارتی بالا وتحمل شعله مستقیم وتنوع رنگی بالا

شیشه های بین کابینتی رنگی وچاپی با قابلیت چاپ انواع طرح هی مورد نظر شما بر روی شیشه در ابعاد مختلف

در معماری نوین، تمیچه های شیشه ای ساختاری جالب و عامه پسند هستند. ممکن است تمچه ها روی یک سطح قرار گرفته و شیب ملایمی داشته باشند و منحنی تر از جایگاه را دنبال کنند یا دارای آرایش نیم طبقه بوده تا سطوح را تغییر دهند.

تیمچه های میان راهها و مسیرها فقط مخصوص پیاده روها هستند و باید به عنوان راههای نیمه عمومی در اطراف سایت شهر ساخته شوند. از تیمچه ها می توان استفاده های متعددی کرد (خرده فروشی، بخشهای مرکب و ...) بنابراین امکاناتی که ممکن است خارج از ساعات اداری، نظر مشتریان را به خود جلب کند، باید ایجاد شوند. تیمچه ها با ساختارهای شیشه ای توسط میله های فولادی و آلومینیومی یا تخته چند لا محافظت می شوند.

● نمونه های کاربردی

گالریها و تیمچه ها از جمله عناصر طراحی هستند که مهندسین معمار آنها را دوباره بکار گرفتند. پشت بامهای شفاف آنها باعث گسترش جاده ها ، راهها و مبادین، شده و ساختمانها را به مغازه ها و فروشگاهها متصل می سازند. گالریها و تیمچه ها برای توسعه ی فضای پیاده رو، مقاومت در شرایط هر جوی و مکانی برای ملاقات ساخته می شدند.

شیشه نارنجی فرمول رنگ یک

Sand=100

Soda Ash=30

potash=4

lime stone=24

felspar=6

salt cake=6

manganse=2.5

iron oxide=1

Charcoal=1.5

Borax=2

فرمول یک رنگ سبز شیشه

Best sand=100

Potash=20

Soda Ash=14

Minium ,red Lead=14

lime spar=6

Borax=2

saltpetre=3

potassium choromate=0.4

Iron Oxide=0.4

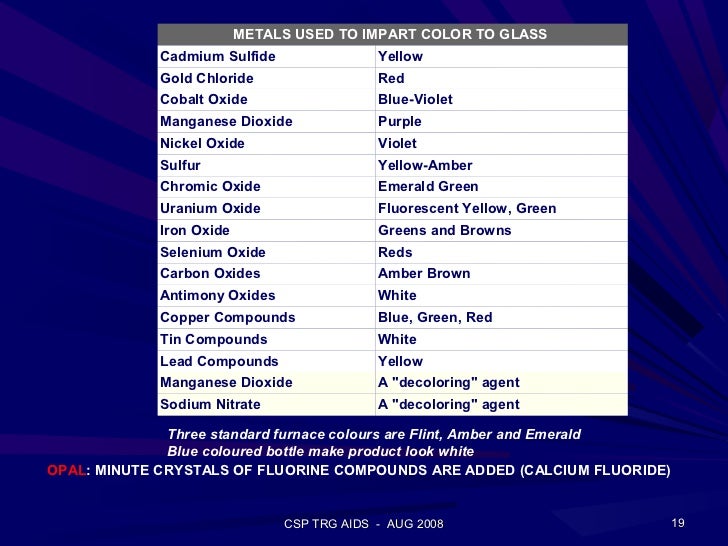

يکي از عواملي که از ديرباز مورد توجه انسان بوده است ساختن و به دست آوردن رنگ بوده است. رنگ علاوه بر مصارف هنري ، در رنگ کردن پارچه ، رنگ کردن اجسام چوبي ، پوشش لعاب ها و رنگ در شيشه استفاده مي شود . رنگ در گذشته به صورت طبيعي از گياهان و جانوران گرفته مي شده است. مثلاً از نوعي صدف ، رنگ قرمز تهيه مي شده و چون اين رنگ هاي طبيعي به علت پيشرفت صنعت مقرون به صرفه نبوده و پايداري لازم را نداشته است از اکسيد فلزات براي رنگين نمودن شيشه ها استغاده مي کنند که خواص اين اکسيدهاي فلزي به شرخ ذيل است:

دارا بودن استحکام و مقاومت در برابر حرارت و رطوبت و داشتن قدرت حلاليت خوب در شيشه است.[1]

توليد شيشه رنگي در دنياي باستان در حقيقت امري اجباري بوده است ، چرا که جهت رنگي کردن شيشه بايد از اکسيد فلزات گوناگون استفاده کرد. شواهد تاريخي و باستان شناسي نمايانگر اين حقيقت مهم است که شيشه ي رنگي به صورت مهره هاي تزئيني ريز و درشت حدّود بيش از هزار سال به رقابت با سنک هاي قيمتي که دسترسي به آنها جهت عموم به مراتب دشوارتر از شيشه بود.

دستور ترکيب اکسيد فلزات مختلف به ماده اصلي جهت ساختن شيشه هاي رنگي به روي يک سري گل نوشته مکشوف از حفريات کتابخانه آشور نپال در نينوا با تمام جزئيات آورده شده است.

ترکيب اکسيد فلزاتي چون منگنز و آهن جهت به وجود آوردن شيشه رنگي ، براي اوّلين بار به احتمال قوي به صورت تصادفي صورت گرفته است ، ولي استفاده از اکسيد فلزات ديگري چون مس ، سرب ، کبالت و سنگ سرمه بايد به صورت ارادي و دانسته صورت گرفته باشد .[2]

يکي از مهمترين عوامل در شيشه گري دستي نحوه ساخت رنگ هاي شيشه و يا به اصطلاح شيشه گران نحوه بار بندي است ، چرا که تنوع رنگ ها موجب زيبايي بيشتر فرآورده هاي شيه اي مي شود و معملا شيشه گران براي تهيه رنگ هاي مورد نياز از اکسيدهاي فلزات که به صورت پودر در بازار وجود دارد استفاده مي کنند . اين اکسيد ها به اندازه مورد نياز با خرده شيشه يا سيليس مي بايست مخلوط گردد و سپس جهت ذوب شدن به مدت 8 ساعت در داخل کوره با حرارت 1050 تا 1200 درجه سانتي گراد قرار گيرد.

در صورتي که مقدار سيليس موجود در ماده اوليه زياد باشد به همان نسبت درجه حرارت بيشتري جهت ذوب لازم است. کوره بايد در تمام طول شبانه روز روشن باشد و شيشه در حالت مذاب نگهداري شود. در غير اين صورت به شيشه لطمه وارد مي شود.[3]

رنگ هايي که معمولاً در صنعت شيشه گري هستند به شرح ذيل است:

رنگ آبي

شيشه آبي که شايد بتوان آن را اوّلين رنگ مورد علاقه شيشه گران باستان دانست و جهت تهيه آن از اکسيد کبالت و يا اکسيد مس در تهيه انواع پررنگ و کم رنگ استفاده مي شود. قديمي ترين شيشه آبي از حفريات باستان شناسي در بين النهرين بدست آمده است که رنگ خود را مديون اکسيد کبالت است.

تنها درصد کمي از اين اکسيد کافي است (5 درصد) تا به شيشه رنگ آبي دهد.

رنگ قرمز

شيشه قرمز که به دو طريق مختلف ساخته مي شد : نوع اول استفاده از اکسيد مس که اين روش متداول تر نسبت به روش دوم که استفاده از اکسيد سرب است ، بوده است.

لازم به تذکر است که استفاده از سرب جهت تهيه شيشه ي قرمز تنها براي مدت کوتاهي مورد مصرف شيشه گران دوران باستان بوده است و منسوخ گرديده است.

رنگ شيشه سفيد مات

اين شيشه از آنجا مورد استفاده قرارگرفت که شباهت زيادي به مصنوعات گرانبها مانند چيني داشت. شيشه ي سفيد توليد شده به وسيله شيشه گران باستان معمولاً به تنهايي مورد استفاده قرار نمي گرفت. بلکه با رنگ هاي ديگر مخلوط و اشياي زينتي بدل چون مرمر ، عقيق و يا عقيق سليماني مي ساختند و يا جهت تزيين ظروف شيشه اي مختلف از آن استفاده مي کردند. شيشه گران دوران باستان جهت تهيه اين رنگ از ترکيب کليسيم و سنگ سرمه استفاده کرده اند.

رنگ سبز

به وجود آمدن اين رنگ تقريباً تصادفي بوده است و با ذوق شيشه گران اين رنگ شيشه بيشتر مورد مصرف عادي و روزانه داشت تا تزييني ، چرا که توليد آن در مقياس وسيع صورت مي گرفت در ميان روميان متداول بوده است.

شيشه سبز رنگ ، رنگ خود را مديون اکسيد آهن است که به صورت طبيعي در شن مورد مصرف اين صنعت وجود داشت ، اکسيد آهن در موقعيت فرو 1، که جذب کننده قوي در ناحيه قرمز طيف نوري است باعث به وجود آوردن رنگ آبي مي گردد در حاليکه يون هاي فريک که جذب کنده اي ضعيف است در ناحيه بنفش طيف نوري هستند ، شيشه را زرد مي کند. ترکيب يون هاي فرو و فريک رنگ سبز را توليد مي نمايد.

رنگ زرد

توليد شيشه زرد پيش از ديگر شيشه هاي رنگي آغاز شده است ، به طور مثال اوّلين شي تاريخ گذاري شده مصر مربوطتوتمويس است ، به رنگ زرد بوده است.

لازم به تذکر است که ترکيب بيشتر مقدار فلز مي تواند شيشه را بسيار پررنگ نموده و رنگ تيره اي که به نظر مي رسد به سياهي مي زند.

رنگ بي رنگ يا شفاف:

توليد اين نوع شيشه براي اوّلين بار در ايران و بين النهرين از قرن چهارم پيش از ميلاد به بعد شروع شده است و در مصر يک قرن بعد صورت عمل به خود گرفت.

شيشه را مي توان با استفاده از سنگ سرمه صاف و شفاف ساخت. في المثل اگر خميرشيشه اي که داراي رنگ سبز است با سنگ سرمه مخلوط کرده و تا درجه حرارت مخصوص حرارت بدهند شيشه ي به دست آمده صاف و شفاف است.

استفاده از سنگ سرمه در حدّود قرن چهارم ميلادي از رونق افتاد و جاي خود را به منگنز سپرد و دليل آن شايد سهل الوصول بودن منگنز نسبت به سنگ سرمه است و اين جايگزيني تا قرون اسلامي ادامه داشت.

به طور کلي براي رنگين کردن شيشه از اکسيد هاي فلزي استفاده مي گردد:

رنگ آبي لاجوردي اکسيد کبالت

رنگ قرمز سلنيم + کادميم

رنگ قرمز ياقوتي طلا

رنگ زرشکي بي اکسيد منگنز

رنگ قهوه اي پيريت ، گوگرد ، ذغال چوب

رنگ شيري نمک هاي فسفر

رنگ فيروزه اي اکسيد مس

رنگ نارنجي کادميم = سلنيم با درصد کم

رنگ زرد نقره (آرژان) ، گوگرد

رنگ سبز کرم = مس

فرمول یک رنگ آبی

Best sand=100

Soda Ash=37

lime=14

cobalt=0.1

فیوزینگ شیشه از ابتدا با ویدیو

http://www.bullseyeglass.com/methods-ideas/technotes-4-heat-a-glass.html

توليد شيشه هاي خاص:

Aluminium Silicate Glassبرچسبها: توليد شيشه هاي خاص

ادامه مطلب

LED Glass/ LED laminated glass

LED Glass IS combine glass with photoelectric technology, which granted glass with a sparkling new look. It perfectly brings conventional glass into another level. LED keeps the advantages of laminated and insulating glass as well as enhances their looks by adding luminous light effects. LED saves energy by only consuming 15%-10% of energy by comparing with a regular light and 50% of energy in comparison with a neon light. With its diversity of colors, certainly it will become commercial area's highlight after dark.

Until recently, LEDs were considered impractical for widespread use in large environments but the technology has improved dramatically. Some years ago LEDs were available in only red and green. Blue LEDs appeared in the 1990s and the array of color broadened a lot. These three primary colors combine to produce an unlimited unlimited variety of effects.

Moreover, LED lighting can be directly controlled, digitally, meaning that there are almost unlimited effects that can be produced, including ocean-like waves of light and colorful rainbow-like patterns.

برچسبها: شيشه هايLED دار

به گزارش خبرنگار ConsBank، در محصول جدید شرکت Pythagoras Solar تکنولوژی فتوولتاییک در صنعت ساخت شیشه های ساختمانی ادغام شده تا دیگر نیازی به استفاده از سایر انرژی های سوختی نباشد.

مزیت بزرگی که این شیشه نسبت به نمونه های یپیشین دارد این است که کاملا شفاف بوده و سلولهای برقساز سبب تیرگی و مات شدن آن نمی شود.

این شیشه شفاف علاوه بر عایق بودن در برابر گرما و سرما، توانایی تولید برق از نور خورشید و ذخیره آن در پیل های سوختی را نیز داراست. به علاوه این شیشه ها از ورود تشعشعات مضر خورشید به درون ساختمان جلوگیری می کند.

بزرگی انرژی تولید شده 13 وات بر فوت مربع (140 وات بر مترمربع) است و دارای U-value برابر با 3دهم درصد و ضریب جذب انرژی حرارتی خورشید (SHGC) برابر با 17صدم است. به علاوه این شیشه ها 75 درصد نور مرئی را از خود عبور می دهند که امکان استفاده از روشنایی روز برای روشن کردن ساختمان را فراهم می آورد. این شیشه ها به آسانی در بناهای ساخته شده نصب می شوند و هم به صورت عمودی و هم به عنوان شیشه های سقفی قابل استفاده هستند. این شرکت در آینده قصد دارد شیشه های رنگی سقفی نیز تولید کند.

U-value پایین: سبب کاهش تبادل حرارتی و کاهش هزینه های گرمایش و سرمایش می شود.

ضریب shading بهینه: سبب بهینه شدن بازده انرژی فصلی و روزانه می شود.

ماکزیمم دانسیته انرژی: باعث کاهش مصرف سوخت برای تولید انرژی و کاهش انتشار دی اکسید کربن می شود.

حداکثر شفافیت: به دلیل امکان استفاده از روشنایی طبیعی روز، سبب کاهش هزینه های مصرف برق می شود و محیط داخل را از نظر زیبایی شناسی ارتقا می دهد.

بازيافت شيشه از آغاز تا كنون

بازيافت شيشه چهار هزار سال قابل از ميلاد مسيح، شيشه به صورت يک لعاب آبگونه تزييني در خاور ميانه استفاده مي شد. ظرف هاي شيشه اي رنگي براي خوردن و آشاميدن از سال 1550 گسترش يافته و مورد استفاده قرار گرفته است. قديمي ترين شيشه صاف و شفاف، يک گلدان ريخته گري شده در نينواي آشور است که در حدود 800 سال قبل از ميلاد توليد شد و اکنون در موزه British لندن قرار دارد. در قرون هجدهم و نوزدهم شيشه بسيار گران بود و براي کاربردهاي محدود همانند توليد پنجره هاي شيشه اي رنگي کليسا استفاده مي شد.

در ابتداي قرن بيستم با انقلاب صنعتي توليد شيشه با مقياس بزرگي آغاز گرديد. براي مثال توليد لامپ سبک شيشه اي ماشين در سال 1926 آغاز شد. امروزه شيشه ماده گران بهايي به شمار نمي رود و براي بسته بندي مواد، توليد پنجره و ساير محصولات استفاده مي شود. شيشه هاي جديد از چهار ترکيب شن، خاکستر سودا( کربنات سديم)، سنگ آهک و ساير افزودني ها ساخته مي شود. اين افزودني ها شامل آهن در رنگ (قهوه اي يا سبز)، کروميوم(فلز درخشان)، فلز لاجورد در رنگ سبز مايل به آبي، آلومينا براي دوام و برم براي بهبود عمليات حرارتي به آن افزوده مي گردد.

سالانه تمامي شيشه استفاده شده در اروپا در حدود 6/11ميليون تن تخمين زده مي شود. صنعت شيشه در انگلستان با به کارگيري تکنولوژي بالا ظرفيت بازيافت خود را به بالاي يک ميليون تن در سال رسانيده است. وابستگي مواد ديگر و قابليت غيرقابل انکار شيشه، با توجه به تمامي مشکلات، بازيافت آن يک مساله اجباري و اضطراري مي باشد. 7 درصد شيشه ها به طور ميانگين از زباله هاي خانگي توليد مي شود، به طوري که در سال 2001 بيش از 5/2 ميليون تن از اين مواد سوزانده شده است.

براي ساخت شيشه انرژي زيادي در استخراج و حمل و نقل مواد صرف مي شود. در اين فرآيند ترکيب مواد را بايد در دماي بسيار بالا انجام داد و حجم بالاي سوخت فسيلي استفاده شده در آن دي اکسيد کربن و گازهاي گلخانه اي بسياري توليد مي کند. به طور مثال در سال 2002 در صنعت شيشه انگلستان در حدود 8611000000 کيلووات ساعت برق مصرف شد و 8/1 ميليون تن دي اکسيد کربن از سوخت فسيلي در کارخانه ها توليد گرديد. يک کوره کارآمد حدود 4 گيگا ژول برق براي گداختن يک تن شيشه لازم دارد.

شيشه را مي توان به عنوان يک ماده ساده بازيافت نمود و ساختار آن در گونه هاي مختلف بازيافت از بين نمي رود و اين بسيار مهم است. در مورد توليد بطري هاي شيشه اي مي توان گفت که 80 درصد از کل شيشه مصرف شده بازيافتي است که Cullet ناميده مي شود. Cullet که همان خرده شيشه است، ساختار شناخت شده اي براي کارخانه ها دارد و به صورت خرده شيشه بومي شناخته مي شود. نمودار اگر شيشه بازيافتي براي ساخت بطري و جارها استفاده شود، انرژي لازم براي کوره ها کاهش مي يابد. علاوه بر حمل و نقل و مراحل توليد، حدود 315 کيلوگرم از توليد CO2 در هر تن شيشه ذوب شده کاهش يافته است.

از بازيافت دو بطري شيشه اي انرژي لازم براي جوش آمدن آب براي 5 فنجان چاي توليد مي شود. بازيافت، تقاضاي بازار براي مواد اوليه را کاهش مي دهد. اين مساله استفاده از مواد را کم نمي کند اما هزينه خاک برداري را کاهش مي دهد و اگر از منظر ديگري به آن توجه کنيم، فوايد استفاده مجدد و بازيافت به محيط زيست مرتبط مي شود. براي بازيافت هر تن شيشه حدود 2/1 تن از مواد اوليه صرفه جويي مي شود. بازيافت موجب کاهش ضايعات شيشه در کره زمين مي شود. هر چند شيشه مستقيما سلامت زمين را تهديد نمي کند و مي توان آن را به مدت نامحدودي ذخيره نمود.

چطور، چگونه و کجا بازيافت شيشه انجام مي شود؟

نوع شيشه

در خانواده شيشه هايي که مي شناسيم ترکيبات ويژه اي مورد استفاده قرار مي گيرد.

ظروف شيشه اي

بزرگ ترين بخش ظروف شيشه اي به بطري ها و جارها مربوط مي شود که 80

درصد بازيافت شيشه را در اختيار دارند. کل ظروف شيشه اي در انگلستان در

حدود 23/2 ميليون تن است که حدود 629 هزار تن آن را واردات تشکيل مي دهد.

به طور ميانگين هر خانواده انگليسي حدود 330 بطري و جار شيشه اي در سال

مصرف مي کند.

استفاده مجدد

خرده فروشي ها با فروش و گرفتن بطري هاي برگشت پذير کار عمومي و عملي

بازگست را انجام مي دهند. به هر حال کارخانجات توليدکننده در افزايش و

کاهش بطري ها و حمل و نقل آن براي پر کردن مجدد نقش بسيار مهمي دارا

هستند. اين بازگشت چه از نظر مالي و چه از نظر زيست محيطي داراي فوايدي

است که از بطري هاي برگشت پذير حاصل شده است. به علاوه علاقه مصرف کنندگان

به بطري هاي برگشت پذير نيز مي تواند موثر باشد. بطري هاي شير نمونه بارزي

از اين بطري هاست که بايد بسيار پاک و تميز باشد. با وجود وزن زياد و

مقاومت شيشه و ارزش تميز کردن پايين آن، بطري هاي برگشت پذير، زماني که از

آنها براي پر کردن مجدد استفاده مي شود، بسيار مقرون به صرفه مي باشد.

کاربرد اين بطري ها بيشتر در شيشه هاي مربا و ماءالشعير مي باشد.

بازيافت

بسياري از مردم پس از مصرف ظروف شيشه اي آنها را به بانک هاي شيشه

تحويل مي دهند. اولين بانک شيشه در سال 1977 به وجود آمد و در حال حاضر 50

هزار بانک شيشه در سراسر کشور انگلستان وجود دارد. معمولا براي سازگاري

بيشتر مصرف کنندگان، بانک هاي شيشه را در سوپر مارکت ها قرار داده اند.

سايت اينترنتي براي يافتن نزديک ترين بانک شيشه نسبت به محل زندگي مصرف

کنندگان ايجاد شده است. جمع آوري شيشه بدل به يک شغل پر درآمد شده است.

بسياري از کافه ها و سوپرمارکت ها و برخي از شرکت هاي خصوصي مدارس براي

خود داراي بانک شيشه هستند. حدود 600 هزار تن بطري شيشه اي از بانک هاي

شيشه اي ايجاد شده در کافه ها، کلوپ ها، هتل ها، رستوران ها و بارها در

سال جمع آوري مي شود. درصد بازيافت شيشه در انگلستان 34 درصد است که نسبت

به کشورهاي سوييس و فنلاند که بازيافت شيشه در آنها 90 درصد است، بسيار

ناچيز است. اصولا درصد قابل قبول بازيافت شيشه در حدود 50 درصد مي باشد.

بانک هاي شيشه شرکت هاي جمع آوري کننده يا ديگر بخش ها، خرده شيشه را به صورت تناژ تحويل مي دهند. زماني که خرده شيشه ها جمع آوري مي شوند، آلودگي آنها جدا شده و سپس با مواد ديگر در کوره هاي ذوب مخلوط مي شوند. سپس در قالب يا بادکن هاي مکانيکي به بطري و جار جديد تبديل مي شوند.

ناهماهنگي رنگ

جمع آوري خرده شيشه هاي شفاف بي رنگ براي بازيافت در انگلستان بسيار

کم مي باشد. بيشتر توليدات شيشه در انگلستان بطري هاي شفاف و کهربايي مي

باشد که به دليل صادرات زياد شيشه هاي شفاف انگلستان است. براي اينکه مصرف

کنندگان همواره بطري و جارهاي شفاف را در بانک هاي شيشه قرار مي دهند،

توليد خرده شيشه هاي شفاف کم تر است. واردات انگلستان بيشتر به منظور

توليد بطري هاي سبز است که به طور عمده براي بسته بندي ماءالشعير استفاده

مي شود. در گذشته بطري هاي سبز بازيافت نمي شد اما در اين صنعت با کار و

تلاش زياد دولت اقدام به افزايش بازيافت بطري هاي سبز نمود و در حال حاضر

انگلستان حدود 85 درصد از بطري هاي سبز را بازيافت مي نمايد. اين خرده

شيشه ها در صنايع مختلف کاربرد فراواني دارد. اين مواد را مي توان با رنگ

ها و مواد شيشه اي ديگر ترکيب نمود و بازار خوبي براي بطري هاي سبز ايجاد

کرد. از خرده شيشه هاي بازيافتي مي توان براي توليد بطري هاي جديد استفاده

نمود. بازيافت شيشه به 4 روش به دولت و محيط زيست کمک مي کند که شامل کاهش

خاک برداري، کاهش مصرف انرژي، کاهش انتشار گازهاي گلخانه اي و جلوگيري از

هدر رفتن منابع معدني مي باشد.

بخش شيشه هاي Flat

دومين بخش بزرگ در توليد شيشه مربوط به شيشه هاي Flat است. اين شيشه

ها کاربردهاي متنوع و متفاوتي دارند. اين شيشه ها به دليل طول عمر کمتر

تاثير بيشتري در محيط زيست و زباله هاي شيشه اي دارند. زباله هاي اين شيشه

براي پنجره ها، شيشه جلو و عقب خودروها و موتور سيکلت ها مورد استفاده

قرار مي گيرد. صادرات و واردات اين نوع شيشه در حدود 886 هزار تن در سال

است.

بخش فيبرهاي شيشه اي (Fiber Glass)

فايبرگلاس ها را مي توان با استفاده از روش هاي متنوع پيوسته يا

فيبرهاي کوچک توليد نمود. فيبرهاي پيوسته را معمولا براي تقويت پلاستيک ها

و سيمان به کار مي برند. فيبرهاي کوتاه به عنوان مواد عايق کاري استفاده

مي شوند. حدود 220 هزار تن در سال فيبر شيشه در انگلستان ساخته مي شود و

تقريبا 11 هزار تن نيز در هر سال زباله توليد مي کند و به دليل اينکه

بازيافت آن سخت و مقرون به صرفه نمي باشد در اين بخش سرمايه گذاري خاصي

انجام نشده است.

چه کاري بايد انجام داد؟ - اگر يک بطري برگشت پذير است، آن را

بازگردانده و به بخش بازيافت منتقل نکنيد. - بطري و جار را بشوييد. بهترين

روش شستن با آب داغ به هر شکل ممکن مي باشد. - در صورت امکان درب هاي

پلاستيکي، چوب پنبه و اضافه هاي فلزي را از بطري و جار جدا کنيد. هر چيزي

که روي آن باقي بماند به وسيله مگنت يا ويبره و يا روش هاي ديگر جدا مي

شود اما باز هم احتمال خطا و خراب شدن کوره ها وجود دارد. - فقط بطري ها

بازيافت نمي شوند بلکه تمامي ظروف شيشه اي قابل بازيافت هستند. ظرف هايي

که براي نگهداري مواد غذايي، دارويي و پاک کننده هاي شيشه اي ساخته مي

شوند نيز بازيافت پذير هستند. هرگز شيشه لامپ ها يا شيشه هايي که براي پخت

مانند پيرکس هستند را جمع آوري نکنيد. اين مواد خصوصيات متفاوتي دارند که

براي ساخت بطري استفاده نمي شوند بنابراين داراي استانداردهاي لازم

نيستند. شيشه هاي مسطح مانند شيشه هاي پنجره سالم يا شکسته نبايد در بخش

بانک شيشه بطري ها قرار گيرند. دقت کنيد بطري را در بانک مخصوص آن قرار

دهيد. بانک هاي شفاف، سبز و قهوه اي متفاوت هستند. آنچه مهم است اطمينان

از تميزي شيشه و عاري از آلودگي بودن با رنگ است که ارزش آن از قيمت پايين

تري برخوردار بوده و پول کم تري براي شيشه هاي آلوده پرداخت مي شود. بطري

هاي ساخته شده از شيشه هاي آبي را مي توان در بانک بطري هاي سبز قرار داد.

بطري ها با يک پوشش رنگ را مي توان بازيافت نمود و همه آنها را در يک کوره

سوزاند. براي فهميدن رنگ بطري به بالاي آن درست جايي که درب روي آن قرار

مي گيرد، دقت نماييد. سعي کنيد در مسافرت بطري ها را به بانک هاي فعال

مانند مغازه هاي باز يا مدارس تحويل دهيد. با اين کار خطر وارده به محيط

زيست از طريق مسافرت به حداقل مي رسد. سعي کنيد از بانک ها در طول روز

استفاده کنيد و از اجتماع در محل بانک ها در شب اجتناب کنيد.

بررسي کلي

ترجيح مصرف کننده در انتخاب ماده بسته بندي

روش شناسي

در بين 24 آوريل تا 9 مي 2006 شرکت تحقيقات و بازاريابي نيوتن در

اوکلاهما رفتار و عادت خريداران را مورد بررسي قرار داد. اين مصاحبه ها با

752 نفر در سراسر ايالات متحده که مصرف کننده مواد غذايي و نوشيدني بودند،

انجام گرفت و درصد خطاي آن 5/3 درصد اعلام شده است

خلاصه بررسي

بسته بندي هاي شيشه اي اولين انتخاب مصرف کنندگان براي حفظ کيفيت،

پاکي و مزه غذا مي باشد و به نظر مي رسد اغلب آنان به سلامت بسته بندي

بيشتر اهميت مي دهند. ترجيح مشتريان دائمي به سوي بسته بندي هاي شيشه اي

است.

مواد بسته بندي

زماني که پاسخ دهندگان خريد مي کنند بسته بندي ها از مواد گوناگوني مي

باشد. آنها بسته بندي شيشه اي را براي کيفيت، تميزي، مزه، محافظت از محصول

و زمان نگهداري ترجيح مي دهند. وقتي به صورت عمومي در مورد مواد بسته بندي

سوال مي شود. مصرف کنندگان عمومي نيز تمايل بيشتر به بسته بندي شيشه اي

دارند. با توجه به پرسش هاي انجام شده، 75 درصد براي ماءالشعير، 96 درصد

براي نوشيدني الکلي، 65 درصد براي سس و چاشني، 87 درصد براي مواد غذايي و

90 درصد براي غذاي کودک، بسته بندي شيشه اي را ترجيح مي دهند. با توجه به

سطح درآمد،خريد محصولاتي که در شيشه بسته بندي شده است، برتري قابل ملاحظه

اي يافته است. بسته بندي شيشه اي نوشابه ها به منظور حصول کيفيت، پاکي،

مزه و طعم و محافظت محصول مطرح مي شود.

شيشه بهترين ماده براي بسته بندي

مصرف کنندگان دائمي تمايل زيادي به بسته بندي شيشه اي نشان مي دهند.

42 درصد از مغازه هاي خواربارفروشي، محصولات اصلي را به صورت مداوم و يا

به صورت فصلي خريداري مي کنند اغلب مصرف کنندگان دائمي در اين بررسي زنان

25 تا 54 ساله بوده اند که بيش از 50 هزار دلار درآمد ساليانه داشته اند.

مصرف کنندگان دائمي عقايد خود را اين گونه بيان مي کنند که 6 تا 8 درصد

مغازه هاي اصلي را با توجه به کيفيت و استاندارد ترجيح مي دهند.

افراد بسياري مصرف ماءالشعير در شيشه را ترجيح مي دهند.

مصرف کنندگاني که ماءالشعير را در شيشه ترجيح مي دهند بيشتر بين 25 و

44 سال سن داشته و درآمد سالانه ي در حدود 50 هزار دلار و يا بيشتر داشته

اند. در اغلب پاسخ ها شيشه به عنوان ماده ارجح عنوان شده و ساير مواد

گزينه هاي بعدي بوده اند.

ادامه مطلب

Waste-Glass Recycling Plant

Waste glass is not just waste, but a new resource. Supersol is an artificial light porous foamed material that is made by crushing, milling, baking and foaming waste glass. The Waste-Glass Recycling Plant is a plant for recycling waste glass produced in the local community into Supersol.

You just need to place waste glass bottles into the hopper. The Waste-Glass Recycling Plant automatically crushes them and performs milling, sorting and baking to produce Supersol.

Outline

The Waste-Glass Recycling Plant is a set of machines to produce Supersol, a pumice-like light porous foamed material, from waste glass produced in the local community as 99% of its basic materials.

The Waste-Glass Recycling Plant consists of 9 machine units, a bottle supply hopper, a bottle conveyor, a crusher, a cullet mill, powder conveyors, a powder sifter, a mixing machine, a baking machine and a Supersol sizer; and automatic control panels. The bottle supply hopper can hold about 4.5 m3 of waste glass, which is crushed into cullet of less than 6 mm in size by the crusher. The cullet is then milled into glass powder with a median grain diameter of 35 µm by the cullet mill. The glass powder is sent to the powder sifter, which removes foreign objects and powder grains that are not of a specified size. The mixing machine mixes glass powder and add-in materials, and continuously sends the resulting powder mixture to the baking machine. There the powder mixture is preheated, softened, baked and foamed in the temperature range of 700 ~ 920 degrees centigrade. The layer of glass powder mixture having an initial thickness of 15 mm is converted into a light porous slab having a thickness of about 60 mm. More than 70% of these machines have originally been developed by Trim.

Most conventional glass recycling machines crushes glass only into cullet. The resulting cullet is used for making glass again if it is transparent or brown, and other cullet is mixed in secondary concrete products, asphalt paving and blocks. The cullet, however, is low-value-added products, and its use in business is limited. On the other hand, Supersol, produced by the Waste-Glass Recycling Plant, has a wide range of application, such as a light embanking material in civil engineering, a culture medium or an inorganic soil amendment in horticulture and agriculture, a purification material in water purification and an insulator in architecture. It is now used in various areas for various purposes.

Production Stages and Machine Units

Bottle Supply Hopper

The bottle supply hopper can hold about 4.5 m3 (3.5 t) of waste glass bottles, and the vivratory feeder attached to the hopper bottom supplies glass bottles stably to the conveyor.

* This movie is in Japanese.

Crusher

Waste glass bottles carried in by the conveyor are crushed in a single process into cullet less than 6 mm in size (the specified grain size of the crusher) by a compact crusher having a diameter of 1,600 mm.

Glass bottles are compressed and crushed by rollers, which is based on the mechanism of the mill. To improve the wear resistance of the machine, special steel is used for the inner parts, and removable couplings are used for the inner structure. As a result, our crusher has better wear resistance and durability than ordinary glass crushers. (Patented)

* This movie is in Japanese.

Cullet Mill

Glass cullet of less than 6 mm in size produced by the glass crusher is further milled to produce galss powder. Our cullet mill is a tube mill modified for glass cullet. Its inlet can easily take in glass pieces of different sizes and shapes, and its outlet discharges glass powder in the order of smaller specific gravities. The produced glass powder is separated from paper, such as bottle labels, by a rotary sieve within the two-layer hopper. The cullet mill contains many alumina balls, which collide with each other to mill cullet. The machine requires no maintenance for about 2 years. The full-automatic operation of the cullet mill synchronized with the glass crusher enables a continuous production of glass powder, and has achieved a stable glass powder production of the specified grain size and a higher production efficiency (more than 97%).

* This movie is in Japanese.

Powder Sifter

Glass powder produced by the cullet mill is sorted according to grain sizes, and powder of the specified grain size is taken out.

Connection with a powder conveyor allows the continuous sorting of powder. In addition, because of its closed system, no powder is released into the surrounding environment.

* This movie is in Japanese.

Powder Conveyors

Powder conveyors transfer glass powder from the cullet mill, the powder sifter, and the mixing machine.

These are spinflow conveyors based on the principle of whirlpools. They allow full-automatic, stable powder transfer, while powder transfer was considered difficult before. Furthermore, since they do not use air flow, the generation of static electricity is low, and no dust is released into the work environment.

Mixing Machine

Glass powder sorted out by the powder sifter and two types of foaming materials are automatically measured and mixed. These materials. which are different in quantity, specific gavity and shape, are thus uniformly mixed.

The mixing machine is of sequential batch type and can produce 350 kg of powder mixture in a batch process. In addition, the whole process of feeding, measuring and adding the two types of foaming materials is fully automated, allowing the stable production of glass powder mixture in uniform quality.

* This movie is in Japanese.

Baking Machine

Powder mixture produced by the mixing machine is baked to make a light porous foamed material, or Supersol. The baking machine consists of a baking section and an annealing section, each of which has a light, insulating and fireproof sructure. The machine also has a wire-mesh belt conveyor to allow continuous baking.

Furthermore, the baking machine is equipped with 16 burners to carry out the processes of preheating, softening, baking and foaming.

* This movie is in Japanese.

Supersol Sizer

Produced Supersol blocks are broken and sorted into specified sizes.

The breaker has breaking blades whose shape and material have been specifically designed for Supersol production, allowing efficient breaking and sorting.

ادامه مطلب

شیشه سیلیسی یا کوارتزی

این شیشهها از ذوب شنهای کوارتزی بدست میآید و معمولا برای ساختن ظروف آزمایشگاهی که نیاز به تحمل دماهای بالا دارند (بیش از دمایی که شیشههای پیرکس تحمل میکنند) بکار میرود. ساخت سیلیس 100% و کار با آن مشکل است، زیرا سیلیس در دماهای بالا تمایل به تبخیر شدن دارد.

مشخصات شیشههای سیلیسی

شیشههای سیلیسی دارای 99.8 % سیلیس بوده ،

دمای کار با آن ، حدود ![]() است. ضریب انبساطی شیشه کوارتزی

است. ضریب انبساطی شیشه کوارتزی ![]() در هر درجه سانتیگراد است و دمای تاباندن آن

در هر درجه سانتیگراد است و دمای تاباندن آن ![]() است. برای تاباندن ظروف شیشهای سیلیسی که ضخامت جداره آن تا 2mm باشد، میتوان

از شعله استفاده کرد. طیف دمایی که در آن سیلیس نرم شکلپذیر است، بطور محسوس

کوتاه بوده ، برای عملیات شکل دادن به آن ، بجای دمیدن از ابزارهای زغالی استفاده

میشود.

است. برای تاباندن ظروف شیشهای سیلیسی که ضخامت جداره آن تا 2mm باشد، میتوان

از شعله استفاده کرد. طیف دمایی که در آن سیلیس نرم شکلپذیر است، بطور محسوس

کوتاه بوده ، برای عملیات شکل دادن به آن ، بجای دمیدن از ابزارهای زغالی استفاده

میشود.

انواع شیشههای سیلیسی

نوع اول

نوع اول به شیشه جلا داده شده معروف است. شفاف بوده ، دارای سطوح داخلی و خارجی صاف است. از آن ، به عنوان روکش ترموکوپلها در کورههای گازی و اجاق گازها استفاده میشود.

نوع دوم

نوع دوم دارای سطوح خارجی زبر و ناهموار است. در ساختمان کورههای الکتریکی بکار میرود و به شیشههای شنی معروف است.

نوع سوم

نوع سوم از گداختن شیشههای شنی بدست میآید. دارای سطوح خارجی و داخلی نسبتا صاف بوده ، برای انجام واکنشهای شیمیایی و یا احتراقی در فشار جو یا تحت خلاء بکار میرود و به شیشه لعابدار معروف است.

نوع چهارم

شیشههای سیلیسی نوع چهارم دارای شفافیت زیاد در برابر نور مرئی و اشعه ماورای بنفش و مادون قرمز است. دارای قدرت مکانیکی و مقاومت شیمیایی بالاتری از شیشههای نیم شفاف است و برای کارهای تحت خلاء مورد استفاده قرار میگیرد. این شیشه به شیشه استاندارد و شفاف معروف است و بسیار گرانتر از سایر شیشههای سیلیسی است. شیشه سیلیسی نوع چهارم ، ترکیبی از سیلیس 5.96 % ، اکسید بور 3 % و اکسید آلومینیوم 0.5 % میباشد.

خواص شیشههای سیلیسی نوع چهارم

این شیشه در دمای 1520 شکلپذیر میشود و آنرا با چراغهایی که سوخت آنها هیدروژن همراه با گاز مایع است که بطور محسوس از ضریب انبساط شیشههای پیرکس کمتر و اندکی از

ضریب انبساط سیلیس خالص بیشتر است. این شیشه ، استعداد تاباندن خوبی دارد

و تا دمای ![]() را بدون تغییر شکل تحمل میکند و برای مواردی که نیاز به تحمل حرارتهای

بسیار بالا ضروری است، از این شیشهها استفاده میشود.

را بدون تغییر شکل تحمل میکند و برای مواردی که نیاز به تحمل حرارتهای

بسیار بالا ضروری است، از این شیشهها استفاده میشود.

کاربرد شیشههای سیلیس نوع چهارم

بهدلیل شفافیت فوقالعاده از این شیشهها برای ساخت سلهای اندازه گیری طول موج ، دماغه موشکها و شیشههای سفینههای فضایی استفاده میشود. این شیشهها از لحاظ شیمیایی و فیزیکی بسیار مقاوم بوده ، استفاده از آن در کارهای معمول و متداول شیشهگری بهدلیل گرانی مقرون به صرفه نیست

شیشه های نیروگاه خورشیدی

(آینه های سهموی)

امروزه با توجه به محدود بودن و پایان پذیری سوختهای فسیلی، توجه به انرژی های تجدیدپذیر اهمیت ویژه ای پیدا کرده است. تا قبل از این، تکنولوژی تولید انرژی خورشیدی با استفاده از آینه های سهموی منحصر به چند کشور صنعتی از جمله آمریکا، آلمان و اسپانیا بوده است. پس از تلاشهای چندین ساله، واحد تحقیق و توسعه شرکت های ایرانی توانسته اند به تکنولوژی تولید شیشه های سهموی برای آینه های خورشیدی با استفاده از امکانات کاملا بومی دست یابند و بعنوان اولین و تنها تولیدکننده این گونه شیشه ها در منطقه و یکی از معدود تولیدکنندگان این محصول در جهان مطرح شوند.

هم اکنون شرکت های ایرانی توانسته اندکه تمامی شیشه های آینه سهموی ساخته شده نظیر چندین پروژه از جمله سایت آزمایشی تولید برق توسط انرژی خورشیدی طالقان و نیروگاه خورشیدی شیراز از نوع آینه سهموی خطی (خم در یک جهت) و پروژه نیروگاه آزمایشی پژوهشگاه نیرو از نوع آئینه کروی (خم در دو جهت) را تولید نمایند. تولید این شیشه های تکنولوژیکی طبق استانداردهای جهانی و همراه با کنترل کیفیت تک تک شیشه ها با دستگاه تست لیزری برای حصول اطمینان از میزان تمرکز بازتاب نور خورشید و محاسبه میزان ضریب انحراف بر حسب میلی رادیان صورت می گیرد. انواع سفارشات مربوط به تولید شیشه های نیروگاههای خورشیدی را در خم ها و ابعاد گوناگون و مطابق نقشه و فرمول درخواستی درحال حاضردر ایران تولید می گردد.

شیشه و انواع آن

تاریخچه

مانند بسیاری از مواد دیگر ، در مورد

اختراع شیشه نیز تردید بسیاری وجود دارد. یکی از قدیمیترین استفادههای موجود در

این ماده ، از "پلینی" نقل شده که در طی آن ، گفته میشود که بازرگانان

فنیقی ، ضمن پختن غذا در ظرفی که برحسب اتفاق روی تودهای از لزونا در ساحل دریا

قرار گرفته بود، به وجود این ماده پی بردند. یکی شدن ماسه و قلیا نظر آنان را به

خود جلب کرد و سبب انجام تلاشهای بعدی در راه تقلید این عمل شد.

مصریها در هزاره ششم پیش از میلاد ، جواهرات بدلی شیشهای میساختند. در سال 290

میلادی ، شیشه پنجره ساخته شد. در طی قرون وسطی ، ونیز به مرکز انحصاری صنعت شیشه

بدل شده بود. در سال 1688 شیشه جام در فرانسه به شکل فراورده نو عرضه گردید. در

سال 1608 میلادی ، در ایالات متحده ، در "جیمزتاون" در ویرجینیا ، صنعت

شیشه پایهگذاری شد. در سال 1914، فرایند فورکالت در بلژیک برای کشش مداوم ورق

شیشه بوجود آمد.

مصارف و جنبههای اقتصادی

مصارف و کاربردهای شیشه بسیار متعدد است. در مجموع شیشه سازی در ایالات متحده

، سالانه یک صنعت 7 میلیارد دلاری را تشکیل میدهد و در آن میان ، شیشه خودرو ،

سالانه نیمی از مقدار تولید شیشه تخت را به خود اختصاص میدهد. در معماری ، گرایش

بیشتری به استفاده از شیشه در ساختمانهای تجاری و بویژه مصرف شیشههای رنگی ، پدید

آمده است.

ترکیب شیشه

شیشه ، محصولی کاملا «شیشهای شده» یا دست کم فراوردهای است که مقدار مواد

معلق غیرشیشهای موجود در آن نسبتا کم است. با وجود هزاران فرمول جدید شیشه که طی

30 سال گذشته بوجود آمده، درخور توجه است که هنوز مانند 2000 سال پیش ، 90 درصد

تمام شیشههای جهان از آهک ، سیلیس و کربنات سدیم تشکیل یافتهاند. اما نباید چنین

استنتاج کرد که در طی این مدت ، هیچ تحول مهمی در ترکیب شیشه صورت نگرفته است.

بلکه در واقع تغییرات جزئی در اجزای اصلی ترکیب و تغییرات مهم در اجزای فرعی ترکیب

، پدید آمده است.

اجزای اصلی عبارتند از: ماسه ، آهک و کربنات سدیم. هر ماده خام دیگر ، جزء فرعی

تلقی میشود، هرچند که بر اثر استفاده از آن ، نتایج مهمی بدست آید. مهمترین عامل

در ساخت شیشه ، گرانروی اکسیدهای مذاب و ارتباط میان این گرانروی و ترکیب شیشه

است.

تقسیم بندی شیشههای تجارتی

سیلیس گداخته

سیلیس گداخته یا سیلیس شیشهای به روش تفکافت تتراکلرید سیلیسیم در دمای بالا

یا بوسیله گدازش کوارتز یا ماسه خالص ساخته میشود و گاه آن را به اشتباه ، شیشه

کوارتزی میخوانند. این ماده ، انبساط کم و نقطه نرمی بالایی دارد که به مقاومت

گرمایی زیاد آن کمک میکند و امکان استفاده از آن را در گستره دمایی بالاتر از

دیگر شیشهها فراهم میآورد. این شیشه ، اشعه ماوراء بنفش را بخوبی از خود عبور میدهد.

سیلیکاتهای قلیایی

سیلیکاتهای قلیایی تنها شیشههای دو جزئی هستند که از اهمیت تجارتی

برخوردارند. ماسه و کربنات سدیم را بسادگی با هم ذوب میکنند و محصولات بدست آمده

با گستره ترکیب Na2O.SiO2 تا Na2O.4SiO2 را سیلیکاتهای سدیم میخوانند. سیلیکات

محلول کربنات سدیم که به نام شیشه آبی (انحلال پذیر در آب) نیز خوانده میشود،

بطور گستردهای در ساخت جعبههایی با کاغذ موجدار و به عنوان چسب کاغذ بکار میرود.

مصرف دیگر آن در ایجاد حالت ضد آتش است. انواع قلیاییتر آن به عنوان شویندههای

لباسشویی و مواد کمکی صابونها بکار میرود.

شیشه آهک سوددار

این نوع شیشه %95 کل شیشه تولید شده را تشکیل میدهد و از آن ، برای ساخت تمام

انواع بطریها ، شیشه تخت ، پنجره خودروها و سایر پنجرهها ، لیوان و ظروف غذاخوری

استفاده میشود. در کیفیت فیزیکی تمام انواع شیشههای تخت ، نظیر همواری و نداشتن

موج و پیچ ، بهبود کلی حاصل شده، اما ترکیب شیمیایی تغییر زیادی نکرده است. اصولا

ترکیب شیمیایی در گستره زیر قرار میگیرد:

SiO2 از %70 تا %74

، CaO از %8 تا %13 ،Na2O از %13 تا %18.

فراوردههایی که این نسبتها را دارند، در دماهای نسبتا پایینتری ذوب میشوند. در

تولید شیشه بطری ، بخش عمده پیشرفت از نوع مکانیکی است. در هر حال ، تجارت نوشابهها

، سبب ایجاد گرایشی در بین شیشه سازان برای تولید ظروف شیشهای با آلومین و آهک

زیاد و قلیائیت کم شده است. این نوع شیشه با دشواری بیشتری ذوب میشود، اما در

برابر مواد شیمیایی مقاومتر است.

رنگ شیشه بطریها بدلیل انتخاب بهتر و تخلیص مواد خام و استفاده از سلنیم به عنوان

زنگزدا بسیار بهتر از قبل است.

شیشه سربی

با جانشین شدن اکسید سرب به جای اکسید کلسیم در شیشه مذاب ، شیشه سربی بدست میآید.

این شیشهها بدلیل برخورداری از ضریب شکست بالا و پراکندگی نور زیاد ، در کارهای

نوری از اهمیت بسزایی برخوردارند. تاکنون میزان سرب موجود در شیشه را به %92 نیز

رساندهاند.

درخشندگی یک بلور تراش داده شده خوب بدلیل مقدار زیاد سرب در ترکیب آن است. مقدار

زیادی از این شیشه برای ساخت حباب لامپهای برق ، لامپهای نئون و رادیوترونها بدلیل

مقاومت الکتریکی بالای آنها مورد استفاده قرار میگیرد. این شیشه برای ایجاد حفاظ

در برابر پرتوهای اتمی نیز مفید است.

شیشه بوروسیلیکاتی

شیشه بوروسیلیکاتی ، معمولا حاوی حدود 10 تا 20 درصد B2O2 ، حدود 80 تا 85 درصد سیلیس و کمتر از

10 درصد Na2O است. این نوع

شیشه دارای ضریب انبساط کم ، مقاومت فوقالعاده زیاد در برابر ضربه ، پایداری عالی

در برابر مواد شیمیایی و مقاومت الکتریکی بالاست.

ظروف آزمایشگاهی ساخته شده از این شیشه ، تحت نام تجارتی پیرکس فروخته میشود. با

این حال ، در سالهای اخیر نام پیرکس برای اجناس شیشهای بسیاری که ترکیب شیمیایی

دیگری دارند (مانند شیشه آلومین _ سیلیکات در ظروف شیشهای مناسب برای پخت و پز)

نیز بکار میرود. مصارف دیگر شیشههای بوروسیلیکاتی علاوه بر ظروف آزمایشگاهی

عبارت است از واشرها و عایقهای فشار قوی ، خطوط لوله و عدسی تلسکوپها.

شیشههای ویژه

شیشههای رنگی و پوششدار ، کدر ، شفاف ، ایمنی ، شیشه اپتیکی ، شیشه

فوتوکرومیکی و سرامیکهای شیشهای ، همه شیشههای ویژه هستند. ترکیب تمامی این شیشهها

بر طبق مشخصات محصول نهایی موردنظر تغییر میکند.

الیاف شیشهای

الیاف شیشهای از ترکیبات ویژهای که در برابر شرایط جوی مقاوم هستند، ساخته

میشوند. سطح بسیار زیاد این الیاف سبب میشود تا آنها نسبت به همه رطوبت موجود در

هوا آسیب پذیر باشند. مقدار سیلیس (حدود %55) و قلیایی موجود در این شیشه پایین

است.

جریان تولید شیشه تخت

دید کلی

برای ساخت شیشه ، مراحلی وجود دارد که باید طی شود تا مواد اولیه شیشه به

محصولی با کیفیت و قابل قبول تبدیل شود. اما در طی ساخت شیشه ، ظرافتهایی وجود

دارد که باید آنها را در یک کارخانه تولید شیشه مشاهده کرد و نمیتوان بهصورت

تئوری آن را بیان کرد.

مراحل ساخت شیشه

ذوب

کورههای شیشهسازی را میتوان به کورههای بوتهای یا کورههای مخزنی تقسیمبندی

کرد. کورههای بوتهای با ظرفیت تقریبی 2 تن یا کمتر برای تولید شیشههای ویژه به

مقدار کم یا هنگامی که حفاظت از پیمانه مذاب در برابر محصولات احتراق الزامی است،

بسیار مفیدند. بوتهها از جنس خاک رس یا پلاتین هستند. در کوره مخزنی ، مواد

پیمانه از یک سر مخزن بزرگی که از جنس بلوکهای نسوز است، وارد میشوند. این کورهها

با گاز یا برق گرم میشوند.

بسته به توانایی آجر نسوز کوره برای تحمل انبساط ، دمای کورهای که بهتازگی شروع

به تولید کرده است، روزانه تنها به اندازه معینی افزایش مییابد. پس از گرم شدن

کوره بازیابی گرما ، در تمام اوقات دمایی که دستکم معادل با 1200 درجه سانتیگراد

است، همچنان حفظ میشود. بخش زیادی از گرما به جهت تابش در کوره تلف میشود و در

واقع مقدار بسیار کمتری از گرما برای ذوب شیشه بهمصرف میرسد.

در هر حال ، دمای دیوارههای کوره ممکن است چنان بالا رود که شیشه مذاب آنها را حل

کند یا بپوساند، مگر اینکه اجازه داده شود دیوارهها ضمن تابش مقداری خنک شوند. بهمنظور

کاهش کنش شیشه مذاب ، غالبا در دیوارههای کوره ، لولههای آب خنککن کار گذاشته

میشود.

شیشهسازی

اطلاعات اولیه

شیشههای معمولی که در زندگی روزمره بکار میروند، عمدتا شامل سیـلیس ، کربنات

کلسیم ( یا آهک ) و کربنات سدیم و زغال کک است ( گاهی از فلدسپار و دولومیت نیز

استفاده میشود ). معمولا این مواد را به صورت پودر یا دانههایی به قطر 0.2 تا 2

سانتیمتر ، مصرف میکنند. البته برای تهیه شیشههای مرغوب و کریستال ، از سیلیس

تقریبا خالص (کوارتز) استفاده میشود. در شیشههای معمولی حدود ½ درصد آلومین و

0.08 درصد اکسید آهن iii نیز وجود دارد.

تاریخچه

صنعت شیشهسازی ، در ایران سابقه بسیار طولانی دارد که به حدود پیش از 2000

قبل از میلاد میرسد. کشف یک ظرف شیشهای زرد رنگ صدفی با زینتی شبیه به خطوط

شکسته موجدار که در یکی از قبرستانهای لرستان پیدا شده ، یک گردنبند شیشهای

حاوی دانههای آبی رنگ متعلق به 2250 سال پیش از میلاد ، در ناحیه شمال غربی ایران

و قطعات شیشهای مایل به سبز که در کاوشهای باستان شناسی لرستان ، شوش و حسنلو

بدست آمده است، نشان دهنده سابقه تاریخی صنعت شیشهسازی در ایران است.

سیر تحولی و رشد

کشف بطریهای گردن دراز که دهانه آن با نقره مسدود شده بود در قرن 12 میلادی ،

قالبهای ساخت وسایل شیشهای در نیشابور ، نشان دهنده شتاب بیشتر صنعت شیشهگری در

اوایل رواج اسلام در ایران است که بهتدریج با رونق صنعت شیشهسازی در ایتالیا ،

راه زوال را در پیش گرفت که تا قرن هفدهم میلادی ادامه یافت. از آن پس ، رونق و

بازسازی این صنعت دوباره شروع شد و به مدد مهارت ایرانیان در رنگ آمیزی شیشه ،

شتاب چشمگیری پیدا کرد. از آن جمله ، میتوان ساختن انواع محصولات مختلف شیشهای

از ابریق گرفته تا گلدان ، بطری و … در شیراز ، اصفهان و قم در قرنهای دوازدهم و

هجدهم میلادی را برشمرد. اما از آن زمان به بعد ، بیلیاقتی و غفلت دولمتردان وقت

باعث شد صنعت شیشهسازی در ایران افت کند.

مراحل مختلف تهیه شیشه

تهیه مواد اولیه و تبدیل آنها به پودر با دانهبندی بین 0.1 تا 2 میلیمتر

توزین هر یک از مواد اولیه به نسبتهای مورد نظر و مخلوط کردن آنها همراه با 4 تا 5

درصد آب و انتقال مخلوط به کوره

ذوب کردن مخلوط در کوره و تهیه خمیر شیشه

بیرنگ کردن خمیر شیشه و خارج کردن گازها

تبدیل به فرآوردههای مورد نیاز بازار و صنایع

نپختن شیشه ( قرار دادن شیشه داغ در کورههایی که دمای کمی دارد، برای کاهش

شکنندگی شیشه)

فرآوردههای مختلف شیشهای

در حال حاضر ، صنایع شیشهسازی عمدتا در پنج شاخه اصلی مصرف در ایران فعالیت

دارند:

1. ساختمان سازی

2. صنایع غذایی

3. تهیه لوازم خانگی

4. صنایع خودرو سازی

5. صنایع دارو سازی و آزمایشگاه

انواع مهم فراوردهههای شیشهای

شیشه جام

این نوع شیشه ، برای مصرف در پنجره ، قاب عکس و غیره تهیه میشود و دارای سطح

کاملا صاف است. در مرحله تولید با عبور خمیر شیشه بین دو غلطک صاف افقی ، عمودی و

یا عبور از روی قلع مذاب به دستگاه برش و کوره پخت هدایت میشود.

انواع بطری

برای تهیه بطری ، خمیر شیشه را از بالای ماشین قالبزنی توسط قیچی مخصوص به

صورت لقمههایی در آورده ، به قسمت قالبزنی وارد میکنند و از پایین ، هوا در آن

میدمند تا شکل مطلوب به خود بگیرد. برای تهیه انواع لیوان ، استکان ، لوله چراغ

نفتی و فانوس ، مانند تهیه بطری عمل میشود، ولی بجای دمیدن هوا ، از قالب ویژه

استفاده میشود.

شیشههای ایمنی بدون تلق

این نوع شیشهها برای ویترینها و شیشههای عقب و کناری خودرو تهیه میشوند. پس

از مراحل برش و شکلدهی ، در پرسهای مخصوص ، آنها را در کوره الکتریکی تا °650C گرم کرده ، بطور ناگهانی سرد میکنند تا

بر اثر تبلور جزئی ، بر مقاومت آنها افزوده میشود.

شیشه ضد گلوله

این نوع شیشه شامل چهار لایه 6 میلیمتری و دو لایه تلق ضخیم است. در هر مورد

، ابتدا از طریق وصل کردن به خلاء ، هوای بین لایهها را خارج کرده ، ضخامت شیشه

و تلق را به هم میجشبانند و بعد تحت فشار 13 اتمسفر در دمای °120C ، به مدت سه ساعت نگه میدارند تا لایهها

کاملا به همدیگر بچسبند.

الیاف شیشهای

این نوع الیاف ، با عبور خمیر شیشه از منافذ باریک یک قسمت غربال مانند ، تهیه

میشوند. از این نوع الیاف ، در تهیه پارچه ، پتو و لحاف و عایقبندی دستگاههای

حرارتی و برودتی و عایق الکتریکی ، صحافی و غیره استفاده میشود.

شیشههای مخصوص

شیشهها نشکن

این نوع شیشهها دارای ضریب انبساط بسیار کماند و در مقابل تغییر ناگهانی دما

یا ضربه ، مقاومت زیادی دارند. از این رو ، از آنها برای تهیه ظروف و وسایل

آزمایشگاهی و اخیرا ظروف آشپزخانه استفاده میشود.

برای تهیه این نوع شیشهها ، به جای Na2O و CaO از Zr2O3 ، Al2O3 و B2O3 استفاده میکنند که به نام شیشههای

پیرکس ، ینا و کیماکس شهرت دارند.

شیشههای بلور

این نوع شیشهها بسیار ظریف و مشابه به کریستالاند. اما سنگین و صدا دهندگی

کریستال را ندارند و خاصیت شکست نور در آنها کمتر است. دارای 75 درصد سیلیس ، 18

درصد و 7 درصد Cao اند.

شیشههای سربدار

این نوع شیشهها از شیشههای معمولی شفافتر و سنگیترند و ضریب شکست بالاتری

دارند و دارای سه نوعاند:

کریستال:

که بسیار شفاف ، سنگین ، صدادار و قابل تراش است و نور را در خود میشکند و

طیف رنگی میدهد. از این رو ، در تهیه گلدان ، لوستر و … بکار میرود. دارای 53

درصد سیلیس ، 11 درصد و 35 درصد Pbo است.

اشتراس:

که سنگ نو نیز نامیده میشود و از آن ، جواهرات مصنوعی درست میکنند. دارای

40 درصد سیلیس 7 درصد و 52 درصد Pbo است.

فلینت:

که در تهیه عدسی دوربینهای عکاسی و اسباب دقیق فیزیکی بکار میرود. دارای 20

تا 54 درصد سیلیس ، 5 تا 12 درصد و 34 تا 80 درصد سرب است.

شیشه ضد پرتوها

این نوع شیشه ، شامل یک قسمت و چهار قسمت pbo است، به مقدار قابل توجهی پرتوهای ایکس

و پرتوهای رادیواکتیو را جذب کرده ، جلوی اثرات زیانبار آنها را میگیرد.

شیشه جاذب نوترون

این نوع شیشهها با افزایش اکسید کادمیم ( CdO ) به شیشه معمولی تهیه میشوند و بهعنوان

حفاظ در مقابل تابشهای نوترونی ، بویژه در ارتباط با راکتورهای اتمی کاربرد دارند.

شیشه شفاف در مقابل IR

این نوع شیشه با اضافه کردن مقدار

زیادی آلومین Al2O3 به شیشه معمولی

حاصل میشود و در دستگاههای طیف نمایی و طیف نگاری IR مورد استفاده قرار میگیرند.

شیشه ضد اسید فلوئوریدریک

میدانیم که بعضی مواد شیمیایی مانند HF بر شیشه اثر میکنند.

این تاثیر در واقع به واکنش سیلیسی موجود در شیشه با فلوئورید هیدروژن است که

تولید اسید میکند. از این خاصیت در حکاکی و نقاشی روی شیشه استفاده میشود. اگر

مقدار کافی فسفات آلومینیم که ساختار سیلیکات آلومینیم را دارد، در ساختار شیشه

وارد شود، شیشه بدست آمده ، مقاومت قابل توجهی در برابر HF از خود نشان میدهد. علت این است که HF بر فسفات آلومینیم اثر ندارد.

شیشههای رنگی

برای برخی مصارف ویژه ، تهیه شیشههای رنگی ضرورت دارد. برای این کار ، عمدتا

از اکسید فلزات استفاده میشود. برای مات یا شیری کردن شیشه ، فلوئوریت کلسیم ،

کریولیت ، اکسید آنتیموان (III) ، فسفات کلسیم

، سولفات کلسیم و دیاکسید قلع استفاده می شود، زیرا این مواد ، رسوبهای کلوئیدی

در خمیر شیشه تولید می کنند که پس از سرد شدن ، سبب شیری شدن آن میشوند.

شیشههای ویژه

مقدمه

پژوهش و توسعه ، محور اصلی تولید انواع جدید و بهتر شیشه با خواص بهتراست. در

این بخش ، برخی از فراوردههای شیشهای جدیدی که در رهگذر پژوهش و توسعه بدست آمده

است، بررسی میشود.

شیشه سیلیس گداخته

شیشه سیلیسی گداخته یا سیلیس شیشهای را میتوان با گداختن سیلیس خالص تولید

کرد، اما چنین محصولاتی معمولا حباب دارند و نمیتوان آنها را بهصورت شفاف تولید

کرد. اکنون کمپانی کورنینگ ، این شیشه را به روش تفکافت فاز بخار تتراکلرید

سیلیسیم در دمای بالا تولید میکند. این نوع فرایند ، بطور طبیعی برای کنترل

سیستمهایی مناسب است که در آنها امکان تولید خالص فراهم باشد.

سیلیس خامی که با این روش تولید میشود، به شکل ورق یا بول (بول ، خرده سنگهای

استوانهای یا گلابی شکل کانی مصنوعی است) است. دمای بالای واکنش ، باعث بیرون

رانده شدن آلایندههای نامطلوب میشود و مقدار ناخالصیهای موجود در سیلیس گداخته

را به حدود یک در صد میلیون قسمت میرساند. شیشه سیلیس گداخته ، حداقل مقدار جذب

فراصوت را داراست. از این شیشه بدلیل انبساط گرمایی کم آن در آینههای تلسکوپی

استفاده میشود.

شیشه پر سیلیس

این محصول که به نام ویکور شناخته میشود، پیشرفت مهمی درجهت تولید شیشهای

است که از نظر ترکیب و خواص به شیشه سیلیس گداخته نزدیک است. در این روش ،

محدودیتهای پیشین در زمینه ذوب و شکلدهی از میان رفته است. کالاهای نهایی ، حدود

96% سیلیس و 3% اسید بوریک دارد و 1% بقیه از آلومین و قلیا تشکیل شده است. از

ترکیبات بورو سیلیکات-شیشه حاوی حدود 75% سیلیس ، در مراحل اولیه فرایند هنگامی که

شیشهها ذوب و قالبگیری میشوند، استفاده میشود. پس از خنک شدن ، کالاها را تحت

عملیات گرمایی و تابکاری قرار میدهند که سبب جدا شدن شیشه به دو فاز فیزیکی

متمایز میشود. کالای شیشهای را در حمام محلول اسید هیدرو کلریک 10% (98C) به مدت کافی فرو میبرند تا فاز انحلالپذیر

، کاملا از آن خارج شود.

سپس با شستشوی کامل ، کمترین مقدار باقیمانده از فاز انحلالپذیر و همچنین ناخالصیها

شسته میشوند و سپس تحت عملیات گرمایی از بدنه ، آبزدایی شده و ساختارسلولی به

شیشه غیر متخلخل تبدیل میشود. این روش از تولید شیشه ، سبب ساخت محصولی میشود که

میتوان آن را تا حرارت قرمز آلبالویی ، گرم کرده ، سپس بدون ایجاد هیچگونه آثار

نامطلوب ، آن را درمخلوط آب و یخ فرو برد. این شیشه در برابر مواد شیمیایی نیز

بسیار مقاوم و در برابر تمام اسیدها به جز اسید هیدرو فلوئوریک بسیار پایدار است.

البته این اسید (درمقایسه با سایر شیشهها) با سرعت کمتری به این شیشه حمله میکند.

در ضمن ، انقباض این شیشه به نسبت یکنواخت و مساوی صورت میگیرد، بطوری که شکل

اولیه همچنان حفظ میشود.

شیشه رنگی

هر چند قرنها از این شیشهها تنها برای تزئین استفاده میشد، امروزه استفاده

از شیشههای رنگی برای مقاصد صنعتی و علمی ضروری است. این شیشهها ، در صدها رنگ

مختلف تولید میشوند. شیشه رنگی ممکن است یکی از انواع سهگانه زیر باشد:

رنگ شیشه براثر جذب فرکانس خاصی از نور ، توسط عوامل موجود در محلول بوجود میآید.

عوامل ایجاد رنگ در این گروه ، اکسیدهای عناصر واسطه بویژه گروه اول هستند (مانند Cr , V , Ti ). این طبقه را میتوان به دو زیر گروه

تقسیم کرد، یکی شیشههایی که رنگ آنها ، بدلیل محیط ساختاری شیمیایی آنهاست و

دیگری شیشههایی که رنگ آنها به دلیل اختلاف در حالت اکسایش آنهاست. مثلا NiO حل شده در شیشه سدیمی _ سربی است که رنگ

قهوهای ایجاد میکند. اما این ترکیب در شیشه پتاسی تولید یک سرخ ژاسپ میکند.

رنگ بر اثر ترسیب ذرات کلوئیدی در شیشه بیرنگ ، ضمن انجام عملیات گرمایی بوجود میآید.

مثال معمول این نمونه ، ترسیب طلایی کلوئیدی است که شیشه طلایی _ یاقوتی پدید میآورد.

رنگ بوسیله ذرات میکروسکوپی یا ذرات بزرگتر که ممکن است خود رنگی باشند، بوجود میآید.

مانند قرمز سلنیمی () که در چراغهای راهنمایی ، حباب فانوسها و غیره بکار میرود.

البته ممکن است این ذرات ، بیرنگ باشند و شیشه نیمهشفاف تولید کنند.

شیشههای پوشش دار

این شیشهها با ترسیب فیلمهای فلزی شفاف بر روی سطح شیشه شفاف یا رنگی تولید

میشوند. این فیلمها طوری طراحی میشوند که مشخصات عبور و بازتابش خاصی از نور را

که در معماری امروز دارای اهمیت است، ایجاد کنند.

شیشههای مات یا نیمه شفاف

این شیشهها در حالت مذاب ، شفافاند. اما هنگام شکل دهی به دلیل جدایی و تعلیق

ذرات ریز در محیط شیشه ، کدر میشوند. این ذرات از نظر اندازه و چگالی در شیشه ،

انواع متفاوتی دارند و نور را به هنگام عبور ، پخش میکنند. شیشه مات ، اغلب از

شیشه شفاف حاوی نقره بدست میآید. این ذرات نقره در واقع نقش هسته را برای رشد

بلورهای غیر فلزی ایفا میکنند. این نوع شیشه برای ایجاد برخی سبکهای معماری مثلا

در پنجره نورگیرها به منظور عبور طول موج مشخصی از نور و برای ظروف غذا خوری بکار

میرود.

شیشه ایمنی

شیشههای ایمنی در دو نوع چندلایی و با پوشش سخت میباشند و شیشه نشکن را نیز

میتوان شیشه ایمنی به حساب آورد. این شیشهها بهآسانی شیشه معمولی نمیشکنند و

ظروف غذا خوری ساخته شده از اینها ، در مقایسه با ظروف غذا خوری معمولی سبکتر و سه

برابر محکمترند.

شیشه فوتوفرم

شیشه فوتو فرم ، نسبت به نور ، حساس است و عمدتا از سیلیکات لیتیم تشکیل یافته

است. اکسید پتاسیم و اکسید آلومینیوم موجود در این شیشه ، خواص آن را اصلاح میکند

و مقادیر بسیار کم ترکیبات سریم و نقره ، اجزایی هستند که نسبت به نور ، حساساند.

بر اثر تاباندن نور فرابنفش به این شیشه ، نقره توسط سریم حساس میشود و با انجام

عملیات گرمایی در دمایی نزدیک به 600درجه سانتیگراد در اطراف آن ، تصویری از

متاسیلیکات لیتیم ایجاد میشود.

متاسیلیکات لیتیم در اسید حل میشود. لذا میتوان آن را به کمک اسید هیدروفلوئوریک

10% حذف کرد. اگر نور پس از عبور از نگاتیو یک نقشه شیشه ، تابانیده شود، یک کپی

بسیار دقیق با تمام جزئیات و ریزه کاریها بر روی شیشه بدست میآید. مثلا به همین

روش میتوان نقشه مدارهای الکتریکی شیشهای را به ارزانی و به شکل دقیقی تولید

کرد. این فرایند ، ماشینکاری شیمیایی شیشه نامیده شده است.

شیشه فوتوکرومیک سیلیکاتی

این نوع شیشهها مکمل شیشه فوتوفرم هستند، اما در عین حال خواص نامعلوم زیر را

نیز دارند:

تیره شدن در نور بر اثر وجود نور فرابنفش درطیف مرئی

بیرنگ شدن یا کمرنگ شدن در تاریکی و بیرنگ شدن گرمایی در دماهای بالاتر.

این خواص نور رنگی واقعا برگشت پذیرند و دچار خستگی نمیشوند. در این شیشه ، ذرات

هالید نقره در اندازههایی کمتر از یک میکرون موجودند که در مقایسه با هالید نقره

معمولی عکاسی ، واکنش متفاوتی را در برابر نور از خود نشان میدهند. این ذرات را

در شیشه صلب و نفوذناپذیری که از نظر شیمیایی بیاثر است، جای میدهند. بدین ترتیب

، مراکز رنگی که محل نورکافت هستند، نمیتوانند از مکان خود به جای دیگر نفوذ

کنند و ذرات پایدار نقره را تشکیل دهند و ترکیب برگشت ناپذیر تولید کنند.

شیشه _ سرامیک

این ماده ، مادهای است که مانند شیشه ، ذوب و شکل داده میشود و سپس بوسیله

فرایندهای واشیشهای شدن کنترل شده ، تا حد زیادی به سرامیک بلورین تبدیل میشود.

از این مواد ، در ساخت پوشش آنتن رادار هواپیما ، موشکهای هدایت شونده و وسایل

الکترونیکی مختلف استفاده میشود. همچنین این مواد تحت نام تجاری پیرو سرام در

تولید ظروف آشپزخانه که همزمان برای هر سه کار پخت ، پذیرایی و انجماد غذا استفاده

میشوند، بکار میروند.

الیاف شیشه

اگرچه الیاف شیشه ، محصول جدیدی نیست، با این حال سودمندی آن بدلیل ظرافت فوقالعادهاش

افزایش یافته است. میتوان این ماده را به صورت رشته کشید، یا آنکه برای تولید

عایق ، نوار و صافیهای هوا میتوان آن را به روش دمشی به شکل شبکه حصیری در آورد.

الیاف کشیده شده برای تقویت پلاستیکهای مختلف بکار میروند و محصول چند سازه حاصل

در ساخت لوله ، مخزن و وسایل ورزشی نظیر چوب ماهیگیری و چوب اسکی استفاده میشوند.

متداولترین رزینهایی که با الیاف شیشه مصرف میشوند، رزینهای اپوکسی و پلی استر

هستند.

شکل دهی

شیشه را میتوان با قالبگیری ماشینی یا دستی شکل داد. عامل مهمی که باید در قالبگیری

ماشینی شیشه مدنظر داشت، این است که طراحی ماشین باید چنان باشد که کالای موردنظر

، ظرف چند ثانیه کاملا شکل گیرد. در طی این زمان نسبتا کوتاه ، شیشه از حالت یک

مایع گرانرو به جامدی شفاف تبدیل میشود. در نتیجه بهسهولت میتوان دریافت که حل مشکلات

طراحی همچون جریان گرما ، پایداری فلزات و لقی یاتاقانها بسیار پیچیده است و

موفقیت چنین ماشینهایی به مهندس شیشه کمک شایانی میکند. شیشه پنجره ، شیشه جام ،

شیشه شناور ، شیشه نشکن و مشجر ، شیشه دمشی و … ، با ماشین شکل داده میشوند.

تابکاری

بهمنظور کاهش کرنش در تمام کالاهای شیشهای ، اعم از آنکه به روشهای ماشینی

یا دستی قالبگیری شدهاند، لازم است که تحت عملیات تابکاری قرار گیرند. بطور

خلاصه ، عملیات تابکاری دو بخش دارد:

• اول ، نگه داشتن تودهای از شیشه در دمایی بالاتر از یک دمای بحرانی معین تا

زمانی که میزان کرنش درونی ، ضمن ایجاد یک سیلان پلاستیکی ، کمتر از یک مقدار

حداکثر از پیش تعیین شده گردد.

• دوم ، خنک کردن تدریجی این توده تا دمای اتاق بهنحویکه مقدار کرنش همچنان کمتر

از آن میزان حداکثر باقی بماند.

تابدان یا آون تابکاری چیزی بیش از یک محفظه گرم و بهدقت طراحی شده نیست که در آن

سرعت خنک کردن چنان کنترل میشود که شرایط گفته شده رعایت شود. ایجاد یک رابطه کمی

میان تنش و شکست مضاعف ناشی از تنش ، متخصصان شیشه را قادر به طراحی شیشه ای کرده

است که میتواند شرایط خاصی از تنشهای مکانیکی و گرمایی را تحمل کند.

با استفاده از این اطلاعات ، مهندسان ، مبنایی برای تولید تجهیزات پیوسته تابکاری

یافتهاند. این تجهیزات ، مجهز به وسایل خودکار تنظیم دما و گردش کنترل شده هستند

که امکان انجام بهتر تابکاری با هزینه سوخت پایینتر و ضایعات کمتر محصول را فراهم

میآورند.

به گزارش ICTPRESS به نقل از " تایمز آنلاین" ، متخصصان این موسسه تحقیقاتی موفق به ثبت یک نوع فناوری غشائی شده اند که (Suspended Particle Devices (SPD نام دارد ، می تواند رنگ ها را از هم تمییز داده و میزان دقیق نور آفتاب عبوری از پنجره را انتخاب کند.

فیلم یا غشاء (SPD) دارای یک سری ذرات میکروسکوپی است که می توانند نسبت به ولتاژ های الکتریکی خاص از خود واکنش نشان دهند .

این شیشه های هوشمند علاوه بر کنترل نور می توااند دما را نیز کنترل کنند . مثلا در هوای بسیار گرم محیطی میزان شفافیت این شیشه های هوشمند به صورت اتوماتیک تعدیل شده و موجب می شود که مقدار کمی نور به داخل محیط در بسته وارد شود و متعتقباً مانع از گرم شدن بیش از حد هوا در داخل اتاق می شوند.

سازندگان این شیشه های هوشمند معتقدند با استفاده از این شیشه ها که می تواند میزان نور و حرارت وارده به اتاق را تعدیل کند هزینه های مربوط به سیستم تهویه هوا در منازل به شدت کاهش می یابد.

امروزه برای استفاده بیشتر از نور خورشید و اجرای برخی ایده های معمارانه،سطح وسیعی از ساختمان را با شیشه می پوشانند،لذا پنجره ها نقش اصلی را در کنترل نور ورودی به داخل ساختمان و میزان انرژی مورد نیاز ایفا می کنند.در این شرایط،امکان حفظ گرما یا سرمای محیطی مناسب و ذخیره سازی معقول،همراه با تأمین میزان نور دلخواه با مشکلاتی همراه می شود که شیشه های هوشمند نه تنها اتلاف انرژی را کاهش می دهد،بلکه استفاده از شیشه هایی بی نیاز از پرده را نيز امکان پذیر می سازد.در شیشه های هوشمند الکتروکروم با اعمال ولتاژ سطح شیشه از حالت شفاف به رنگ آبی میل می کند،در نوع دیگر شیشه های هوشمند که از جنس کریستال مایع است، تغییر وضعیت از حالت شفاف کدر انجام می شود.وی با اشاره به مرحله نهایی ساخت این شیشه در واحد جهاد دانشگاهی خواجه نصیر گفت:شیشه های هوشمند علاوه بر کاهش مصرف انرژی و صرفه جویی اقتصادی،موجب کاهش ورود اشعه مضر ماورای بنفش به محیط شده و از عوارض تخریبی آن بر پوست بدن و لوازم منزل جلوگیری می کند.وی با اشاره به تغییر و کنترل شدت نور و گرمای عبوری در شیشه های هوشمند خاطرنشان کرد:این شیشه ها در ساختمان های تجاری،دانشگاهها،بیمارستانها، الن های کنفرانس و اتاقهای جراحی که وجود پرده در این مکانها باعث تجمع غبار و آلودگی می شود،همچنین در خودروها، سلول های خورشیدی و گلخانه های شیشه ای کاربرد دارد.

.: Weblog Themes By Pichak :.

The

Nippon non-reflecting film was exhibited at FPD international where the

visitors were left surprised when their eyes couldn’t make out the

presence of glass in front of them.

The

Nippon non-reflecting film was exhibited at FPD international where the

visitors were left surprised when their eyes couldn’t make out the

presence of glass in front of them.