تعريف شيشه :

براي شيشه تعاريف زيادي ارائه شده است .عده اي معتقدند كه شيشه ماده اي است كه از سرد كردن مذاب تهيه مي شود بطوري كه در فرآيند سرد كردن هيچ گونه تغيير ناگهاني در مذاب و ويسكوزيته آن ايجاد نشود وويسكوزيته آن با سرد كردن به مرور افزايش يافته تا كامل صلب شود . شيشه جامد آمرفي است كه داراي نظم و تناوب بلوري در برد زياد نباشد .

علمي ترين تعريف براي شيشه عبارتست از : شيشه مايعي است كه گرانروي آن بيش از ده پويز باشد كه در اين حالت تشكيل يك جامد آمرف (از نظر كريستالوگرافي بي شكل ) را مي دهد .

در واقع شيشه, ساختمان غير منظم مولكولي مايع را حفظ كرده ولي اين ساختمان غير منظم بصورت غير متحرك درآمده است واين خاصيت جز خواص منحصر به فرد شيشه است . هر چه ويسكوزيته بيشتر باشد واز طرفي سرعت سرد كردن بالا باشد امكان شيشه اي شدن بيشتر مي شود همانند مواد اسيدي .

يكي ديگر از تعاريف شيشه : شيشه ماده اي غير آلي است كه از حالت مذاب طوري سرد شده است كه بدون آنكه تبلور يابد به صورت صلب در آمده است .

تاريخچه اي كوتاه از شيشه :

از اولين روزهاي پيدايش كره زمين , كوههاي آتشفشاني بطور طبيعي شيشه توليد مي كردنند . به تدريج وقتي انسان به كشف اين ماده طبيعي و موارد استفاده آن پي برد , به فكر ساخت وتوليد انبوه آن افتاد . امروزه شيشه يكي از موارد بسيار پر مصرف و جدائي ناپذير در زندگي انسان به شمار مي رود كه البته اين ماده در مراحل مختلف تاريخي به شكل امروزي در آمده است .اين دوران به شرح ذيل است :

دوره اول :

از 3000سال قبل از ميلاد مسيح , مصريها از شيشه استفاده مي كردند , ولي براي اولين فرم و شكل دادن به شيشه در منطقه مقطونيه فعلي در حدود 1700سال قبل از ميلاد تحقق يافت .

دوره دوم :

در اين دوره انسان به اين مهم پي برد كه با دميدن در شيشه آن را مي تواند به اشكال مختلف در بياورد . اين دوران 400-500سال بعد از ميلاد بود . در حدود 100سال بعد انسان با كشف ابزار و وسائل دميدن در شيشه اين تكنيك را كاملتر و عميقتر ساخت .

دوره سوم :

رومهاي باستاني با تجارت و صدور شيشه به اقصي نقاط دنيا , حتي تا چين كاربرد اين محصول را اشاعه دادند .خلاصه اينكه شيشه ماده اي است كه از دل طبيعت پديد آمده و بدست انسان كامل گرديده و امروزه به دنبال اولين كشفهاي بشر اين ماده در مقادير و روشهاي مختلف توليد مي گردد تا نيازهاي فراوان امروزه جوامع بشري را برآورده سازد .

مواد اوليه مصرفي در صنايع شيشه :

سيليس (Sio2) : عمده ترين ماده اوليه مصرفي در صنايع شيشه سيليس مي باشد در طبيعت به اشكال مختلف بصورت سنگهاي آذرين , رسوبي و دگرگوني يافت مي شود و به صورت بلورهاي كوارتز يا ساير تركيبات سيليسي به وفور يافت مي شود . معادن سيليس با خلوص بيش از 99.5 % در بلژيك و هلند وجود دارد . نمونه هايي از سيليس مناسب در غرب ايران همدان , اطراف ملاير , لرستان , اليگودرز و همچنين در استانهاي زنجان , كرمان ,خراسان مشاهده مي شود . در سنگهاي رسوبي كوارتز به صورت بلورهاي ريز بوده ودر تركيب ماسه سنگها وجود دارد كه مهمترين ماسه سنگ غني از كوارتز , كوارتزيت نام دارد . سيليس كه بزرگترين ماده تشكيل دهنده شيشه است در حدود %58فرمول شيشه را تشكيل مي دهد و به عنوان استخوان بندي و يا شبكه سازي شيشه به كار

مي رود . دانه بندي سيليس بين 0.1 تا 0.5ميلي متر مي باشد .

كربنات سديم : (Na2Co3)

كربنات سديم منبع تامين كننده اكسيد سديم (Na2o) بوده وبه عنوان دگرگونساز وكمك ذوب در توليد شيشه به كار مي رود زيرا نقطه ذوب سيليس را از 1725 به1450. درجه مي رساند .اين ماده به صورت شيميايي از تركيب نمك طعام , سنگـ آهگ وآمونياك بدست مي آيد .ويا از معادن به صورت طبيعي استخراج مي شود كه مقداري نا خالصي دارد و به روش فيلتراسيون و كريستاليزاسيون به صورت خالص در

مي آيد .كربنات سديم در اثر حرارت در حدود 850 درجه ذوب شده و تجزيه مي شود كه گاز Co2حاصله ,ضمن به هم خوردن خمير شيشه از طريق دودكش خارج مي شود ولي Na2oدر شيشه باقي مي ماند و حالت سياليت به شيشه مي دهد . دانه بندي كربنات سديم بين 0.1 تا1 ميلي متر مي باشد و در حدود %19.5فرمول شيشه را تشكيل

مي دهد .

سولفات سديم (Na2So4):

سولفات سديم منبع تامين Na2o مي باشد . سولفات سديم به عنوان يك ماده تصفيه كننده در شيشه بكار مي رود و حضور سولفات سديم در شيشه مانع از تشكيل يا ايجاد كف (Scum) در سطح شيشه مذاب در مرحله تصفيه مي شود . مقدار مصرف سولفات سديم به تركيب شيشه وبه ميزان آهگ موجود در شيشه بستگي دارد . معمولا همراه با سولفات مقداري كك نيز جهت تبديل سولفات به سولفيت اضافه مي شود كه از خوردگي آجرها جلوگيري مي كند .در صورتي كه مقدار سولفات كم باشد كك حذف مي شود. افزايش بيش از حد كربن به شيشه باعث تبديل سولفات به سولفيت ودر نتيجه شيشه رنگ كهربائي پيدا مي كند كه از اين رو در شيشه هاي رنگي استفاده مي شود. سولفات سديم در حدود 9 % فرمول شيشه را تشكيل مي دهد .

فلدسپار (Feldspar):

از فلدسپار براي جبران كمبود Al2o3 استفاده مي شود. عموما نقطه ذوب فلدسپار پايين است بطوريكه به سهولت به فرم ذوب شده شفاف (شيشه اي) در مي آيد ولي فلدسپار با ذرات درشت ديرتر ذوب مي شود. فلدسپار در ايران فراوان و كوبيدن آن آسانتر از سيليس مي باشد. در مورد انتخاب فلدسپار سعي مي شود حتما از فلدسپار هايي استفاده شود كه درصد آلومين آنها بالاتر از 18درصد باشد. فلدسپار تجزيه مي شود و اكسيد سيليس و آلومينا و اكسيد قليايي توليد مي كند. در مواقعي كه ناخالصي Al2o3در سيليس زياد مي شود فلدسپار حذف مي گردد. رطوبت فلدسپار بايد در حد 0.5 درصد و Al2o3آن درحد 18-20 درصد باشد. فلدسپار درحدود %2فرمول شيشه را

تشكيل مي دهد و دانه بندي آن بين 0.1تا 0.7 ميلي متر مي با شد.

آهک (Limestone) :

سنگ آهگ به عنوان منبع ايجادCao وتثبيت ميزان اكسيدكلسيم وهمچنين انعطاف پذيربودن شيشه به كار مي رود. وهمانطور كه مي دانيم Caoاز دولوميت نيز

تامين مي گردد به همين دليل ميزان استفاده از آهگ بايدباتوجه به مقدار دولوميت مورد استفاده تعيين گردد. آهگ تجزيه مي شود وco2 وCao توليد مي كند ونقطه ذوبCaoآن حدود 2572 است ولذا به همان صورت در شيشه مذاب باقي مي ماند وباعث قوام شيشه مي گردد. آهگ در حدود %2فرمول شيشه را تشكيل مي دهد.

دولوميت(Dolomite):

دولوميت از دو ماده مضائف كربنات كلسيم وكربنات منيزيم تشكيل مي شود ودراصل به عنوان جبران كننده اكسيد كلسيم درشيشه به كار مي رود.دولوميت در حدود %17.6فرمول شيشه را تشكيل مي دهدو دانه بندي آن بين 0.1 تا 0.2 ميلي متر

ميباشد.

اكسيد آهن(Rouge) :

اكسيدآهن براي جبران كننده آهن شيشه وهمچنين براي اكسيدكردن محيط كوره ورنگي كردن شيشه(سبز) از آن استفاده مي شود.

زغال :

اززغال براي احيا كردن محيط كوره وهمچنين براي تبديل سولفات سديم به سولفيد سديم استفاده مي شود.

نيترات سديم:

از نيترات سديم براي شفافيت شيشه هاي بيرنگ وهمچنين اكسيدكردن

استفاده مي كنند.

كبالت (COBALT) و سلنيوم(SELENIUM) :

ازكبالت براي آبي كردن واز سلنيوم براي صورتي كردن شيشه استفاده مي كنند.در صورت تركيب اين دو ماده با يكديگر مي توان شيشه هاي برنزي, دودي, مسي توليدكرد.

شيشه خورده ( كالت ) :

كالت شيشه اضافي است كه از توليد جدا شده ودوباره به مصرف ذوب مي رسد استفاده اصلي از كالت در شيشه باعث سهولت ذوب ويكنواخت شدن تركيب شيشه مي گردد. شيشه خورده يا كالت بين 25 تا %30 فرمول شيشه را تشكيل مي دهد.

خط توليد :

كوره :

در هر كوره چهار فرآيند زير بايد به خوبي انجام گيرد :

1- ذوب مواد اوليه

2- تصفيه مذاب

3- همگن سازي

4- كاهش دما

دما بعد از عبور مواد ذوب شده از سه فرآيند اول تا دماي لازم براي شكل دادن مذاب انجام مي شود. در هر مرحله نيازهاي آن مرحله مانند رعايت دماي مناسب و زمان اقامت در كوره و مخلوط شدن مواد بايد انجام گيرد. مراحل فوق بايد به ترتيب انجام شود. حجم اين كوره 1350 تن است .

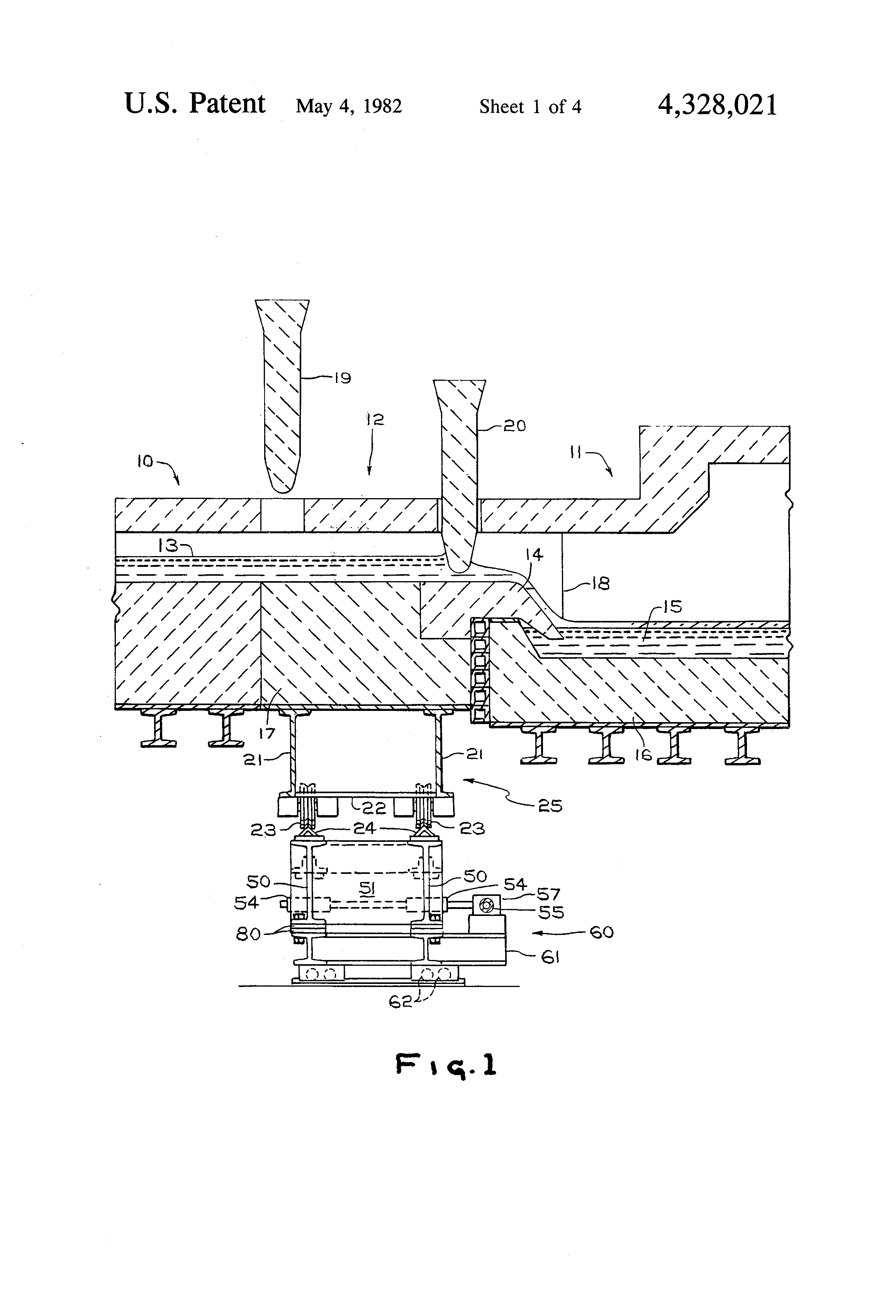

ابتدا بچي كه از بچ پلنت مي آيد روي سطح بالايي مذاب فرستاده مي شود اين قسمت را داگ هاس (Dog House) مي نامند. اين قسمت بايد از عواملي مانند پراكندگي پودر بچ به وسيله جريان گازها و از تاثير مستقيم شعله مشعلها محافظت نمود.

ساختمان داگ هاس بايد در برابر شوكهاي حرارتي و پراكندگي ذرات مقاوم ياشد. معمولا داگ هاس در ابتداي كوره ها مي باشند. مواد داخل داگ هاس توسط چهار عدد بچ شارژر (Batch Charger) كه در زير داگ هاس قرار گرفته اند به داخل كوره هدايت

مي شوند. ديوار ابتداي كوره Back Wall و ديوار مقابل آن Front Wall نام دارد. در Front Wall يك مجراي باز جهت عبور مذاب قرار دارد كه به آن گلوگاه مي گويند. ديواره هاي كوره معمولا از آجرهاي نسوز ريخته گري AZS يا اكسيد كروم و

يا اكسيد تيتانيم مي باشد.

ديواره Side Wall داراي بلوكهايي با طول بيشتر از عمق مذاب شيشه است. ضخامت اين بلوكها 20-30 سانتي متر مي باشد. قسمت بالايي اين بلوكها كه در تماس با مذاب است اغلب عايق كاري نمي شود. اما قسمتهاي پاييني مانند كف كوره بايد به خوبي عايق شوند. عموما دماي ذوب بين 1100-1500 درجه سانتي گراد است.

مذاب شيشه از سمت بالا توسط مشعلهاي گازي يا گازوئيلي گرم مي شود. فضايي كه از طريق آن هواي لازم جهت احتراق وارد مي شود را پورت (Port) مي نامند كه ارتفاع آن 120-300 سانتي متر است . كوره اين كارخانه داراي پنج پورت مي باشد كه در

هر پورت دو مشعل گازي وجود دارد به عبارت ديگر هر طرف كوره داراي ده مشعل گازي مي باشد. اين مشعلها در طول كوره در قسمت Side Wall قرار گرفته اند كه

به نوبت هر بيست دقيقه كار مي كنند. 20 دقيقه مشعلهاي سمت چپ كار مي كنند بعد 20 دقيقه مشعلهاي سمت راست كار مي كنند . علت اين امر آن است كه اگر مشعلها يكسره كار كنند داغ شده و امكان ذوب شدن آنها وجود دارد به همين خاطر 20 دقيقه به نوبت خاموش شده و توسط هواي خنك , خنك كاري شده و بعد از 20 دقيقه شروع

به كار مي كنند.

موادي كه داخل كوره ريخته مي شوند نهايتا تا آخر پورت دو بايد ذوب شوند زيرا اگر مواد تا اين مرحله ذوب نشوند در هنگام ورود به حمام قلع به ديواره گير كرده و ايجاد مشكل در حمام مي كنند.

خط اصلی شیشه فلوت از قسمت های ذوب ،شکل دهی ،تنش زدایی ،برش و بسته بندی و سیستم خرده شیشه تشکیل شده است.

این مجموعه وظیفه سنگین و حساس ساخت شیشه با کیفیت بالا را از مواد اولیه به عهده دارد و در واقع قلب یک کارخانه شیشه است به طور کلی خط تولید به دو قسمت سرد و گرم تقسیم می گردد بخش اول قسمت داغ شامل شامل ذوب،فرم دهی و تنش زدایی است و بخش دوم سایر قسمت ها می باشد قسمت داغ بخش اصلی فرایند تولید شیشه فلوت است ثبات پارامترهای فراینددر این قسمت اساس تولید شیشه فلوت با کیفیت خوب است به همین دلیل سیستم کامپیوتری مناسبی جهت کنترل و نمایش پارامترهای فرایند در کلیه بخش های فرایند طراحی و نصب شده است قسمت سرد نیز مشتمل بر تعداد زیادی دستورالعمل هاست که بطور مستقل یا سیستم اتوماتیک ما را از یک تولید مناسب مطمئن می سازد جریان فرایند در خط اصلی تولید به شرح ذیل است:

بچ مخلوط شده که از مواد اولیه بچ هاوس آماده گردیده توسط تسمه نقاله به قسمت ذوب تحویل می گردد در این شرایط شیشه خرده به نسبت از پیش تعیین شده به بچ اضافه گردیده است.مجموعه بچ و خرده شیشه رابه داخل کوره هدایت می نمایند وارد می گرددکوره ها که معمولا با یک سوخت کار میکنند عمل ذوب را انجام می دهند .شیشه مذاب شفاف پس از یک سلسله واکنش های فیزیکی و شیمیایی در درجه حرارت بالا در کوره بوجود می آید این توده مذاب پس از تصفیه و همگن شدن به تدریج سرد شده سپس از طریق یک کانال به سمت حمام قلع حرکت می نماید در محل کانال دریچه ای جهت کنترل مقدار مذاب ورودی تعبیه شده است و شیشه مذاب به صورت یک شکل هندسی خاص در حمام قلع توزیع می گردد و به صورت تخت در می اید که توسط ابزار الاتی در داخل حمام قلع ضخامت سازی می گردد.ورقه شیشه سپس تا رسیدن به درجه حرارت مناسب سرد گشته در قسمت پایانی حمام قلع توسط غلطک برداشت به قسمت گرمخانه تنش زدایی وارد میگردد .به منظور کاهش دادن احتمال اکسیداسیون قلع مذاب که می تواند مشکلاتی را برای سطح شیشه بوجود اورد گازهای محافظ و یاخنثی کننده هیدروژن ونیتروژن با نسبت اختلاط مشخصی جهت کاهش فشار بخار اکسیژن بطور مداوم به حمام قلع وارد می گردد.

شیشه در گرمخانه تنش زدایی با دقت بر اساس رژیم حرارتی تعیین شده جهت آزاد نمودن تنش های اضافی در شیشه به حد قابل قبول کاهش داده می شوند درجه حرارت ورقه شیشه در پایان گرمخانه تنش زدایی در حد 90 درجه سانتی گراد است.

در قسمت سرد ، ور قه شیشه تحت برش های طولی و عرضی قرار گرفته و برش داده ، قطع و ضمن جدا شدن شتاب می یابد و در نهایت لبه ها حذف میگردد.شیشه برش یافته در خرک های جانبی بارگیری می گردند و در نهایت با لیفتراک یا جرثقیل به انبار محصول انتقال می یابند

فرایند و دستگاه های ذوب:

یکی از عملیات اساسی در تولید شیشه ذوب است و این بدان معنی است که مواد اولیه مخلوط بعلاوه خرده شیشه پس از ذوب در کوره تحت درجه حرارت بسیار بالا و با انجام یکسری واکنش های شیمیایی و فیزیکی بر روی آن بصورت یک توده همگن در می اید نظر به اینکه کیفیت شیشه تولیدی ارتباطی تنگاتنگی با ذوب مناسب دارد به این بخش بایستی توجه خاصی مبذول گردد .ذوب شیشه یکی از پیچیده ترین فرایند هاست بنابرین بدون اطلاع از تغییراتی که حین عمل ذوب حادث می گردد و شرایطی که تحت ان این تغییرات اتفاق می افتد بسیار مشکل خواهد بود که بتوان یک رژیم درست برای فرایند تعریف نمود و غیر ممکن خواهد بود که شیشه ای با کیفیت خوب تولید می شود.

بچ مخلوط در فرایند ذوب از خلال شرایط ذیل عبور خواهد کرد:

1- تغییرات فیزیکی :

گرم شدن مواد ،تبخیر رطوبت مواد،ذوب جداگانه مواد هریک از مواد ،تغییر ساختار کریستالسن و تبخیر بعضی از مواد

2- تغییرات شیمیایی:

ازادنمودن آب ساختمان کریستالین ،تجزیه برخی نمک ها ،واکنش بین مواد مذاب مختلف و تشکیل سیلیکات های الومینیوم ،مواجهه مذاب و اجرهای نسوز کوره

- فرایند ذوب معمولا به 5 مرحله تقسیم شده است

1) تشکیل سیلیکات های الومینیوم در درجات حرارت C °800-900

این مرحله با خصیصه تکمیل واکنش عمده بین مواد پودر شده،آزاد شدن گازهای مختلف در اثر این واکنش ،احاله این مواد از حالت جامد به حالت زینتر شده شامل سیلیکا و سیلیکاتهای مختلف مشخص گردیده است.

2) تشکیل مذاب در درجات حرارت °C1200-1250

با ادامه حرارت و بالا آمدن درجه حرارت در کوره مواد زینتر شده بتدریج ذوب می گردند سیلیس با سیلیکات ها واکنش داده و به صورت شفاف در می آید در این وضعیت شیشه مذاب نه تنها محتوی مقداری زیادی حباب از انواع مختلف می باشد بلکه هنوز توده ای ناهمگن می باشد.

3)عمل تصفیه در درجه حرارت°C 1400-1500

زمانیکه شیشه مذاب بدرجات حرارت بالا می رسد گرانروی شیشه کاهش یافته و حباب های قابل دید از ان خارج می گردند.

4)همگن سازی°C 1350-1450

تحت درجه حرارت بالا و در مدت نسبتا طولانی ترکیب شیمیایی شیشه با اختلاط بیشتر مواد مذاب یکنواخت تر و همگن تر می گردد با جابجایی طبیعی مذاب و نیز به کمک همزن های مکانیکی و نیز نفوذ مواد در یکدیگر ناهمگنی ها حذف وشیشه مذاب تبدیل به یک توده همگن می گردد که می توان با اندازه گیری ضریب شکست در نومنه های مختلف و نزدیک بودن این ضرایب ،همگنی راتعریف نمود.

5) سرد نمودن°C 1200-1350

به موجب نیاز فرم دهی ،شیشه مذاب به تدریج سرد گردیده تا به درجه حرارت دلخواه برسد معمولا درجه حرارت مذاب ورودی به کانال°C 1100 می باشد پنج مرحله فرایند ذوب که در بالا ذکر ان شد در عمل شاید نتواند بدقت یکی پس از دیگری به وقوع بپیوندد ولی هر مرحله متفاوت از مرحله بعدی است و ویژگی های خود رادارد در حالیکه این مراحل به شدت با هم ارتباط داشته و دریکدیگر ادغام شده اند برای مثال تشکیل سیلیکاتها و شیشه مذاب تصفیه و همگن سازی همه با هم اتفاق می افتند.

برای بچ شیشه سودا لایم سیلیکا که حاوی سولفات سدیم است تغییرات در هر درجه حرارت به شرح ذیل است:

1- در °C 100 از دست دادن رطوبت

2- در °C 400 سولفات سدیم شروع به واکنش در حالت جامد می نماید

3- در°C500 واکنش ذیل با ذغال اتفاق می افتد

4- در°C800 تجزیه کامل آهک صورت می گیرد

5- در°C855 کربنات سدیم ذوب میگردد

6- در°C855 سولفات سدیم ذوب گردیده در حالیکه Na2Sدر مذاب حل میشود.

7- زیر °C1100-900 واکنش ها شدید با تشکیل سیلیکاتها و شیشه همراه است

8- °C 1300-1200 واکنشهای مجدد اوتکتیک بین سولفات سدیم و مذاب صورت می پذیرد در حالیکه مذاب هم همگن می گردد.

امروزه تولید کنندگان شیشه اهمیت زیادی به پتانسیل اکسیداسیون و احیا و یا کنترل ردوکس در فرایند شیشه می دهند وتمرکز بروی بدست اوردن نتایج بهینه ای از ازاد نمودن گازها وهمگن سازی و غیره متمرکز گردیده تا بتوان شرایطی را ایجاد نمودکه امکان دستیابی به شیشه با کیفیت بالا و ذوب سریعتر و کاهش آلاینده های مضر برای محیط زیست و در نهایت افزایش عمر کوره ها فراهم گردد.

کنترل ترکیب مواد اولیه،دانه بندی و شرایط ردوکس کوره سه فاکتور کلیدی برای تولید شیشه فلوت است.

سولفات سدیم سه نقش اساسی و مهم در ذوب و تصفیه شیشه سودا لایم دارد

الف:به عنوان ماده فعال کننده سطح

مذاب سولفات سدیم دارای قابلیت روان شدن زیادی است و جهت پیش بردن فرایند ذوب بچ جامد و کمک به فرار حباب ها از مذاب نقشی موثر دارد .عمل سولفات همانند عمل ماده فعال کننده سطح که در شوینده ها بکار می رود باشد.

ب: اثر ایجاد توربولانس در سطح تلاقی

در درجات حرارت °C1326-1288 سولفات سدیم به گونه ای واضح در حضور شیشه شروع به تجزیه حرارتی می نماید.

قسمتی از ماده تجزیه شده (عمدتاً Na2O) می تواند ذوب شده و وارد شیشه مذابی گردد که به سمت تلاقی بین سولفات و شیشه مذاب جریان یافته و به داخل شیشه مذاب انتقال می یابد.چگونگی انتقال جرم نه نفوذ ساده است و نه جابه جایی بلکه یک نوع به هم خوردگی منحصر به فرد درسطح تلاقی است که با انتقال جرم با سرعت زیاد همراه است و باعث به هم خوردگی تنش سطحی بین سطح مایع گشته و همراه با آزاد شدن انرژی زیاد است که در نتیجه موجب کنوکسیون و بهم خوردگی شدید در کلیه سطوح مشترک گردیده و در نتیجه به صورت همزن و همگون ساز در مقیاس خرد عمل می تماید چنین اثری را نمیتوان از جریان کنوکسیون بر گشتی و یا کنوکسیون شیشه مذاب ،حباب زا ها و یا همزن مکانیکی در کوره بوجود آورد .تولید شیشه مرغوب بدون ا ین عملیات بسیار مشکل خواهد بود

-اثرات گازهای حاصل شده و همگن سازی

با رسیدن درجه حرارت به°C1455 فشار جزیی جرم تجزیه شده سولفات سدیم بالاتر و یا مساوی فشار معادل یک بار گردیده و شرایط کاملاً جدیدی را در مکانیزم تشکیل و صعود حباب های موجود در مذاب بوجود می آورد که با انتقال Na2O مذاب از قسمت های دارای Na2O بیشتر از مقدار Na2O در سرباره کوره می باشند همراه گشته(عمدتاً دانه های ریز سیلیس ) و سبب می گردد همزمان شیشه مذاب تصفیه و همگن سازی شود.

شیشه ای که از سولفور اشباع شده باشد ایجاد کف خواهد نمود این پدیده جوش مجدد نامیده می شودreboil و معمولاً با خود خطوط زرد رنگ به همراه دارد که حاصل تغییر ناگهانی در وضعیت ردوکس مذاب می باشد این پدیده تاثیر بیشتری بر روی شیشه اکسیده دارد تا شیشه احیا و بایستی حتی الامکان پائین نگه داشته شود و مذاب بایستی دارای حداقل سولفور باشد .کربن به صورت گرافیت ،ذغال سنگ یا پودر ذغال احیا کننده و جهت کنترل عدد ردوکس و برای تبدیل بخشی از سولفات به سولفاید مورد استفاده قرار می گیرد.کربن از دو محل وارد مذاب می شود ابتدا از سیلیس دولومیت و کربنات سدیم و غیره که معمولاً40% کربن اضافه شده می باشد تغییرات این مقدار کربن معمولا تاثیرات زیادی بروی فرایند میگذارد. بنابرین محتوی کربن این مواد بایستی کنترل گردد روشی بنامCOD وجود دارد که میتواند مقدار کربن موجود در مواد اولیه را اندازه گیری نماید منبع دیگر کربن ،کربنی است که به صورت های مختلف به مواد اضافه می گردد .

مجموعه کربن حاصل از دو منبع فوق بایستی عدد ردوکس را در بچ تامین نماید

بایستی توجه داشت که چنانچه در کوره مقدار زیادی هوای اضافه وجود داشته باشد که سریعاً حرارت داده شده و به درجات حرارت بالا برسد مقداری ازکربن قبل از ترکیب با سولفات سدیم سوخته و به خارج می رود ویا اگر چنانچه کربن به صورت همگن با مواددیگر مخلوط نشده باشد همین فرایند به وقوع می پیوندد دانه بندی های متفاوت برای کربن و انواع مختلف ان رفتارهای متفاوتی در ذوب نشان می دهند که از ان جمله توانایی باقیماندن حتی در شرایط درجه حرارت بالاست برای مثال پودر ذغال توانایی باقیماندن بیشتری از پودر ذغال سنگ دارا باشد .باید توجه داشت که نوع کربن و دانه بندی و یکنواختی ان در بچ مطلب درخورتوجهی است

به همین دلیل جایگزینی کربن با سرباره کوره های ذوب آهن بنام کلومایت تقریباً مصرف بین المللی یافته است.

کلومایت دارای %1-8/0 یون سولفور دو ظرفیتی در خود دارد و بقیه آن از اکسید هایی است که معمولاًدر شیشه وجود دارند این ماده براحتی ذوب شده و به صورت همگنی مخلوط می گردد و نتایج خوبی در ذوب و تصفیه شیشه بدست می دهد.

تصفیه و همگن سازی در شیشه مذاب:

تصفیه و همگن سازی شیشه مذاب از مراحل مهم فرایند شیشه سازی است که تاثیر زیادی به روی شکل دهیو کیفیت شیشه نهایی دارد گازهای متعددی در شیشه مذاب وجود دارند که دارای اشکال مختلف می باشند .حبابهای قابل رویت ،در حالت حل شده و درحال ترکیب شده با مذاب. فرایند تصفیه عبارت است از حذف حباب های قابل رویت از شیشه مذاب .این در واقع بدین معناست که بین گاز داخل حباب و کوره ایجادتعادل نموده و یا اماکاناتی فراهم آورد که حباب های ریز به سمت سطح مذاب صعود نموده و آزاد شوند اندازه حبابها و گرانروی شیشه عوامل کلیدی در صعود حبابها می باشد براساس قانون استوک سرعت صعود حباب متنایب است با مجذور قطر حباب و معکوس ویسکوزیته شیشه مذاب همانگونه که در معادله ذیل آمده است.

-----------------------------------------------

=V سرعت صعود حباب بر حسب سانتیمتر بر ثانیه

=g شتاب ثقل برحسب سنتیمتر بر مربع ثانیه

=dglass چگالی شیشه برحسب گرم بر سانتمتر مکعب

=dgas چگالی گاز برحسب گرم بر سانتمتر مکعب

=r شعاع بر حسب سانتیمتر

h= ویسکوزیته شیشه برحسب گرم برسانتیمتر ثانیه

عمل تصفیه و همگن سازی مذاب با عملیات ذیل حاصل میگردند:

- طولانی نمودن زمان ذوب

- بالا بردن درجه حرارت برای تصفیه

- افزودن مواد تصفیه کننده

- هم زدن مکانیکی

بالا بردن درجه حرارت بطور موثری ویسکوزیته شیشه را کاهش میدهد و فرایند صعود حباب را با سرعت بیشتری انجام می شود.

مواد تصفیه کننده با تجزیه در داخل بار مذاب در درجه حرارت بالا و ایجاد مقادیر قابل توجهی حباب که با حل شدن در مذاب ،مذاب را به صورت اشباع در آورده و سپس از مذاب جدا می شوند .فرار همزمان گاز از ماده تصفیه کننده ونیز گازهایی که در مذاب حباب وجود دارند به یکدیگر پیوسته و باعث بزرگتر شدن قطر حبابها گردیده و فرایند تصفیه را سرعت می بخشند یکی از موثرترین راه های تصفیه شیشه مذاب بالابردن حرارت و کاهش ویسکوزیته و همزدن مذاب به شکل مکانیکی است.حبابهای بسیار ریز نیز می توانند نقش همزن را ایفا نمایند بدین ترتیب که حباب های ریز با جابه جانمودن لایه های شیشه مذاب غیر همگن و نازک سازی لایه ها و در تماس در آوردن آنها فرایند همگن سازی را سرعت می بخشند.

ساختمان کوره:

ساختمان هندسی کوره ذوب شیشه

الف- سطح ذوب:سطح ذوب و تصفیه معمولاً جهت تعریف ظرفیت ذوب برهرمترمربع بکار میرود.سرعتذوب در یک کوره ذوب شیشه به موارد زیر بستگی دارد:

1-شدت حرارت دهی

2-درجه حرارت ذوب

3-نوع خوراک دهی

4-جابه جایی مذاب در کوره

5- قابلیت بچ برای ذوب شدن

توزیع دما در کوره از نمای بالا

توزیع دما از رو به رو در هنگامی که مشعل های سمت چپ کوره در حال سوختن است

ب- نسبت طول به عرض بخش ذوب:این نسبت براساس فاکتورهای ذیل تعیین میگردد

1- تجربه

2- نوع حرارت دهی

3- نوع خوراک دهی

4- نوع ساخت سقف کوره

طراحی استاندارد دهانه پورت ها و بکارگیری مشعل های گاز و یا نفت سوز می تواند احتراق کامل سوخت و انتقال حرارت شعله به بچ را تضمین نماید.ماکسیمم عرض استفاده شده تاکنون حدود12 متر است و عملکرد کوره با اندازه حداکثربا پیش شرط های ذیل است:

1- ساختمان سقف که بتواند ثبات کوره را تضمین نماید.

2- امکان پوشش دهی شعله به عرض کوره میسر باشد.

ج-عمق مذاب:

عمق شیشه مذاب در کوره تاثیر زیادی بر روی درجه حرارت کف کوره و چرخش و جا به جایی مذاب در کوره دارد. تغییرات ناچیز در عملیات ،کوره کوچکتررا به مراتب بیشتر از کوره بزرگ تحت تاثیر قرار می دهد.

د-قسمت پیش ذوب:

قسمت پیش ذوب شامل قسمت خوراک دهی یا به اصطلاح داگ هوس و بخشی از خوراک دهی تا محور پورت اول ادامه می یابددرطراحی ساختمان این بخش بایستی موارد ذیل را در نظر باشد:

1- ساختمان دیواره جلویی: در صورتی که دیوار از نوع معلق باشد از نقش های گدازش و کمک ذوبی آن به خوبی استفاده می شود

2-قابلیت تبخیر و ذوب بچ:در صورتی که بچ خواص قانع کننده ای داشته باشد بخش پیش ذوب بزرگتر می تواند نتایج صرفه جویی انرژی خوبی در بر داشته باشد و بدیهی است این امر نتایج برای ریجنراتورها فوایدی را نیز دربر داردتا آنجا که واکنشهای سیلیکاتها می تواند قبل از پورت یک تا حد امکان در مذاب به وجود آید

3-عرض کوره ذوب:در کوره های کم عرض طول بخش پیش ذوب می تواند طولانی تر شود بطوریکه بچ میتواند زمان واکنش کافی داشته باشد.

جریان فرایند و دستگاه های اصلی در قسمت ذوب

جریانات فرایند قسمت ذوب به ترتیب ذیل است: بچ به قسمت مخزن نهایی با تسمه نقاله تحویل می گردد و سپس به مخزن دوگانه که بچ را به تغذیه دهنده(batch feeder ) وارد میسازد و از انجا وارد کوره می شود سپس مراحل ذوب ،تصفیه و همگن سازی را طی می کند و از طریق کانال از روی لبه ای از قسمتی به نامspout به حمام قلع وارد می گردد دستگاه های اصلی قسمت ذوب عبارتند از : تغذیه دهنده،کولر های شناور گلوگاه،همزن های مذاب ،سیستم احتراق که به شرح آنها می پردازیم

1-خوراک دهی:

نیازهای خاصی را خوراک دهی بچ به قسمت کوره به شرح ذیل ایجاب می نماید:

أ- بچ بایستی تشکیل لایه نازکی را به طور یکنواخت که کل سطح ذوب را فرا گیرد بدهد تا با دریافت تشعشعات از شعله به فرایند ذوب سرعت بدهد

ب- لایه های بچ بایستی به سرعت به سمت جلو حرکت نموده و خط کف (foam line) را در فاصله مشخصی ثابت نگه دارد .

ت- مقدار خوراک دهی بایستی معادل برداشت شیشه مذاب باشد تا سطح مذاب همواره ثابت باقی بماند .نوسانات سطح مذاب مشکلات زیادی را بوجود خواهد آورد.

ث- ارتفاع ریزش بچ نبایستی تا از ریزش و پراکنده شدن بچ به اطراف جلوگیری به عمل آید.

فرایند شکل دهی شیشه فلوت

فرایند فلوت یا شیشه شناور به معنای روشی جهت ساخت شیشه تخت بر روی سطح قلع مذاب می باشد.ظهور این فرایند همانند یک انقلاب در صنعت شیشه تخت دنیا محسوب میگردد بطوریکه ساخت سنتی شیشه تخت را دگرگون نمود و تصویری متفاوت از ساخت شیشه تخت ارائه نمود در حال حاضر فرایند فلوت اولویت جهانی یافته است.

در برخی کشورها بازدهی شیشه فلوت تقریبا80% کل تولید شیشه تخت و حتی تا 100% دنیا را شامل می شود.

مزایای فرایند شیشه فلوت:

فرایند فلوت روش پیشرفته تولید شیشه تخت در مقایسه با سایر روشها است و دارای مزایای ذیل است

الف:کیفیت کامل شیشه:

این مطلب به عنوان یک حقیقت شناخته شده است که در هر فرایند تولید شیشه تخت نیروی کشش سطحی مخصوصاً نیروی کشش سطحی شیشه به عنوان نیروی اصلی عمل می نماید .زمانیکه شیشه مذاب در فرایند شکل دهی سرد می گردد نیروی کشش سطحی شیشه مذاب سبب بو جود آمدن یک سطح نرم و تخت می شود.

مشکل کلیدی و مهم این است که در فرایند های قدیمی نیروی کشش سطحی نمی تواند نقش کامل خود را در بوجود آمدن سطح نرم و تخت در محدوده درجه حرارت شکل گیری شیشه ایفاء نماید.برای مثال در روش فورکلت در زمان و مسافت کوتاه از دهانه دبی توز[1] تا اولین زوج غلطک های نسوز قسمت ماشین درجه حرارت از°C 900 به°C 500 کاهش می یابد که حدود °C 400 را شامل می شود در این مورد نیروی کشش سطحی شیشه نمی تواند کاملاً عمل نماید .مضافاً اینکه به منظور تثبیت لبه های ورقه شیشه سرد می شود که به نوبه خود سبب اختلاف درجه حرارت زیادی در عرض ورقه شیشه گشته و در نهایت منجر به اختلاف گرانروی یا ویسکوزیته می شود.همزمان با سرد شدن،ورقه شیشه به طور غیر همگنی سرد خواهد شد و بروز موج و اختلاف ضخامت در عرض شیشه پدید خواهد آمد .فرایند فلوت بصورت کاملی براین مشکلات فائق آمده است .از آنجائیکه شیشه فلوت بر روی بستر قلع مذاب که سطحی آئینه ای دارد شکل می پذیرد و وزن شیشه مذاب نیز توسط مذاب قلع تحمل میگردد ضرورتی به سرد کردن شیشه جهت افزایش ویسکوزیته وغالب آمدن به نیروی وزن نمی باشد .بنابراین کاملاً امکان پذیر خواهد بود که درجه حرارت شیشه را یکنواخت نگه داریم و سبب شود ورقه شیشه انقباض یکنواختی پیدا نماید که در نتیجه ورقه شیشه دارای سطحی فوق العاده صاف می گردد که می توان آن را با شیشه ای که از فرایند سایش و صیقل به دست می آید مقایسه نمود .اختلاف ضخامت در عرض شیشه فلوت به مقدار حداکثر 1/0 میلیمتر است که به هیچ وجه با سلیر فرایند های قابل دستیابی نیست.شیشه فلوت قادر بوده است به طور کامل شیشه صیقل شده را [2] جایگزین نماید. شیشه فلوت را می توان سکوریت،طلق دارو دوجداره نمود که برای مصارفی از قبیل صنایع اتومبیل،هواپیما سازی،قطار و ساختمانهای بلند بکار گرفت.

ب:سرعت کشش و ظرفیت تولید بالا:

سرعت کشش شیشه با ضخامتmm 3 در فلوت 700تا 900 متردر ساعت و با ضخامتmm2 متر در ساعت است.در حال حاضر ظرفیت تولید فلوت بزرگ 700-500 تن در روز است و بالاترین ظرفیت فلوت می تواند تا 1000-900 تن در روز هم برسد که تقریباً معادل ظرفیت سه کوره روشهای قدیمی یا 9 عدد ماشین فورکلت در هر کوره می باشد .این تفاوت بدین معناست که در شیشه فلوت بیشترین راندمان و کمترین هزینه قابل دستیابی است.

ج: تولید شیشه فلوت به معنای یک کوره و یک خط تولید است .بنابراین به آسانی مکانیزه و اتوماتیک نمودن تولید امکان پذیر است بطوریکه یک مرکز کامپیوتری می تواند کل خط را اداره نماید .شیشه فلوت از جانبی به معنای استفاده از نیروی انسانی کمتر است،راهبری خط آسان و شرایط راهبری بهتر است.ولی بهرحال بایستی توجه داشت که تولید شیشه فلوت نیاز به ثبات شرایط راهبری، ثبات سطح بار ،ثبات درجه حرارت و فشار دارد.

د:با شیشه فلوت امکان ساخت محدوده وسیعی از ضخامت شیشه بسیار نازک 7/1 تا 1/1 میلیمتر و بسیار ضخیم 25 تا 30 میلیمتر را تولید نماید.به زبانی دیگر محدوده ضخامت های قابل تولید با فرایند فلوت از1/1 تا 30 میلیمتری می باشد .عرض شیشه تولیدی با روش فلوت معمولاً 5/4تا5/3 و حداکثر 6/5 متر و حداکثر ابعاد قابل تحویل6*3 یا 6*4 مترمربع و یا حتی بزرگتر میباشد.

ویژگیهای ترکیبات شیمیایی شیشه:

به سبب شرایط خاص شکل دهی ،شیشه فلوت نیازمند ترکیبات شیمیایی خاصی است .برای مثال اتمسفر حمام قلع بایستی احیاء کننده باشد این بدان معناست که شیشه نبایستی خود دارای اکسید های عناصر احیاء کننده مانند آرسنیک ،سرب،آنتیموان و مس و غیره باشد. این اکسید ها به سرعت در حمام قلع احیاء گردیده و عناصر فلزی آزاد می نمایند و یا شیشه شفافیت خود را از دست می دهد .بعلاوه اکسید سولفور در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده و تشکیل سولفاید آهن می دهد .بعلاوه اکسید در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده که شیشه را به سمت رنگ سبز می برد که در نتیجه آن عبور نور از آن کاهش می یابد بنابراین محتوی Fe2O3 در شیشه نبایستی بیش از 1/0 % باشد.

به منظور شتاب بخشیدن به سرعت کشش شیشه فلوت توصیه میشود مقادیر اکسیدهای به شکل ذیل لحاظ گردد:

1-نگه داری CaO در مقدار بالا:

CaO یکی از اجزاء اصلی شیشه می باشد که می تواند سرعت ذوب را بالا برده و مقاومت شیمیایی مکانیکی شیشه را بهبود ببخشد.با وجود اینکه CaO شیشه را به سمت کریستالیزاسیون هدایت می کند تحت شرایط دما بالا CaO می تواند ویسکوزیته شیشه و بوجود آوردن شرایط مطلوب برای سرعت های بالای کشش نوار شیشه می باشد تحت شرایط دما پایین CaO در شیشه نبایستی خیلی بالا باشد اگر مقدار آن بالای 10%باشد باعث افزایش شکنندگی در شیشه و کاهش استحکام مکانیکی در شیشه میشود.

2- نگهداری MgO در مقدار متوسط:

MgO می تواند پایداری شیمیایی و استحکام مکانیکی شیشه را بهبود و روال کریستالیزاسیون را کاهش دهد و همچنین پایداری حرارتی را بهبود می بخشد .وقتی دما بالا تر از°C1200 باشد قادر به کاهش ویسکوزیته شیشه است وقتی دما مابین °C 1200-°C900 باشد باعث افزایش ویسکوزیته و هنگامی که دما کمتر از °C900 است می تواند ویسکوزیته شیشه را کاهش دهد.

3- نگهداری Al2O3 در مقدارپایین:

Al2O3 قادر به کاهش روال کریستالیزاسیون است و سرعت کریستالیزاسیون ،ضریب انبساط حرارتی شیشه بخاطر پایداری حرارتی و استحکام مکانیکی بهبود می یابد.اما اگر Al2O3 بالا باشد دیگر قادر به ذوب و زمان پالایش صحیحی نخواهیم بود این مساله برای استحکام مذاب شیشه بدلیل افزایش ویسکوزیته مضر خواهد بود.

4-نگهداری آهن در مقدار کم:

اکسید فریک یک نوع از ناخالصی ها می باشد و باعث رنگی شدن شیشه می گردد ،FeO باعث فیروزه ای[3] شدن شیشه می گردد Fe2O3 شیشه رازرد مایل به سبز [4]می سازدوFe3O4 شیشه را سبز رنگ می کند به طور عمومی Fe در شیشه به صورت Fe2O3 و FeO موجود است . FeOتاثیر بالایی در رنگ نسبت به Fe2O3 دارا می باشد بویژه در فرایند فورمینگ زیرا H2 نیز وجود دارد

بنابراین مقدار Fe در شیشه فلوت بایستی دقیق تر مد نظر باشد. در نهایت مقدار Al2O3 نبایستی بالاتر از 8/1% باشد مقدار CaOوMgO بایستی از شیشه غیر فلوت بالاتر و مساوی یا بزرگتر از 12 در صد باشد و در نهایت اکسید فریک نبایستی از 15/0% تجاوز کند.

معمولترین محدوده ترکیبات شیمیایی شیشه فلوت به شرح زیر است:

|

اکسید |

SiO2 |

Al203 |

CaO |

MgO |

NA2O+K2O |

Fe2O3 |

SO3 |

|

درصد |

5/72-5/71 |

8/1-1 |

9-8 |

4-5/3 |

14-5/13 |

15/0-1/0 |

0.3 á 0 |

طبیعت قلع: قلع مذاب محیطی است که بایستی بار شیشه را تحمل نماید و شیشه به تدریج روی آن سرد گردیده و تشکیل ورقه شیشه را می دهد .در این فرایند قلع همیشه در تماس با شیشه می باشد و نقش مهمی را ایفاء می نماید. قلع فلزی است بارنگ سفید نقره ای و دارای سطحی براق می باشد.قلع دارای سه نوع کریستال است قلع خاکستری (قلع α)،قلع سفید(قلع )وقلع عدسی (قلع ) .قلع سفید در درجات حرارت C ° 160-18 پایدار است.زیر درجه حرارت C °18 به تدریج به قلع خاکستری و سپس به پودر سفید تبدیل می گردد این پدیده به اپیدمی قلع معروف است.به منظور پرهیز از این پدیده توصیه می شود قلع را در درجه حرارت بالای C °18 انبار نگهداری نمایند.

جنبه مهندسی حمام قلع:

پیش از اینکه به شرح کامل این قسمت پرداخته شود خلاصه ایده های طراحی و مهندسی این بخش ارائه میشود. پس از بدست آوردن یک مذاب همگن و هموژن که تمامی فرایند کوره ای خود را طی نموده و آماده شکل دهی است از طریق کانالی که در آن دمپرهایی جهت کنترل مذاب وجود دارد با مقدار فلوی مشخصی وارد حمام قلع میشود. حمام قلع شامل ساختمانی با پوسته فلزی که بیش از 50 متر طول و عرضی در حدود 4 تا8 متر و ارتفاعی در حدود4 متر دارد که شامل سقف کاذبی است که از آجر نسوز در قسمت نزدیک به شیشه ساخته شده است در قسمت سقف کاذب المنتهای برقی از جنس سیلیکون کارباید وجود دارد که جهت گرم نمودن این بخش به کار میرود گاز های نتیروژن و هیدروژن از قسمت بالایی سقف کاذب وارد و از سوراخ هایی که جهت ارتباط قسمت بالایی و پایینی تعبیه شده وارد قسمت نسوز چینی شده، می گرددعلت این امر این است که این گاز ها در قسمت بالایی باعث خنک کاری قسمت هایی برقی شده و در قسمت پایین جهت ایجاد یک فشار مثبت جهت جلوگیری از ورود اکسیژن از محیط به این قسمت وارد میشود مقدار این گازها به نسبت 95% گاز نیتروژن به عنوان گاز خنثی و 5%هیدروژن جهت واکنش با ورود مولکولهایی که محتملاً از دریچه های حمام قلع قصد ورود به داخل را دارند وارد میشود در صورت افزایش مقدار هیدروژن احتمال انفجار است .مولکولهای اکسیژن در صورتی که اجازه بیابند به داخل وارد شوند باعث واکنش با قلع شده و تشکیل اکسید قلع داده و به شیشه می چسبند و شیشه را عیبدار می نمایند. حدود 100 تا 300 تن قلع به حمام قلع تزریق میشود این مقدار بستگی به بزرگی حمام قلع دارد ارتفاع قلع مذاب در حدود 7تا 11 سانتیمتر در کف حمام قلع است پس از اینکه مذاب با دمای حدود °C 1100-°C1050 وارد حمام قلع شد بروی مذاب قلع به صورت یک پیازچه پخش میشود . در مرحله بعد از طرفین حمام قلع از دستگاه هایی به نام تاپ رولر برای شکل دهی شیشه استفاده می شود که دارای یک چرخ دنده در سر خود هستند و وارد نمودن نیرو در طرفین باعث کشش شیشه میشوند که در جای خود مفصلاً توضیح داده میشود پس از شکل گیری در قسمت های انتهایی حمام قلع شیشه در حال صلب شدن است از کناره های حمام قلع کولرهایی جهت خنک کاری شیشه که آب در آنها جریان دارد به صورت متقارن وارد شده اند و در نهایت شیشه با °C 600 وارد قسمت آنیلینگ میگردد.

حمام قلع:

شیشه فلوت در حمام قلع شکل می بابد . در فرایند شکل گیری چهار مرحله تشخیص داده می شود جریان شیشه مذاب به حمام قلع ،پخش شیشه مذاب ،صیقل یابی و کشیدن.

ویژگیهای عمده حمام قلع: همانگونه که از نام آن پیداست حمام قلع مخزنی است که قلع مذاب در آن جای گرفته و وجود آن یکی از لوازم فرایند فلوت است و شرایط لازم را برای شکل گیری شیشه فلوت فراهم می نماید.درجه حرارت کار آن در محدوده °C1070 -°C600 است تحت این درجه حرارت قلع به آسانی اکسیده می شود .جهت نگهداری قلع مذاب در شرایط سطح صاف و صیقلی بایستی شرایط احیاء بطور دائم دا داخل حمام بر قرار باشد .فضای حمام پر از گازهای محافظ اتمسفر است و اتمسفر آن را کمی بالای فشار اتمسفر نگهداری می نمایند.حمام قلع بصورت صد در صد بسته و آببندی می باشد انتهای حمام قلع بایستی برای خروج شیشه باز باشد بنابراین فضای حاکم تا حد امکان در کلیه قسمتهای آن بسته می شود .حمام قلع مجهز به سیستم گرم کننده های الکتریکی است تا درجه حرارت عملیات تامین گردد.حمام قلع همچنین مجهز به سیستم سرد کننده است و یک مجموعه سرد کننده که به داخل حمام وارد گردیده نیازهای سرمایشی را تامین می نماید. سیستم خنک کننده هوا نیز جهت خنک نمودن اسکلت زیر حمام قلع تعبیه شده است هدف از سرمایش ابتداً کاهش تشعشعات و نهایتاً جهت ایمنی و مطمئن سازی بدنه حمام قلع می باشد . در خلال سیکل عملیات،هوای خنک کننده کف حمام نبایستی قطع گردد زیرا که در این صورت امکان ایجاد خوردگی در بسترهای کف حمام توسط قلع مذاب وجود دارد.

ساختمان اصلی حمام قلع:

در حمام قلع شیشه مذاب تبدیل به نوار شیشه شده که در آن عرض و ضخامت شیشه انجان می گیرد حمام قلع بایستی دارای تجهیزات ایمنی برای عملیات شکل دهی[5] و غیره باشد حمام قلع به سه منطقه تقسیم می شود:

1- منطقه دما بالا ،2- منطقه دما متوسط،3- منطقه دما پایین که در هر قسمت بسته به نیاز تعدادی المنت برقی جهت ایجاد گرمایش در زمان راه اندازی[6] و گرم نگه داشتن در هنگام تولید آزمایشی و تنظیم دما در زمان تولید لازم است.

قسمت ورودی[7] :

ساختاری را که کوره را به حمام قلع مرتبط می سازد بنام قسمت ورودی می نامیم که شامل کانال و لبه ورودی [8]است .ایمنی و کنترل دریچه تنظیم مذاب[9] و المنت های حرارتی در قسمت بالای کانال قرار داده شده است .

دمپر ایمنی مذاب[10] :

که از جنس فولاد ضد حرارتCr2ONi80 ساخته شده است و در جلو کانال مذاب به حمام قلع نصب شده و نقش آن اینست که در شرایط اضطراری به طورکامل جلو بار مذاب را سد نماید در شرایط معمولی تولید این دمپر به صورت معلق در بالای کانال قرار داردو باشیشه مذاب تماسی ندارد .این دمپر فقط برای زمان اضطراری و یا تعویض آجر لیپ استون است زمانیکه عملیات برای زمان طولانی متوقف میگردد،ویسکوزیته شیشه در دو طرف این در به دلیل افت حرارت افزایش می یابد و جهت بالا کشیدن این دمپر فلزی بایستی با یک گرمکن برقی شیشه مذاب حرارت داده شود.اگرچه این دمپر از جنس استنلس استیل ضد حرارتی است ولی ممکن است بدلیل اینکه مدت زیادی در معرض حرارت بسیار بالا قرار بگیرد دفرمه یا سطح آن اکسید شود بنابراین در مکانی بایستی قرار بگیرد که در معرض مستقیم شعله نباشد.

اپراتور قسمت شکل دهی مسئول بالا پایین بردن این دمپر است که میتواند با مکانیزم های متفاوتی حرکت نماید .

دمپرکنترل کانال[11]:

این دمپر در انتهای کانال و در فاصله کمی از دریچه ایمنی قرار گرفته است که از مواد با مقاومت با حرارتی بالا و دارای مقاومت در برابر فرسایش و مواد با دانسیته بالا می باشد.در فرایند تولید جریان شیشه مذاب تحت تاثیر فشار کوره ،دما و سطح شیشه مذاب تغییر می یابد که به خاطر تضمین جریان پایدار برای شکل دهی در حمام قلع لازم است اگرچه این دمپر از مواد ضد فرسایشی[12] است ولی بخاطر تماس ثابت با جریان مذاب شیشه دارای خوردگی بالایی است که الزام به تعویض آن است معمولاً هر 10 ماه نسبت به تعویض آن اقدام میشود.هنگامی که نسبت به قطع نوار اقدام میشود بدلیل جلوگیری از ترک خوردگی آن و آجر لیپ استون المنهایی در اطاف آنها نصب شده که از تغییر ناگهانی دما جلوگیری به عمل می آورد.این دریچه معمولاً از جنس فیوزسیلیکا ساخته می شود .قسمت کنترل مکانیکی و میله نگهدارنده آن در بالای سر کانال قرا گرفته است.قسمت تحتانی این در نسوز بداخل بار مذاب فرو می رود کنترل این دریچه بصورت اتوماتیک یا دستی امکان پذیر است.

نیم برش محل اتصال کوره(سمت چپ) به حمام قلع(سمت راست) توسط کانال با تجهیزات آن

کف حمام :

کف حمام از آجر نسوز و محفظه فلزی تشکیل می شود.

قسمت تحتانی حمام قلع:

آجرهای پیوینگ[13] بوسیله پیچ های ثابت نگه دارنده (---------عکس) بروی ورقه استیل[14] در زیر حمام قلع ثابت می گردند که توسط چهار پیچ به کف حمام متصل می گردند.قلع دارای میل نفوذی بسیار زیادی می باشد بنابراین هنگامی که تمام اتصالات بلوک را در کف حمام دربرگرفت بلوک های کف حمام نیروی شناوری بزرگی را تحمل می نمایند بنابراین ما نیاز به ابزاری قوی برای حفاظت از پیچ های عمودی و مستحکم نگه داشتن جوش ها لازم داریم مواد Ramming با خواص فوق العاده می بایست مابین سوراخ های بلوک های کف و پیچ های ثابت نگهدارنده را پر نمایند که بدینوسیله از تماس قلع مذاب با پیچ ها جلوگیری به عمل آید.همزمان بخاطر کاهش خوردگی پیچ ها بوسیله قلع مذاب در کف،بعضی کارخانجات از واشرهای گرافیتی در ته پیچ ها برای محافظت از آن استفاده شده است.ضریب انبساط برای مواد ramming در سوراخ های پیچ بایستی منطبق با ضریب انبساط بلوک های کف برای جلوگیری از فشرده شدن در مدت گرم کردن کوره باشد زیرا تفاوت در ضریب انبساط مشکلات عدیده ای را به دنبال خواهد داشت.

قسمت فوقانی حمام قلع:

قسمت فوقانی از یک سقف نسوز و یک محفظه فلزی تشکیل یافته است سقف حمام جهت تامین گرمای لازم در حمام مجهز به گرم کن های برقی است.

سیستم گرمایشی الکتریکی:

شکل گیری شیشه در حمام قلع یک فرایند سرد نمودن بطورکلی نیازی به حرارت دادن ورقه شیشه نیست ولی وجود سیستم گرمایش بدلایل کاربردی ذیل لازم است

الف: در شروع عملیات گرم کردن حمام از درجه حرارت اطاق به درجه حرارت عملیات

ب: در خلال عملیات معمول تنظیم درجه حرارت به موجب نیاز های فرایند

ج:زمانیکه عملیات جهت تعویض سنگ ورودی مذاب (لیپ استون) و یا در جریان کنترل مذاب ویا جهت امور نگهداری متوقف میگردد روشن نمودن هیترهای برقی برای رساندن درجه حرارت حمام به حد لازم ، ضرورت می یابد. برای هر بخش حرارتی سیستم گرمایش الکتریکی به صورت جداگانه وجود دارد.

سیستم گرم کن های الکتریکی از الکترودهای سیلیکون کارباید سه فاز می باشد سیلیکون کارباید از کریستال های بسیار خالص SiC تشکیل شده است که مقاومت آن با درجه حرارت تغییر می کند،مقاومت آن در درجه حرارت بالاتراز°C 900 به یک مقدار حداقل میرسد.زمانیکه درجه حرارت زیر °C 900 است مقاومت با افزایش درجه حرارت کاهش می یابد. وقتی که درجــــه حرارت بالاتر از

°C 900 است مقاومت با افزایش درجه حرارت افزایش می یابد.

همزمان با بالارفتن زمان استفاده از این الکترودها مقاومت آنها افزایش می یابد ان پدیده سنتی به دلیل تغییر ساختمان کریستالین SiC است که با اکسیداسیون و تغییر تدریجی SiC به SiO2 صورت می پذیرد عمر مفید این الکترودها به مقدار زیادی بستگی به نوع اتصال الکتریکی ،اتمسفر حمام قلع و بار سطحی دارد.

سینه کش حمام قلع[15]:

دو جانب حمام قلع ،قسمتی که بین سقف وکف حمام قلع قرار دارد سینه کش حمام قلع نامیده می شود . ساختمان این دیواره ها بایستی متناسب با فرایند شکل گیری ورقه شیشه اجرا شوند در ساخت این دیواره ها بایستی دریچه هایی برای ورود تجهیزات عملیاتی از قبیل تاپ رولر ها ، کولر ها و... درنظر گرفته شود.بنابراین این دیواره ها انعطاف کافی برای عملیات داشته و آّب بندی نمودن آن آسان می باشد. بعلاوه سیستم های پایشی مانند دوربین های مدار بسته ،ترموکوپل ها و لوله های اندازه گیری فشار و دریچه های بازبینی و غیره در این دیواره ها پیش بینی شده اند.

سینه کش ها بسیاری از امکانات فرایند را در خود جا داده است و لذا بایستی به خوبی آب بندی شوند .همچنین حین عملیات نیز بایستی این قسمت ها از نظر بسته بودن کاملاً تحت کنترل قرار گیرند.

ساختمان خروجی حمام قلع:

در انتهای حمام قلع یک دریچه از جنس فولاد ضد حرارت که به قاب خود تکیه داشته قسمت خروجی حمام قلع را کاملاً مسدود می کند این عمل قبل از شروع و پس از توقف تولید مورد استفاده قرار می گیرد .در شرایط عملیات عادی دریچه ،در حداقل خود بازنگه داشته می شود و مقدار آن بر اساس اینکه چه ضخامتی ساخته میشود یا مقدار فشار در حمام قلع چقدر است،تنظیم میشود.

دستگاه های شکل دهی حمام قلع:

تاپ رولر

تاپ رولر ها یکی از اجزای اصلی برای فرایند شکل دهی در شیشه فلوت می باشند که جهت اطمینان از عرض مورد نیاز و ضخامت ورقه شیشه از آن استفاده میشود.قسمتهای اصلی آن عباتند از پایه ،موتور،دنده ، شفت و سر تاپ رولر[16] با قابلیت تنظیم بالاوپائین یا چپ و راست که بطور مرسوم بطور افقی قابل تغییر می باشند. پیش بینی تنظیم سرعت بایستی بالا باشد که میتواند برای مدت طولانی در فشار کاهنده و دما بالا مورد استفاده قرار گیرد .برای خنک کاری و نچسبیدن شیشه به سر تاپ رولر باآب رفت و برگشتی خنک می گردد . در خلال عملیات تولید این غلطک ها در دو طرف حمام قلع به صورت قرینه قرار گرفته و به صورت جفت بوده و دارای تنظیم مشابه است زمانیکه شیشه نازک (زیر 6 میلیمتر) ساخته میشود افزایش سرعت غلطک های گرمخانه[17] تنش زدایی می تواند ضخامت را کاهش دهد نقش تاپ رولر این است که یک نیروی عرضی بر روی شیشه مذاب در قسمت داغ حمام ایجاد نماید تا عرض ناخالص را در خروج از حمام قلع ثابت نگه دارد تعداد غلطک های زوجی که مورد استفاده قرار می گیرد بستگی به خروجی و ضخامت شیشه دارد.

معمولاً تعدادبیشتری غلطک برای تولید شیشه های نازک مورد استفاده قرار می گیرد .معمولاً 3-4 جفت برای ضخامت 5 میلیمتر ،5-6 جفت برای ضخامت 4 میلیمتر و 7-8 جفت برای برای 3 میلیمتر وجود دارد.

تاپ رولر ها می توانند بدقت ضخامت شیشه را تنظیم نمایند و ثبات ورقه شیشه را بهبود بخشند . کار با آنها آسان و تنظیم آنها از اتاق کنترل صورت می گیرد عملکرد تاپ رولرها و کیفیت فرایندی آن اثر مستقیم بر روی تولید شیشه دارد.بنابراین این غلطک ها بایستی عمیقاً بازرسی شوند به این ترتیب که راه اندازی آزمایشی آنها برای 24 ساعت قبل از استفاده لازم است و کلیه قسمت های آن از قبیل گردش چرخدنده ها ،سرعت ثابت،سرعت بالا و پایین ،گردش آب و درجه حرارت موتور و غیره بایستی بازرسی شوند.

خنک کن[18]:

خنک کن ها متشکل از پایه و لوله آب است و یک عدد پولی بر روی پایه نصب شده است .در صورت بروز شرایط اضطراری خنک کن را از پولی می توان جدا نمود . خنک کن آبی را می توان بصورت قرینه در دو طرف حمام نصب نمود و یا اینکه از یک طرف حمام بطوریکه کل طول حمام را پوشش دهد و ورقه شیشه را به صورت یکنواختی خنک نماید .

خنک کننده ها در قسمت داغ برای سرد نمودن شیشه تا جائیکه امکان تنظیم در قسمت کشش فراهم آید و مانع پخش شدن شیشه مذاب گردد مورد استفاده قرار می گیرد .

خننک کننده ها در قسمت سرد برای تنظیم درجه حرارت در قسمت خروجی است تا شیشه با درجه حرارت مناسب وارد گرمخانه شود.

محفظه سرباره زدایی و غلطک بلند کننده شیشه[19] بین قسمت انتهایی حمام و ابتدای گرمخانه تنش زدایی قرار دارند.

سیستم خنک کننده در کف حمام قلع:

نقطه ذوب قلع بسیار پایین در حدود 232درجه سانتیگراد است که دارای فلو قویی و توانایی نفوذ بالایی را دارا می باشد قلع مذاب قابلیت خوردگی بالا پیچ های فلزی را دارا می باشد و به راحتی آلیاژ Sn-Fe تشکیل می گردد.آلیاژ Sn-Fe بسیار شکننده و قابلیت تحمل پذیری شناوری در کف حمام قلع را ندارد بنابراین به خاطر حفاظت از پیچ های ثابت آجرهای کف ،خنک کاری کف پلیت بدلیل تضمین عدم ورود قلع به شکاف میان پلیت و آجرهای کف محدوده وسیعی به حالت جامد در آورده شود و پیچ ها نیز خورده نشوند.بنابراین هوای خنک کننده در کف حمام یکی از قسمتهای مهم در بخش شکل دهی است این سیستم جهت نگهداری درجه حرارت صفحات کف حمام در محدوده مورد نیاز است تا آجرهای کف حمام به صورت محکمی در جای خود ثابت باشند .نوع فن خنک کننده براساس سطح کف حمام تعیین میگردد و سپس حجم هوای مورد نیاز برای کل کف براساس شدت سرد کنندگی مورد نیاز تعیین می شود.

تعیین فن:

حجم کل هوای سرد کننده برای سیستم با توجه به سطح کف حمام تعیین می شود سپس فن به موجب حجم هوای مورد نیاز و فشار آن مشخص می شود .معمولاً فن با فشار هوای پایین و جریان متوسط انتخاب میشود.در ترتیب سیستم هوای خننک کننده در کف حمام ،کف حمام معمولاً به سه بخش جلو،وسط و عقب تقسیم میشود هر سه بخش از حجم هوای مشابهی استفاده می نماید.معمولاً قسمت جلوی حمام به قدرت سرد کنندگی زیادتری نیازمند است و قسمتهای وسطی و انتهایی به نسبت کمتر.

زمانیکه حمام تا درجه حرارت خاصی گرم میشود سیستم هوای سرد کننده راه اندازی می گردد.حجم هوای مصرفی در ابتدا کم است ولی بتدریج با افزایش حرارت در حمام افزایش می یابد . مطلب اساسی اینست که نبایستی اجازه داد نوسانات درجه حرارت در صفحات فلزی به حد زیادی برسد.جهت تضمین دستیابی به درجه حرارت مورد نیاز کف حمام ،اتاق کنترل حمام نشانگرهایی دارد که درجه حرارتهای نقاط مختلف را نشان میدهد.چنانچه درجه حرارت از مقادیر تعیین شده افزایش یاید بلافاصله سیستم های هشدار دهنده به کار می افتند.

در زمان کار حمام قلع ،از نفوذ قلع در درزهای کف حمام قلع بدلائل مختلف گریزی نیست.چنانچه هوای خنک کننده کف حمام متوقف شود بخشهایی از کف حمام بدلایل کاهش هوای خنک کننده قلع مذاب به سمت پایین نفوذ نموده و به قسمت صفحات آهنی محفظه حمام راه می یابد.در چنین وضعی قلع مذاب در صفحات فلزی کف ایجاد خورندگی نموده و به بیرون نشت می نماید که در شروع ناچیز است ولی به سرعت افزایش می یابد و باعث انبساط سوراخهای محفظه فلزی حمام می گردد و دائماً مقدار قلع مذاب افزایش می یابد . درمراحل بعدی باعث ذوب نمودن درزهای جوشکاری و بست های بلوک های کف گردیده و تبعات ناگواری را برجای خواهد گذاشت به طوریکه بلوک های کف در قلع مذاب شناور خواهد شد.

دوربین:

دوربین ها در دو نقطه حمام قلع کاربرد دارند

1- کنترل عرض مذاب ورودی به حمام قلع:

طرح کنترل فلوی مذاب شیشه برای کنترل پهنای نوار

به طوریکه در طرح نیز دیده می شود ، دو عدد دوربین مجزا در ناحیه شمالی و جنوبی دیوار انتهایی ورودی حمام قلع نصب گردیده ، تا تصاویر لبه های نوار شیشه را به دستگاه نشان دهنده بفرستند . سیگنال این تصاویر توسط کابلهای ویدیویی به طور جداگانه به تابلوهای اتاق کنترل ارسال می شوند ، تا بعد از جمع آوری و پردازش تصاویر توسط کامپیوتر ، موقعیت لبه های نوار شیشه چک شوند .

سپس مقدار نامیزانی پهنای نوار شیشه با مقایسه با موقعیت های ست شدة استاندارد بدست خواهد آمد .کامپیوتر مقادیر اندازه گیری شده را در قسمت پائین نمایشگر نشان خواهد داد .

همزمان ، پنجره های سمت چپ و راست نمایشگر موقعیت استاندارد لبه های نوار شیشه را نشان داده ، موقعیت دینامیکی کناره نوار شیشه مورد اندازه گیری حاضر را با جابجا نمودن و دنبال کردن خطوط تعریف شده کنترل می کند .

2- کنترل تاپ رولر های داخل حمام:.

-----------------

3- استاپ رولر[20]:

استاپ رولرها در موقعیت مناسب در دو طرف حمام در قسمت باریک شونده حمام بایستی نصب گردد این آجرها برای جلوگیری از swing نوار شیشه استفاده می گردند.

------------

4- سیستم گاز محافظ :

گاز محافظ از مخلوط نیتروژن و هیدروژن و از عملیات حمام قلع محافظت می نماید .کیفیت گاز محافظ بایستی به صورت دقیقی کنترل گردد.نقش گاز محافظ جلوگیری از اکسید شدن قلع است وقتی اکسیژن وارد حمام قلع شود با قلع مذاب ترکیب می شود و اکسید استانیک تولید می نماید.در شرایط غیر عادی مانند شکستن و قطع نوار شیشه ،دریچه های بیشتری در جوانب باز خواهد شد و اکسید استانیک که روی قلع مذاب شناور می گردد گاه به یک لایه به ضخامت 15-10 میلیمتر می رسد.به منظور پرهیز از اکسیداسیون قلع مذاب بایستی آب بندی حمام قلع به صورت کامل انجام پذیردتا از ورود هوای ناخواسته به داخل حمام که خود حاوی اکسیژن است،جلوگیری شودوارد نمودن هیدروژن در حمام جهت ترکیب با اکسیژنی که به طور ناخواسته در اتمسفر حمام وجود دارد مفید می باشد.اصول واکنش اینستکه مقدار معینی هیدروژن به نیتروژن اضافه شود تا هیدروژن با اکسید استانیک قلع ترکیب و تولید قلع و آب نماید.

موتور های خطی:[21]

موتور های خطی در دو نوع کاربرد دارند:

1- نوع اول جهت کاهش دما در عرض قلع مایع ،ثبات و پایداری نوار شیشه ،کاهش اختلاف ضخامت ،بالابردن میزان یکنواختی دمایی و کاهش جریان برگشتی قلع مایع سردکه کاربرد آن در قسمت پهن و باریک حمام قلع است.

سرعت جریان قلع مذاب در حمام قلع معمولاً بسیار کم است و این سرعت پایین معمولاً به منظور کاهش اختلاف دمای قلع مایع در عرض آن کافی نیست بعلاوه اینکه میزان پخش گرما در قسمت مرکزی در مقایسه با کناره ها بیشتر بوده و این مساله باعث پایین آمدن دمای قلع مذاب در کناره ها و بالارفتن دما قلع مذاب در مرکز خواهد شد ،این مساله همچنین عامل بوجود آورنده اختلاف فاحش دما خواهد شد می توان از این نوع موتور خطی جهت کاستن اختلاف دمای جریان قلع مذاب بهره گرفت. بعد از برق دار شدن موتور ،در قلع مایع فشار الکترومغناطیسی ایجاد خواهد شد .جهت این فشار از مرکز به کناره ها خواهد بود .قلع مذاب در زیر سروموتور مرکز به کناره ها جریان یافته و باعث ایجاد اختلاف فشار استاتیکی خواهد شد.این عمل باعث می شود که قلع مایع کناره ها در امتداد دو طرف موتور و جایگاه نسبتاً دور آن به سمت مرکز جریان یابد ، نتیجه این عمل تشکیل جریان گردشی قلع مذاب ،افزایش سرعت تبدیل حرارتی[22] قلع مذاب و نهایتاً،کاهش اختلاف دمای قلع مذاب در عرض خواهد بود.

2-نوع دوم زدودن گرد و غبار قلع ،زدودن تفاله های جمع شده روی سطح قلع،کاهش اختلاف دمایی در عرض قلع مایع و بهبود وضعیت تنش زدایی و کاربرد آن در قسمت انتهایی حمام قلع است.

آغشته شدن نوار شیشه با قلع عمدتاً در قسمت انتهایی حمام قلع اتفاق میافتد و شدت این عمل با میزان قلع مایع اکسید شده شده به صورت SnO2 در بخش شیب دار ،ارتباط مستقیم دارد بنابراین بایستی به صورت متوالی اقدام به زدودن ماده اکسیده شده از سطح قلع نمود تا بتوان آن قسمتی از شیشه در انتهای حمام قلع که به صورت مداوم با قلع های مذاب اکسیده شده در تماس است برای همیشه تمیزبماندبه عبارتی با این عمل اقدام به از بین بردن قلع چسبیده خواهیم نمود.

5- flare guide block :

این بلوک ها در دو طرف قسمت اغازین حمام قلع نصب شده اند که از جنس مولایت می باشند.معمولاً دارای خوردگی بسیارپائینی می باشندو تعویض آنها بسیار مشکل می باشد.

جریانات موجود در قلع مذاب:

ورقه شیشه از بخش درجه حرارت بالا به بخش درجه حرارت پایین حرکت می کند .قلع مذاب دارای جابه جایی های زیر در حمام قلع می باشد:

1- جابه جایی در اثر حرکت جریان مذاب:

ورقه شیشه از قسمت درجه حرارت بالا به سمت قسمت با درجه حرارت بالا در حرکت است سطح قلع مذاب نیز که در تماس با ورقه شیشه است بدلیل وجود نیروی اصطکاک به همین ترتیب از قسمت گرم به قسمت سرد در حرکت می باشد و سبب می شود سطح قلع در قسمت انتهایی حمام بالاتر رفته و سبب اختلاف فشار گردد .دراثر چنین پدیده ای قلع مذاب در دو طرف ورقه شیشه از قسمت انتهایی حمام به سمت ابتدایی حمام و در قسمت هایی به سمت ورقه شیشه برگشت می نماید .درجه حرارت جریان برگشتی قلع مذاب پایین است بنابراین یک انقباض نا متوازن در بخش شکل گیری حادث می گردد که بر روی کیفیت شیشه اثر می گذارد. به منظور حذف اثر این جریان برگشتی،که از قلع مذاب با درجه حرارت پایین ناشی میشود ،توصیه میشود یک مانع جدا کننده قلع در قسمت بالادست قسمتی که شیشه باریک میشود ایجاد شود و همچنینی یک قسمت عمیق تر جریان می یابد جائیکه جریانهای جا به جایی عرضی جهت همگن سازی اتفاق می افتد.از این راه درجه حرارت جریان قلع برگشتی بالا آمده و کیفیت شکل گیری را افزایش می دهد.

-----------------------------عکس

2- کنوکسیون قلع در اثر اختلاف درجه حرارت:

قلع مذاب در حمام قلع دارای جا به جایی در طول و عرض می باشد چرا که در هر دو جهت اختلاف درجه حرارت وجود دارد. وقتی اختلاف درجه حرارت وجود دارد ،اختلاف وزن مخصوص هم وجود دارد و این امر سبب ایجاد جا به جایی می شود این نوع جا به جایی در سطح قلع مذاب که از مرکز به سمت لبه ها جریان دارد اتفاق می افتد .قدرت این جابه جایی بستگی به شدت اختلاف درجه حرارت قلع مذاب در وسط و کناره ها دارد وقتیکه اختلاف درجه حرارت در دو لبه مساوی نیست، ورقه شیشه به سمت درجه حرارت بالاتر انعطاف پیدا می نماید .بعلاوه قدرت کنوکسیون نیز بستگی به عمق قلع مذاب دارد که هرچه عمیقتر باشد کنوکسیون نیز عمیقتر است .بهرحال به دلیل کم بودن عمق مذاب قلع کنوکسیون نیز کم است گرچه کنوکسیون قلع مذاب برای حذف اختلاف درجه حرارت عرضی ورقه شیشه مفید است ولی کنوکسیون ضعیف هیچگونه اثر تعیین کننده ای ندارد .به منظور جبران کمبود کنوکسیون طبیعی ،دستگاه ها و ابزار کنترل جریان قلع مذاب در نقاط مختلف قابل نصب است که همواره مقدار جریان قلع مذاب را کنترل می نماید .در نتیجه اختلاف درجه حرارت عرضی ورقه شیشه و نقش مهم آن در کیفیت شکل گیری تقویت میشود.تولید تفاله[23] های قلع در انتهای حمام قلع اجتناب ناپذیر است .این تفاله ها همواره موجب ایجاد مشکلات در کیفیت شیشه میشود که از آن جمله ایجاد خراش و غیره در سطح شیشه است. از آنجائیکه کنوکسیون طبیعی ضعیف است بسیار مسکل خواهد بود که تفاله های قلع جمع شده در زیر ورقه شیشه را به اطراف هدایت نمود و لذا احتمال جمع شدن بیش از حد آنها در زیر شیشه وجود دارد . چنانچه یک جفت دستگاه کنترل جریان قلع مذاب فراهم باشد نه تنها اختلاف درجه حرارت عرضی ورقه شیشه کاهش می یابد بلکه تفاله های قلع جمع شده در زیر ورقه شیشه و کناره ها به طور پیوسته به سمت جعبه تفاله[24] که در قسمت انتهای حمام قلع تعبیه شده است حرکت و در آن قرار می گیرند .سطح قلع مذاب همواره تمیز نگه داشته میشود و مشکلات کیفیتی نیز حذف خواهد شد.

--------------------------------عکس

ترموکوپل ها و فشارسنج ها:

1-اتدازه گیری دما در حمام قلع به قسمت چپ،وسط و راست تقسیم گردیده اند بنابراین برای بهبود دما در هر ساعت تولید راحت و قابل قبول است و هر لحظه بوسیله مونیتور قابل مشاهده می باشد.

2-اندازه گیری دما در casing دماهای اندازهگیری شده در این منطقه بایستی کمتر از 240 سانتیگراد باشد.

3-اندازه گیری دمای قلع مذاب: دمای قلع مذاب بسیار نزدیک به دمای واقعی نوار شیشه می باشد تا به دمای اتمسفر حمام.بنابراین دمای قلع مذاب اساساً به دمای واقعی نوار شیشه به منطقه مورد نظر بر میگردد.

4- اندازه گیری دما در کف حمام:دماهای مونیتورینگ در هر قسمت از کف حمام مربوط به ورقه استیل [25]زیر باتوم بلوک های کف حمام در دسترس است.

5- اندازه گیری بوسیله ترموکوپل های مادون قرمز: دماهی اندازه گیری شده با مادون قرمز در ورودی و خروجی حمام برای پیش بینی دمای واقعی نوار شیشه نصب شده اند.

6- اندازه گیری فشار بوسیله اندازه گیری فشار هر منطقه در اتمسفر حمام و همچنین Casing ،بنابراین دانستن داده های واقعی از فشارهای مثبت می تواند برای بهبود تولید مفید واقع گردد.

[1] دبی توز یک قطعه آجر نسوز شناور در قسمت کشش در شیشه مذاب است که شیشه کشیده شده از شکافی که در آجر تعبیه شده است تامین می گردد.

[2] PLATE GLASS

[3] turquoise

[4] Kelly,green-yellow

[5] Forming

[6] Start Up

[7] inlet

[8] lipstone

[9] tweel

[10] Saftey Tweel

[11] Flow Regulating Tweel

[12] Cast Quartz

[13] Bottom Block

[14] Steel Plate

[15] breastwall

[16]Top Roller Head

[17] Lehr

[18] Cooler

[19]Main Drive

[20] Edge Stop roller

[21] Linear Motor

[22] Thermal exchange

[23] Dross

[24] Dross Box

[25] Steel Cover

Increased demand for glass for solar applications is driving the development of specific glass qualities that are designed for the various solar technologies. If the requirement is different function of the application we have seen appearing a variety of different dimensions, thicknesses and grades requiring specific conditions to prevent contamination by iron particles. When dedicating the glass plant to produce Solar grades for thin film or to PV module encapsulation, the melting and forming process are impacted by the float lines' past applications. Temperatures and chemistries are not only defined by the batch but also by the working environment found in the different furnace zones. Achieving high quality glasses required for the Solar market could be done not only by adjusting the working parameters in the fusion area, but also through the control of the tin batch and transition zone immediately, and in particular at the LOR position when entering the annealing area.

Tin Bath Environment for Producing Solar Grade Glasses

When producing solar grade glasses in a float line, we should consider the passed conditions of the float and in particular the operating conditions in the tin bath. As strong interactions are involving oxide systems (refractory, glass), metallic tin, sulfur atmosphere, reducing conditions and extreme temperature gradients exchanges are developing through the tin metal in a first step, before being transported outside of the tin bath during the reduction of the glass thickness required for high performance low thicknesses.

Metal Equilibrium and LOR Interaction

If tin is present as a predominant metallic deposit due to the glass hot handling, other elements are frequently found due to the float line environment and the selection of the support systems for the different rollers between the forming and annealing zones.

At float exit temperature, under high oxygen concentration, the oxide forms of the different metallic phases that are present (FeO, Fe2O3, SnO, and SnO2). The presence of sodium sulfide helps the stability of iron sulfate in the melt as a reaction of Na2S+FeS with liquids around 650°C.

SnS+FeS+Na2S ……… FeO/Fe2O3 + SO2 + Na2O

The decomposition of the Fe-S system when in presence of oxygen is shows an interdependence from temperature and type of iron oxide formation: below 560°C iron will form Fe3O4- Fe2O3 oxides, but when the oxidation temperature moves above 560° (below 670°c) the possible formation of FeO type oxide is prevalent against Fe3O4. The environment of oxide will stay with emission of SO2 in the atmosphere.

.jpg)

Producing Low Iron Glass

Low iron glass specification requires that the glass is produced at a low redox ratio, which implies that the glass is manufactured under oxidizing conditions. Oxygen partial pressure is considerably different at the glass melt and at the molten tin contact zone where high redox is observed. Operating the float furnace imposes conditions drastically different from pattern glass production lines that are also producing solar glass qualities. The presence of the tin bath area creates specific working conditions: oxygen atoms are stripped away from the sulfate remaining in the glass, reducing it to sulfide ions. When the sulfide ions combine with ferric iron, the resulting compound (FeS) affects the glass coloration.

Producing Photovoltaic Glass

When moving to photovoltaic glass, special compensating adjustments have to be made to the glass composition to reduce the influence of iron present in the raw materials; such composition changes could rely on sodium concentration at the same time as specific chemical additives capable to control the iron effect. SO2 treatment could be part of the fabrication of the soda-lime to fix the sodium and reduce the reactivity.

.jpg)

Higher SO2 in the annealing lehr and later in the tempering furnace will reduce the glass surface roughness; degree of staining may be conducted function of the selected process route and the float line capability.

The control of the metallic iron in the glass is only a part of the requirement for solar glass quality as the glass sheet surface should be free from chemical and structural defects, as they are generated from the float furnace and in particular from the tin bath. The specific conditions that will create a redox adapted to the solar glass formation will also imply the modification of the working zones and the creation of “metallic particles” for non dedicated solar float units. Metallic sulfites, ferric iron, sodium silicates, etc… generated in the tin bath will move toward the LOR and further down the line.

Similar operating parameters should be observed when looking for automotive or architectural glasses than when producing solar glass, but with consequences that could be different in term of end product quality:

- Conversion of the tin metal to a stable oxide form SnO, SnO2. Conversion which is conducted with crystallographic change allowing to surface modification and possible volumetric stress

- inability of the carbon scrapper to remove the tin metal, and creation of even more pressure to force the tin onto the LOR surface texture

- Iron sulfate precipitate in the liquid bath as Fe metal, if the equilibrium between sodium and tin is driving the reaction

- SnS vapor formation leading to possible Sn metal droplets or formation of SnS2concentrations in the cold zone of the tin bath. The solubility between SnS and SnS2inside the Sn is however conducive to a sulfur concentration in the melt (High S), and enhances further reaction with glass and gas environment Na, Fe, Cl, etc…

- Metals, metal sulfurs & metal oxides (precipitation or soluble) will be entrapped with the tin metal and transported to the colder part of the bath, where they will deposit on surface of the roll. The cleaning operation (graphite) should be enough to remove low sticking elements.

LOR Design

Iron or metallic elements are present in the melt as a consequence of multiple origins:

- glass material chemistry

- atmosphere presence under reducing condition

- tin contamination

- material from the bottom blocks (dissolution of alumino-silicates)

Metallic LOR

The buildup mechanism of reaction between the different metallic impurities coming from the tin bath and the metallic roll on the lift out area, is conducive to understand that various forms of metallic compounds could be found on the metallic roll surface: direct metallic reaction, sulfates and oxide reacted compounds. Each of the forms can lead to permanent metallic roll damage, and improper working conditions in glass support.

.jpg)

Plasma Coated LOR

Alternative solutions developed to remove the direct metal contact by using plasma coated LOR’s. These are designed to reduce the reactivity of the metal roll against metallic, sulfate and oxide residues coming from the tin bath with the glass sheet, but such systems are highly dependent on the ageing and reactivity of the selected plasma chemistry when exposed to the environment.

The adequation of plasma with the metallic LOR is also subject to thermal damage, inherent to the glass sheet extraction and the LOR design:

- differential thermal expansion

- stressed plasma surface

- metal to coating interface

- chemistry of the coating to handle metal roll compatibility and glass contact behavior

.jpg)

Fused Silica LOR

The use of a complete and permanent ceramic LOR is the ultimate solution to avoid the mechanical compatibility of the roll surface, the compromise between the tin bath unstable residues and the environment. Fused silicastability in the tin bath environment is limited to the reactivity of the fused silica itself which is well above the typical temperatures present in the LOR area for most of the solar as electronic applications.

To better understand the substitution potential for the metallic or plasma LOR by fused silica LOR, we have to review the different mechanisms of tin metal buildup and deposition onto the surface of silica under glass weight pressure, as no direct (chemical) reaction between Sn, SnO or SnO2 is expected with the silica roll. The interaction of oxide forms of tin with fused silica is not prevalent below 890°C that is a liquidus for such system.

Tin Bath Transition Zone

Under large tin metal overflow, or limited cleaning operation, some of the metal will react with the metallic roll surface and will become difficult to remove, starting buildup formation. The LOR area is a zone of variable operating conditions (temperature, oxidation, pressure, maintenance) function of the operating parameters decided by the glass maker. Oxidation of the tin metal could take place, leading to tin oxide conversion which is impacts the roll surface quality and ultimately, the good service of the material for future glass contact.

.jpg)

Low pressure carbon cleaning tools and protective non oxide environment are recommended for the LOR operation. The non wetting behavior of the fused silica against metallic elements provides a good prevention to sticking glass defects. Particular attention to maintenance, and cleaning the LOR should be taken when oxidizing conditions are allowed, hot cleaning of the roll is recommended to minimize metal to oxide conversion.

The operating conditions in the float line determine the type of technical improvement to select to achieve optimal line performance. From severe oxidizing to highly pressurized conditions decided for line maintenance, with fused silica LOR & LHR Vesuvius is proposing specific rolls to help glass makers produce high quality glass under best operating practices.

Transition Design

In term of hardness, the precipitation or crystallization of stable oxides from metals and soluble systems should be considered as a nucleation of hard particles. The shape of the precipitate follows the general mechanism of the roll, and most of the reaction compounds are present under a “flat” or “flaky” aspect ratio which is reduces the negative effect on the glass surface. Further nucleation and consolidation of the flakes will produce a local “punching” defect that will require a physical removal or cleaning operation to avoid glass damage.

The temperature of the application is not a parameter which should affect the hardness of the deposit on a chemical base, but it may affect the “shape” of the precipitation and the sticking behavior by incorporating sodium (or glass) elements in addition to metal oxide compounds.

Introducing Annealing Zone

If metallic deposits are possible in the lift out zone, most of the problems in the transfer zone will come from the increased oxygen partial pressure that allows for the conversion of the metals to oxide forms. The combination of metals and oxides on the surface of the glass sheet, conduct to modify the buildup chemistry, developing stronger potential for sticking on surface of the rolls when exposed to equilibrium conditions. Tin metal is the driving force for glass defects that are not compatible with clean surface cosmetic and ready surface preparation for surface treatment.

The full potential of glass chemistry is enhanced by the capability to limit glass surface transfers from the tin bath, and maintain maximum interface quality over the LOR and annealing zones, to avoid surface defects and keep efficiency for glass coating application. Fast cooling in annealing to maintain thickness and surface flatness, requires reducing the stresses generated by thermal gradients. Rapid temperature changes demand a very high quality roll to glass interface as friction coefficient creates a necessary behavior during annealing.

Discussion

The cleaning operation and maintenance of the tin bath and transfer rolls in reducing and low oxidizing working conditions will need to be correlated to the metallic deposit on the rolls.

Knowledge of the float history prior to conversion to solar glass production, as well as knowledge of the fusion, chemical stabilization, conditioning, temperature gradient changes in the float bath, atmosphere partial pressures and thermal flows may need to be investigated to understand the possible variation in sulfur, metals and oxides in the furnace forming zones (SnS, SnS2, Na2S, FeS, etc…)

LOR and transition LHR roll surface should stay “defect free”:

- No metallic inclusion

- Control of surface damage (machining, handling, operation)

- Techniques to “reduce” tin forced in the silica sub-layer should be implemented.

- Cleaning the roll during service should remain a good practice

Conclusions

The transportation of the glass sheet when coming out of the tin bath area is an important step to maintain the high quality of the glass and to ensure the proper cooling action required to meet the defined application. The capability and process controls implemented in the lehr are dependent of the glass specifics, like thickness, chemistry but also of the lehr furnace design and operating parameters. Formation of buildup is initiated by tin “adhesion” to the roll surface. Low adhesion of tin oxide and sodium sulphate on roll surface is required.

The main concern is the surface damage of the roll, and the penetration on a sub-layer of the tin metal, associated with thermal cycle conducting to oxide transformation as a base for metallic and sulfate buildup.

Source: Vesuvius

Tin Bath Atmosphere Recycling

Nitrogen / Hydrogen Atmosphere Recycling System For Tin Baths In Float Glass Plants

What is it?

The recycling system is a further development toward tin bath atmosphere quality improvement. Instead of venting the atmosphere outside the tin bath, the mixture of Nitrogen/Hydrogen is pumped out continuously, purified to fresh N2/H2 specifications and re-injected back into the tin bath.

The tin bath atmosphere is extracted at several points on both sides of the tin bath casing. As the tin bath atmosphere is hot, the gas is cooled down for further processing via heat exchangers.

Then the cooled gas passes through a first filtering assembly where the main particles are trapped before being pumped and discharged to H2S removal columns.

After having passed through the H2S removal columns, the gas is filtered again and then fed to the Oxygen purifier device where oxygen content is removed from the gas.

The water particles and vapor are removed via a chemical dryer. The purified gas is then cooled down, filtered and re-injected into the tin bath atmosphere.

Facts about tin bath atmosphere recycling

We have conducted an evaluation of more than 20 float lines in operation with and without recycling system to determine the influence of the recycling system.

Below are summarized the main conclusions:

- A recycling system allows to recycle up to 50% of the total fresh atmosphere injected in the tin bath (N2 + H2). Up to 70% of the atmosphere can be recycled in some cases. This means that if a total 2000 Nm3/h N2 + H2 is injected in the atmosphere, with a recycling system only 1000 Nm3/h are needed as fresh supply and the other 1000Nm3/h are recycled for a constant turnover ratio.

- The H2 is recycled as well. If the N2 contains for example 7% H2 at the recycling inlet, the output recycled N2 will have minimum 6.5%H2 with 0,5% being losses in the deoxo to reduce the O2 ppm.

- All tin defects included as a percentage of total defects in glass were from 9,5% to 15% in float lines without recycling as compared with less than 0,5% in lines with a recycling system.

- Tin baths without a recycling system add each year 4 to 5% of the total amount of tin to compensate for tin losses, dross and evaporation as compared to less than 1,5% with tin baths equipped with a recycling system. The dross is reduced significantly with a recycling system.

- Drips, micro drips, top specks are reduced to virtually zero in tin baths with recycling systems. This compared to 40 to 90drips in average for 10m2 of glass in tin baths without recycling system.

- Tin baths with a recycling system work with pressures less than 20 Pa as compared to higher pressures in other tin baths.

- The N2 turnover in a tin bath with recycling can be increased 2 to 3 times more than in other baths (N2 turn over means how many times per hour is the N2 inside the tin bath completely replaced with fresh N2. Good practice recommends minimum 3 to 5 times per hour total N2 turnover).

- The bigger N2 turnover has a great effect on glass quality and can only be achieved with a recycling or extraction of N2 without significantly increasing the amount of fresh supply.

- Tin baths with a recycling system have decreased the concentration of H2 in nitrogen from 8 to 9% down to 4 to 5%. As a result they use two times less H2 and recycle up to 50% of the injected H2.

- Tin bath roof and cooling equipment is cleaned up to 30 times a year in tin baths without recycling. This compares to less than 6 times a year in tin baths with recycling.

- Cooling capacity in the float bath is reduced by approximately 20% ( less flat coolers are used)

- The recycling can be installed or retrofitted any time during production without generating production losses or deteriorating glass quality. It is typically done during a change of thickness or color.

- The recycling is a must for tin baths with intra float beams used for CVD (Chemical Vapor Deposition) inside the tin bath.

Space requirements

See the sketch below with the dimensions and space requirements. All dimensions are in mm. Minimum height required under the tin bath is 3000mm. Other heights can be accommodated, to be discussed.

How much will you save ?

Savings in N2 fresh supply

In normal production depending on the float line capacity, an average of 1500 to 2000 Nm3/h of pure N2 is supplied to the tin bath roof. With a recycling system, at least 50% of this flow is recycled back in to the tin bath reducing the fresh supply in half. (this does not take into account production savings due to minimum tin bath roof blow off, five to ten times less frequent cleaning of the equipment around the tin bath etc.)

Savings in H2 fresh supply

In normal production depending on the float line 150 to 200 Nm3/h of H2 is supplied to the tin bath roof. With a recycling system this will be reduced by at least 30 to 50%.

Production savings due to improved quality

Production loss due to tin bath defaults is specific to each plant and it is not possible to quantify without plant specific information.

The chart below shows the impact of a recycling installation on tin bath drips in an actual plant in France:

How much it costs?

The recycling system is tailored to each float glass plant and the cost will be dependent on many parameters that are inherent to each plant. Our specialist will be glad to make a detailed quotation for each specific case.

Depending on the budgetary constraints, plant size, lay out and configuration of each particular plant, there are several alternatives, however the most common are:

- Option 1: Turn key installation. The budgetary cost will be 2 to 2.5million USD

- Option 2: Supply of equipment only. The plant makes all utilities (civil works, electrical, piping, etc.) interconnections on site itself under the supervision of our engineers. The budgetary cost will be 1.5 to 2 million USD.

- Option 3: We install the recycling system at our own cost. The plant pays for the amount of recycled gas supplied into the float bath by the recycling system and for utilities cost.

The price of recycled gas will be the same as the price paid for the fresh supply.

This is the most optimum solution as the recycled gas is equal to the amount of reduced fresh supply which the plant won’t have to pay to the supplier of N2/H2.

Basically it costs nothing to the plant, but it brings tremendous advantages in quality improvement and tin bath operation. In order to qualify for this option, the amount of recycled gas must be greater than 700Nm3/h. (fresh supply of 1200Nm3/h or greater)

Utilities and consumptions

Following would be the required utilities consumptions for a standard recycling equipment

Total electrical power :

| 1. Supply | : | 400 volts, 50 / 60 cycles | |

| 2. Installed Electrical Load | : | 300 kW | |

| 3. Electrical Consumption | : | 150 kW/h | |

| 4. 3 - phase power cable from your mains to our electrical cabinets | |||

Chilled Cooling water for Deoxo:

| 1. Supply Temperature | : | 12°C | |

| 2. Supply Pressure | : | 2 to 5 bars | |

| 3. Flow Rate | : | 20 m3/hr | |

| 4. Pipe Size | : | ND80, Flanged | |

| 5. Cooling Water Outlet T°C | : | 10°C temperature rise |

Chilled Cooling water for blower:

| 1. Supply Temperature | : | 12°C | |

| 2. Supply Pressure | : | 2 to 5 bars | |

| 3. Flow Rate | : | 5 m3/hr | |

| 4. Pipe Size | : | ND50, Flanged | |

| 5. Cooling Water Outlet T°C | : | 10°C temperature rise |

Cooling water for condensers

| 1. Supply Temperature | : | 30°C | |

| 2. Supply Pressure | : | 2 to 5 bars | |

| 3. Flow Rate | : | 200 M3/hr | |

| 4. Pipe Size | : | 2 x ND150, Flanged | |

| 5. Cooling Water Outlet T°C | : | Max 3°C Temperature rise | |

| 6. Cooling water return pressure | : | 0.8 bar lower than in inlet supply pressure. |

Total instrument air:

| 1. Flow | : | 3 Nm3/hr | |

| 2. Quality | : | Dry & Oil free, from plant instrument air network | |

| 3. Pressure | : | Approx 5 to 6 bars | |

| 4. Pipe connection | : | ND 20 |

Total instrument N2:

| 1. Flow | : | 1 Nm3/hr | |

| 2. Quality | : | From float bath instrument N2 | |

| 3. Pressure | : | Approx 3 to 6 bar | |

| 4. Pipe connection | : | ND 15 |

Some Pictures of a Typical Recycling Installation

Below are some pictures from most recent installation of a complete recycling for a capacity of 1300Nm3/h.

برچسبها: بازيافت اتمسفر حمام قلع, حمام قلع

•Denser than glass

•Minimal chemical reactivity with glass

•Glass doesn’t “wet” it

•Boiling point well above 2000 °F

•Melting point below 1100 °F

•Low vapor pressure

•Manageable metal chemistry

• Affordable

مشخصات فیزیکی و شیمیایی قلع

•Melting Point = 232 °C

•Boiling Point = 2271 °C

•Vapor Pressure = 0.002 mm Hg @ 1100 °C

•Density = 6.5 g/cc

•Low viscosity at bath temperatures (0.01 p)

•Low reactivity/solubility with H2and N2

•High reactivity with O2

•Does not wet the glass

برچسبها: حمام قلع

طبیعت قلع: قلع مذاب محیطی است که بایستی بار شیشه را تحمل نماید و شیشه به تدریج روی آن سرد گردیده و تشکیل ورقه شیشه را می دهد .در این فرایند قلع همیشه در تماس با شیشه می باشد و نقش مهمی را ایفاء می نماید. قلع فلزی است بارنگ سفید نقره ای و دارای سطحی براق می باشد.قلع دارای سه نوع کریستال است قلع خاکستری (قلع α)،قلع سفید(قلع )وقلع عدسی (قلع ) .قلع سفید در درجات حرارت C ° 160-18 پایدار است.زیر درجه حرارت C °18 به تدریج به قلع خاکستری و سپس به پودر سفید تبدیل می گردد این پدیده به اپیدمی قلع معروف است.به منظور پرهیز از این پدیده توصیه می شود قلع را در درجه حرارت بالای C °18 انبار نگهداری نمایند.

به سبب شرایط خاص شکل دهی ،شیشه فلوت نیازمند ترکیبات شیمیایی خاصی است .برای مثال اتمسفر حمام قلع بایستی احیاء کننده باشد این بدان معناست که شیشه نبایستی خود دارای اکسید های عناصر احیاء کننده مانند آرسنیک ،سرب،آنتیموان و مس و غیره باشد. این اکسید ها به سرعت در حمام قلع احیاء گردیده و عناصر فلزی آزاد می نمایند و یا شیشه شفافیت خود را از دست می دهد .بعلاوه اکسید سولفور در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده و تشکیل سولفاید آهن می دهد .بعلاوه اکسید در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده که شیشه را به سمت رنگ سبز می برد که در نتیجه آن عبور نور از آن کاهش می یابد بنابراین محتوی Fe2O3 در شیشه نبایستی بیش از 1/0 % باشد.

به منظور شتاب بخشیدن به سرعت کشش شیشه فلوت توصیه میشود مقادیر اکسیدهای به شکل ذیل لحاظ گردد:

1-نگه داری CaO در مقدار بالا:

CaO یکی از اجزاء اصلی شیشه می باشد که می تواند سرعت ذوب را بالا برده و مقاومت شیمیایی مکانیکی شیشه را بهبود ببخشد.با وجود اینکه CaO شیشه را به سمت کریستالیزاسیون هدایت می کند تحت شرایط دما بالا CaO می تواند ویسکوزیته شیشه و بوجود آوردن شرایط مطلوب برای سرعت های بالای کشش نوار شیشه می باشد تحت شرایط دما پایین CaO در شیشه نبایستی خیلی بالا باشد اگر مقدار آن بالای 10%باشد باعث افزایش شکنندگی در شیشه و کاهش استحکام مکانیکی در شیشه میشود.

2- نگهداری MgO در مقدار متوسط:

MgO می تواند پایداری شیمیایی و استحکام مکانیکی شیشه را بهبود و روال کریستالیزاسیون را کاهش دهد و همچنین پایداری حرارتی را بهبود می بخشد .وقتی دما بالا تر از°C1200 باشد قادر به کاهش ویسکوزیته شیشه است وقتی دما مابین °C 1200-°C900 باشد باعث افزایش ویسکوزیته و هنگامی که دما کمتر از °C900 است می تواند ویسکوزیته شیشه را کاهش دهد.

3- نگهداری Al2O3 در مقدارپایین:

Al2O3 قادر به کاهش روال کریستالیزاسیون است و سرعت کریستالیزاسیون ،ضریب انبساط حرارتی شیشه بخاطر پایداری حرارتی و استحکام مکانیکی بهبود می یابد.اما اگر Al2O3 بالا باشد دیگر قادر به ذوب و زمان پالایش صحیحی نخواهیم بود این مساله برای استحکام مذاب شیشه بدلیل افزایش ویسکوزیته مضر خواهد بود.

4-نگهداری آهن در مقدار کم:

اکسید فریک یک نوع از ناخالصی ها می باشد و باعث رنگی شدن شیشه می گردد ،FeO باعث فیروزه ای[1] شدن شیشه می گردد Fe2O3 شیشه رازرد مایل به سبز[2]می سازدوFe3O4 شیشه را سبز رنگ می کند به طور عمومی Fe در شیشه به صورت Fe2O3 و FeO موجود است . FeOتاثیر بالایی در رنگ نسبت به Fe2O3 دارا می باشد بویژه در فرایند فورمینگ زیرا H2 نیز وجود دارد

بنابراین مقدار Fe در شیشه فلوت بایستی دقیق تر مد نظر باشد. در نهایت مقدار Al2O3 نبایستی بالاتر از 8/1% باشد مقدار CaOوMgO بایستی از شیشه غیر فلوت بالاتر و مساوی یا بزرگتر از 12 در صد باشد و در نهایت اکسید فریک نبایستی از 15/0% تجاوز کند.