این شیشه نوع خاصی از شیشه مات محسوب می شود که از غوطه ور کردن شیشه در هیدروفلوئوریک اسید یا سایر اسیدهای ساینده به دست می آید.

شیشه ساتینا یا ساتین

سایندگی روی شیشه بسیار ریز، نرم و منظم می باشد، به همین دلیل شیشه ساتینا دارای کیفیت و زیبایی منحصر به فرد است. از جمله قدیمی ترین محصولات تولید شده با این روش، ظروف مات و دکوراتیو شیشه ای می باشند.

شیشه ساتینا نخستین بار توسط Hobbs, Brockunier و کمپانی East Cambridge تولید شد. شیشه های مشابهی در انگلستان و قاره اروپا در همان زمان ساخته می شد. امروزه شیشه ساتینا به دلیل زیبایی بصری و همچنین قیمت نسبی مناسب در تولید های انبوه، در دکوراسیون داخلی شیشه و همچنین نماها ، استفاده از رنگ ها و بخصوص در پارتیشن ها و فضاهای خصوصی، کاربرد فراوانی پیدا کرده است.

برچسبها: شیشه ساتینا یا ساتین

كورهٔ هوفمن يا كورهٔ هوفمان (Hoffmann kiln) يكي از كورههاي مورد استفاده در شاخههاي مختلف صنايع سراميك است. اين كوره در سال ۱۸۵۶ توسط فردي به همين نام ابداع شد و در حال حاضر در صنايع آجر، سفال و مواد ديرگداز مورد استفاده قرار ميگيرد. اين كوره در گروه كورههاي پيوسته يا مداوم قرار دارد. در اين كوره، محصولات ثابت و آتش متحرك است.

چگونگي پخت محصولات در كورهٔ هوفمن:

كورهٔ هوفمن، تونل طويلي است كه به شكل حلقه يا بيضي ساخته ميشود و با استفاده از ديوارهها يا تيغههايي به اتاقكهايي تقسيم ميشود. اتاقكهاي كورهٔ هوفمن از كانال دريچهها يا درهايي كه در تيغههاي جداكنندهٔ اتاقها تعبيه شدهاست، با يكديگر در ارتباط هستند. هر يك از اتاقها نيز يك درب خروجي به بيرون دارند كه براي بارگيري و تخليهٔ كوره مورد استفاده قرار ميگيرند. به اين درها خميره يا قميره ميگويند. اندازهٔ كورهٔ هوفمن با استفاده از اين درها بيان ميشود؛ مثلا يك كورهٔ ۳۲ قميرهاي، كورهاي است با ۳۲ درب كه هر درب به يك اتاقك براي چيدن آجرها (يا ساير محصولات) مرتبط است. محل استقرار سوختپاشها نيز در سقف قرار دارد.

در كورهٔ هوفمن، محصولات قبل از آنكه مستقيما توسط آتش پخته شوند، با حرارت ساير اتاقكها گرم ميشوند كه اصطلاحا پيشگرمايش ناميده ميشود. اين حرارت همراه با گاز خروجي اتاقك پخت و از طريق دريچههايي كه قبلا تعبيه شدهاست حركت ميكند و به اتاقهاي مجاور وارد ميشود و محصولات موجود در آنها را پيشگرم ميكند. زماني كه در يك اتاق، عمليات پخت در جريان است، در اتاقك مقابل (دورترين اتاق)، عمليات تخليه و بارگيري در جريان است. اين كار با استفاده از دري كه اتاقك به بيرون كوره دارد انجام ميشود. ضمن بار گيري، هواي خنك نيز وارد كوره ميشود كه به وسيلهٔ آتش موجود در اتاقك پخت و از طريق دريچههاي تعبيه شده بين اتاقها مكيده ميشود. بنابراين هوا از اتاقهايي كه عمليات پخت قبلا در آنها صورت گرفتهاست حركت ميكند و باعث خنك شدن محصولات پختهشده ميشود. به اين ترتيب در حلقهٔ كورهٔ هوفمن دو جريان هوا وجود دارد؛

هوايي كه در نيمدايرهٔ اول، از اتاق پخت به سمت بيرون جريان دارد و اتاقهاي بعدي را پيشگرم ميكند.

هوايي كه در نيمدايرهٔ مقابل، از بيرون به سمت اتاقك پخت جريان دارد و اتاقهاي قبلي را خنك ميكند.

با اتمام عمليات پخت در اتاق پخت، در اتاق روبرويي حلقهٔ هوفمن نيز عمليات بارگيري تمام ميشود و درب آن به بيرون بسته ميشود. در اين مرحله، مشعلها از سقف اتاق پخت به سقف اتاق بعدي منتقل ميشوند و درب اتاق روبرويي اين اتاق (اتاق پخت جديد) براي تخليه و بارگيري گشوده خواهد شد.

انواع كورهٔ هوفمان:

كورههاي هوفمان در چند مدل مختلف ساخته ميشود:

كورهٔ حلقوي

كورهٔ زيگزاگ (zig-zag)

كورهٔ بوكس (Bocks)

كورهٔ هاريزن (Harrizon)

اما معمولا به كورهٔ حلقوي، كورهٔ هوفمن اطلاق ميشود.

برچسبها: تجهيز, كورهٔ هوفمن, Hoffmann kiln Furnace

كورهٔ تونلي يا Tunnel Kiln يكي از كورههاي مورد استفاده در شاخههاي مختلف صنايع سراميك است. اولين كورهٔ تونلي در سال ۱۷۵۱ توسطي فردي به نام وينسنز ابداع شد [1] و در حال حاضر در صنايع آجر، سفال، مواد ديرگداز و چيني مورد استفاده قرار ميگيرد. اين كوره در گروه كورههاي پيوسته يا مداوم قرار دارد. در اين كوره، محصولات متحرك و آتش ثابت است.

ساختار كورهٔ تونلي:

كورهٔ تونلي يك تونل دراز و باريك است كه كف آن ريلگذاري شدهاست و محصولات، با عبور از درون آن در معرض حرارت قرار ميگيرند و پخته يا زينتر ميشوند. محصولات براي عبور از كورهٔ تونلي ميبايست بر روي واگنهاي مخصوصي چيده شوند. كورهٔ تونلي شامل سه مرحلهٔ پيشگرمايش، پخت و خنككن ميباشد. در سادهترين نوع كورهٔ تونلي، مشعلهاي موجود در منطقهٔ پخت باعث گرم شدن هواي كوره ميشود. اين هوا با حركت به سمت ورودي تونل (پيشگرمايش) آرام آرام حرارت خود را به واگنهاي اين منطقه منتقل ميكند و در نهايت از دودكش خارج ميشود. از سوي ديگر هواي تازه از خروجي تونل وارد ميشود و در مواجهه با واگنهايي كه مرحلهٔ پخت را پشت سر گذاشتهاند، آنها را آرامآرام خنك ميكند و دمايش به تدريج افزايش مييابد تا به منطقهٔ پخت برسد و اكسيژن لازم براي احتراق مشعلهاي اين منطقه را فراهم نمايد. البته قسمتي از هواي گرم شده به بيرون از كوره هدايت ميشود تا در خشككن و بعضا براي تنظيم دماي هواي سالن توليد مورد استفاده قرار بگيرد. معمولا ۶۰درصد از طول كوره به منطقهٔ پخت، ۲۰درصد به منطقهٔ پيشگرمايش و ۲۰درصد به منطقهٔ خنككن اختصاص دارد.

دماي مناطق مختلف كوره از طريق ترموكوبل و سيستمهاي كنترل اندازهگيري و تنظيم ميشود. همچنين اتمسفر كوره نيز از نظر اكسيدي، احيايي يا خنثي بودن قابل كنترل است.

مزاياي كورهٔ تونلي:

استفاده از كورهٔ تونلي در مقايسه با ساير انواع كورهها (كورههاي سنتي، هوفمن و متناوب) داراي مزايايي است كه برخي از آنها را ميتوان بدين شرح برشمرد:

-

كنترل مناسبتر دماي كوره و يكنواختي حرارت

-

افزايش كيفيت توليد

-

تشابه كيفي محصولات

-

افزايش سرعت توليد

-

كاهش نيروي انساني

-

كاهش مصرف انرژي

-

كاهش آثار زيانبار زيستمحيطي

كاربرد كورهٔ تونلي در صنايع آجر و سفال:

كورهٔ تونلي يكي از پيشرفتهترين انواع كورهاست كه در صنايع آجر و سفال مورد استفاده قرار ميگيرد. خشتهاي خام كه قبلا از خشككن تونلي عبور كرده و بيشتر آب خود را از دست دادهاند، وارد منطقهٔ پيشگرمايش ميشوند و تا ۳۵۰ درجهٔ سانتيگراد گرم ميشوند. خشتها سپس وارد منطقهٔ پخت ميشوند و با توجه به نوع مواد اوليه، در دمايي بين ۸۰۰ تا ۱۱۰۰ درجه سانتيگراد پخته ميشوند.

برچسبها: تجهيز, كوره تونلي, Tunnel Furnace

«آجر»

آجرها بعنوان واحدهاي ساختماني منظور شده ، به دو دسته كلي تقسيم ميشوند:

1ـ آجرهاي رسي

2ـ آجرهاي ماسه آهكي (توضيحات كامل آن در بحث آهك تحت عنوان سخت شدن هيدروسيليكاتي ارائه شده است.) قسمت اعظم آجرهاي مورد مصرف، از نوع آجرهاي رسي هستند. ايرانيان قديم آجر را بخوبي ميشناختند و نمونههايي از آجركاريهاي بسيار جالب از زمان قديم باقي مانده است كه همگي گواه تبحر ايرانيان در توليد و بكارگيري آجر ميباشد. اوج صنعت آجر ايران، در زمان ساسانيان بوده است.

در اينجا بحثي مطرح ميشود و آن عبارت است از مقايسه مصالح ساختماني قديم و جديد. قطعاً مصالح ساختماني جديد و از جمله آجرهاي امروزي ، بسيار بهترا از انواع قديمي آن است. بقا و پا بر جا بودن عمارتهاي قديمي به اين معني نيست كه ما توان ساخت چنين آجرهايي را نداريم. بلكه ما قادر به ساخت انواع بهتري هستيم. ولي نكته قابل توجه اينست كه در گذشته ، اولاً تعداد ساختمانهاي در دست احداث كم بود و تعداد آجر مورد نياز ، اندك. ثانياً نيروي كار، براحتي و با قيمتي بسيار نازل يافت ميشد. در حاليكه امروزه صحبت از هزاران واحد مسكوني و نيروي كار گرانقيمت است. چاره كار، تعويض نيروي انساني با نيروي ماشين است. جايگزيني نيروي ماشيني هم مستلزم آشنايي با تكنولوژي ماشين و بدست آوردن فرهنگ ماشيني است . (كه البته در كشور ما، ضعف عمده در قسمت دوم است.)

خاك ، مهمترين عنصر ساخت آجر

در توليد آجر ، خشت خشك شده راحرارت ميدهند و آجر بدست ميآورند. خشت را از قالب زدن گل بدست ميآورند. گل ، مخلوط يكنواخت آب و خاك است. خاك ، جسم جامد همراه با آب و هواست. خاك رس، ماسه، سنگ آهك ، سولفاتها، فلدسپات، تركيبات آهن، رستنيها و … قسمت جامد خاك را تشكيل ميدهند.

قسمت جامد خاك

خاك رس: خاك رس از پوشيدن فلدسپات و ميكا در سنگهاي آذرين مثل

گرانيت بدست ميآيد. عامل پوسيدن ، آب باران است كه داراي اسيد كربنيك ميباشد.

نوع خالص خاك رس ،ًكائولنً نام دارد:![]()

FeO آنرا كبود رنگ ميكند.

![]()

![]()

ماسه :اگر با خاك رس خالص آجر درست شود، پس از خشك شدن ترك ميخورد و ثبات حجمي ندارد. براي رفع اين عيب ، به خاك رس ذرات ماسه ميافزايند . اين ذرات بصورت استخوان بندي عمل مي كند و جمع شدگي را كنترل مي نمايد. جنس ماسه مي تواند سيليسي يا آهكي باشد. اما ذرات درشت ماسه ، چه آهكي و چه سيليسي ، ايجاد مشكل ميكند. ذرات درشت سيليس در گل ، در هنگام حرارت دادن، با كسب حرارت منبسط ميشود؛ در حاليكه خشت آجر در حال خشك شدن يا پخته شدن و جمع شدن است. در نتيجه آجر ترك ميخورد. دانههاي درشت آهك هم در اثر حرارت پخته شده ، تبديل به آهك ميشود كه با جذب آب منبسط شده، تكهاي از آجر را بيرون مياندازد. به اين پديده اصطلاحاً ً آلوئك ً گويند.

سنگ آهك: يكي از ديگر از موادي است كه ميتواند همراه خاك باشد. مقدار اندك آن ، باعث سفيد شدن آجر است؛ در حاليكه ميزان بيشتري از آن، سبب پايين آمدن نقطه ذوب و توليد آجر جوش ميشود .( آجر جوش ، آجري است كه در كوره ذوب شده و شكل هندسي خود را از دست داده است.) درصد آهك در خاك آجر ، نبايد بيش از 30% باشد.

سولفاتها :سولفاتها بصورت سولفات عنصرهاي سديم، پتاسيم، كلسيم و منيزيم در خاك وجود دارند و باعث ميشوند كه بعدها روي آجر ً سفيدك سولفاتي ً ظاهر شود.

فلدسپات: در فرايندهاي تولدي آجر ، فلدسپات در نقش گدازآور عمل كرده، سبب پايين آمدن درجه حرارت حالت خميري آجر ميشود . در بسياري از سراميكها، از خاك با فلدسپات زياد استفاده ميكنند.

تركيبات آهن: اكسيدهاي آهن نيز گدازآورند. اگر ![]()

رستنيها : از ديگر مواد تشكيل دهنده خاك ، بقايايي گياهان است كه اگر همراه خاك باشند، در كوره ميسوزند و جايشان خالي ميشود . از اين پديده استفاده كرده، به خاك آجر ، مواد آلي ميزنند تا پس از سوختن در كوره و خالي شدن جايشان، آجر سبك بدست آيد. اين آجرها ، كاربرد عايقي دارد.

آب

آب به دو صورت در خاك وجود دارد: آب آزاد و آب جذب شده (كه سبب مرطوب بودن خاك است.) آب جذب شده را تنها با استفاده از حرارت ميتوان آزاد كرد.

براي مخلوط آب و خاك، طبقه بنديي بدين شرح وجود دارد:

يك مهندس سوئدي بنام Atterberg. مخلوط آب و خاك را به پنج دسته تقسيم كرده است: آبكي ، شل ، خميري، سفت و خشك.

گلي كه براي توليد آجر استفاده مي شود، بايد حالت خميري داشته باشد. براي پي بردن به حالت خميري گل در آزمايشگاه ، از دستگاهي بنام ً Cassagrandً يا ً Atterbergً استفاده ميكنند. اما در كارگاههاي ساختماني ، بدين منظور با خمير مورد نظر ، فتيلهاي نازك بقطر mm3 ميسازند. اگر آن فتيله ترك نخورد و گل آن هم به دست نچسبد ، خمير آزمايش شده مطلوب ميباشد.

توليد آجر

در توليد آجر ، دو شيوه مرسوم است. سنتي و ماشيني. البته بسياري از كارخانههاي كنوني از روش مابين اين دو روش استفاده ميكنند.

روش سنتي

اولين قدم در تهيه آجر، تهيه خاك مناسب است.

در روش سنتي، انتخاب خاك جنبه علمي نداشت. بلكه بصورت تجربي بود . بدين معني كه استاد آجر ساز ، خاك را ميديد و با لمس كردن و بوئيدن و … تشخيص ميداد كه آيا خاك مورد نظر ، براي ساخت آجر مناسب بود يا خير. پس از انتخاب خاك مناسب ، خاك را به مكاني بنام ً آبْ خوره ً ميبردند تا در آنجا با آب مخلوط شود. پس از گذشت چند روز ، اين گل را ًورزً ميدادند تا خاك بخوبي با آب مخلوط شود. عمل ورز دادن گل ، توسط كارگران و با پا انجام ميگرفت. براي اينكه كارگران در حين ورز دادن گل، دانههاي درشت را از خمير اصلي جدا كنند، صاحب كار مقداري سكه با خاك مخلوط ميكرد تا كارگران به اميد يافتن سكه ، دانههاي درشت را نيز جدا نمايند.

پس از چند روز ورز دادن ، نوبت به قالبگيري ميرسيد. قالبگيري نيز توسط دست انجام ميگرفت. قالبها، از جنس چوب و بصورت چند خانه بود كه گل را با دست در آنها ميفشردند و سطح آنرا صاف ميكردند. طبيعي بود كه هر چه قالبزن بيشتر سطح گل را ميفشرد، كيفيت آجر بهتر بود. اما از آنجا كه كارگران بدنبال توليد بيشتر و سريعتر بودند و نه كيفيت خوب، از درست فشردن گل در قالب ، خودداري ميكردند و اين امر سبب افت كيفيت در آجر شد. جهت حل اين مشكل، پس از انقلاب، پرسهاي پدالي ساخته شد . اين نوع پرسها وسيلهاي بود جهت درست فشرده شدن قالبها و البته هم اكنون نيز در بعضي مناطق از اين پرسها استفاده ميشود.

در ادامه نوبت به خشك كردن خشتها ميرسيد. در روش سنتي ، جهت خشك كردن خشتها از آفتاب استفاده ميكردند. اگر در طول مدت خشك شدن، خشت را تنها از يك طرف در برابر تابش خورشيد قرار ميدادند، يك طرف آن زودتر از طرف ديگر خشك ميشد و در نتيجه سطح آجر خميده ميشد. جهت رفع اين مشكل، پس از مدتي كه خشت باصطلاح خودش را گرفت، جهت قرار دادن آن در آفتاب را عوض ميكردند. نكته جالب در خشك كردن خشتها آن بود كه از آنجا كه امكان خشك كردن خشتها در زمستان وجود نداشت ، در فصل گرما تعداد زيادي خشت را خشك ميكردند و محصول را بعنوان كلينكر آجر ، زير پوششي از كاه گل نگهداري ميكردند و در زمستان ، از آنها جهت توليد آجر بهره ميگرفتند.

مرحله بعدي ، پختن آجر بود كه در آن ، از كوره هاي سنتي استفاده ميشد. كوره سنتي چاهي بود كه در مبحث گچ نيز بدان اشاره شد. همانطور كه در قبل ذكر شد، در اين كورهها خشتها را بگونهاي ميچيدند كه جريان هوا از بين آنها عبور كند و از زير به خشتها حرارت ميدادند. در قديم جهت سوخت ، از چوب و مدفوع استفاده ميشد و در نتيجه حرارت آرام آرام بالا ميرفت و رسيدن حرارت به قسمتهاي بالايي كوره بسيار آهسته صورت ميگرفت. به همين جهت همه لايهها تقريباً بطور يكسان حرارت كسب ميكردند. ليكن بعدها كه سوختهاي نفتي بكار گرفته شد ، جهت تسريع در امر توليد، درجه حرارت پايين را زياد ميكردند. طبيعتاً حرارت بصورت يكنواخت به خشتها نميرسيد و در لايههاي مختلف، آجرهايي با خواص متفاوت توليد ميشد.

همانطور كه گفتيم ، آجرهاي اين نوع از كورهها ، از نظر خواص و كيفيت متفاوتند. از آنجا كه خشتهاي زيرين بيش از حد نياز حرارت ميبينند، ذوب ميشوند و توليد آجر جوش ميكنند. يعني پس از ذوب شدن با يكديگر مخلوط ميشوند و بصورت سنگي محكم بدون شكل هندسي خاص در ميآيند. اين آجرها شايد فقط بدرد پي ريزي بخورد. لايه بعدي آجرها ، سبز رنگ است كه از نظر مقاومت و خواص . بهترين آجرهاي كوره اند و داراي شكل هندسي دقيقي ميباشند . لايه بعدي، آجرهاي بهي رنگ (مايل به زرد) است . لايههاي بعدي بترتيب عبارتند از : آجرهاي سفيد رنگ، آجرهاي ابلغ (داراي لكههاي قرمز و سفيد) ، آجرهاي قرمز و آخرين لايه ،آجرهاي نپخته.

بعلت نحوه برداشت از اين كورهها، آجرهاي رسيده به كارگاه ، از همه نوع هستند . امتياز اين كورهها ساده بودن و هزينه كم ساخت است؛ در حاليكه اتلاف انرژي ، كيفيت متفاوت محصول و توليد كم ، از عمدهترين مشكلات اين قبيل كورههاست.(اتلاف انرژي در اين كورهها بدليل گرم و سرد شدن پياپي در هر بار بارگيري و تخليه است.)

روش ماشيني

در روش ماشيني، خاك بسيار مهم است و انتخاب خاك مناسب، اهميتي بسزايي دارد.

خاكهاي مختلف را آزمايش ميكنند تا به خاك مناسب دست يابند. البته در انتخاب معدن، علاوه بر كيفيت ، به كميت خاك نيز توجه ويژه ميكنند. معدن بايد بگونهاي باشد كه حداقل 50 سال كارخانه را تغذيه نمايد. انتخاب نمونه خاك براي آزمايش كم و كيفي ، با گمانه زدن است.

خاك با ماشينهاي مخصوص استخراج شده، پس از ورود به كارخانه ، به قسمت آسياب ميرود. اين آسياب از دو چرخ بزرگ و سنگين تشكليل شده كه خاكها در اثر وزن چرخهاي دوران كننده، آسياب ميشوند. در زير اين چرخها ، شبكه مشبكي است كه خاك آسياب شده از لابلاي آن عبور ميكند.

مرحله بعدي ، مخلوط كن است. اين مخلوط كن، همانند مخلوط كنهاي نانواييها ، داراي يك محور مركزي با تعدادي بازو در اطراف مي باشد. در اين مرحله ، مقداري نيز آب اضافه ميكنند و خاك مخلوط شده با آب ، بسمت ً آسياب والسً ميرود تا بطور كامل ورز داده شود . آسياب والس از دو گردونه فلزي كنار هم تشكليل شده كه گل مورد نظر با عبور از بين آنها، تحت فشار غلتكها كاملاً ورز داده ميشود و دانههاي درشت آن از بين ميرود . خمير خروجي از آسياب والس آماده قالب زني است.

؟

در اين مرحله، خمير وارد دستگاهي بنام بيرون ران يا Extruder ميشود. در قسمت مركزي اين دستگاه ، يك عضو حلزوني شكل (مشابه حلزوني چرخ گوشت) وجود دارد كه خمير وارد شده به دستگاه را به جلو هدايت ميكند. از آنجائيكه ممكن است خمير هنوز مقداري حباب هوا داشته باشد، در مسير حركت خمير داخل Extruder ، مناطق خلأ مجهز به صافي جلوگير از نفوذ خمير ، تعبيه شده است. اين مناطق حبابهاي هوا را جذب ميكنند و خميرهاي نهايي فاقد تخلخل ميباشد. در قسمت خروجي دستگاه بيرون ران، ميتوان قالبهاي مختلف با اشكال متفاوت را قرار داد و خمير آماده را به صورتهاي مورد نياز قالب زد. البته توجه به اين نكته ضروري است كه اگر با چنين خميري خشت زده شود، آجر نهايي بسيار سنگين خواهد بود . در نتيجه قالبها را بگونهاي ميسازند كه خشت حاصل، سوراخدار باشد . بدين منظور در قالب ميلههايي نصب ميكنند كه بنام ًگُل قالب ً معرفند. گُل قالب بايد آلياژ مخصوصي داشته باشد و در برابر سايش مقاوم باشد.

؟

تونلي:

تونل ، سالن درازي است كه داخل آن ريلگذاري شده. واگنهاي حامل خشت، از يك طرف تونل داخل ميشوند و در دمايي نچندان بالا(حدود 60 تا 70 درجه) حرارت ميبينند. همچنين حركت واگنها در داخل تونل، بسيار آهسته است. تمام شرايط بگونهاي با يكديگر جمع شدهاند كه همانند آنچه پيشتر ذكر شد، خشتها بتدريج خشك شوند. تذكر اين نكته نيز مفيد است كه چون سرعت حركت واگنها در داخل خشك كن بسيار سريعتر از حركت آنها در كوره است، ظرفيت كوره تقريباً دو برابر ظرفيت خشككن ميباشد.

مرحله بعدي در توليد آجر ، پختن خشتهاي خشك شده است. كورهها انواع مختلفي دارند كه دو نوع عمده آنها عبارتند از:

1ـ كوره هوفمن

2ـ كوره تونلي

كوره هوفمن

كوره هوفمن، دالاني است شبيه به شكل مقابل كه در مركز آن يك دودكش تعبيه شده است. بعلت كثيف بودن سوختها در گذشته ، دودكشها را بسيار بلند ميساختند. اما امروزه كه از سوختهاي تميز نفتي و بعضاً گاز طبيعي استفاده ميكنند، ديگر نيازي به مرتفع ساختن دودكشها نيست.

؟

اين دالانها به اتاقكهاي كوچكتري تقسيم ميشوند كه به هر كدام از آنها ً قمير ً گويند. در هر قمير ، خشتهاي خشك شده را از پايين به بالا ميچينند و در قمير را نيز با آجر يا همان خشتها و با پوشش كاهگل ميبندند. بالاي هر قمير ، تعدادي سوراخ است. اين سوراخها در واقع محل ورود حرارت به داخل قمير است. بدين صورت كه مشعلي مخصوص را روي اين سوراخها بگونهاي قرار ميدهند كه شعله آن بطرف داخل قمير زبانه كشد. پايين هر قمير به دودكش راه دارد. دود و هواي گرم ايجاد شده ، از طريق اين راه ارتباطي وارد دود كش شده، به بيرون هدايت ميشود. مشعل بنوبت روي قميرها حركت ميكند. هر گاه خشتهاي هر قمير باندازه كافي حرارت ديد، مشعل روي قمير بعدي قرار ميگيرد. در هر كوره ، روش كار چنين است كه همواره تعدادي قمير در حال بارگيري ، تعدادي در حال گرم شدن و مابقي در حال تخليهاند . (تعداد قميرهاي هر كوره ميتواند تا حدود 30 قمير نيز باشد.) لازم به ذكر است كه اين كورهها بازدهي خوبي دارند.

؟

كوره تونلي

جديدترين كورههاي پخت آجر، كورههاي تونلي است . در داخل اين تونلها نيز ريلگذاري شده است. واگنهاي خارج شده از خشك كن وارد اين تونلها ميشوند. نحوه حرارت ديدن خشتها، درمناطق مختلف اين كوره متفاوت است:

در قسمت اوليه كوره ، واگنها به آهستگي حركت ميكنند تا

باقيمانده آب خشتها در دمايي حدود ![]()

چسبندگي سراميكي چيست؟

ـ در آجر ، مقداري خلل و فرج وجود دارد. در كنار مشعل اصلي كه دما در حدود 1200 تا 1300 درجه است، برخي مواد دروني آجر (مواد گدازآوري كه در ابتدا ذكر شد) ذوب شده، وارد خلل و فرجها ميشوند و سبب چسبيدن ساير مواد تشكيل دهنده آجر به يكديگر ميگردند. توجه داشته باشيد كه اگر حالت چسبندگي سراميكي اتفاق نيفتد، آجر توليد شده مقاومت كافي نخواهد داشت. بعبارتي لازمه مقاوم شدن آجر ، ايجاد چسبندگي سراميكي است و البته در كنار چسبندگي سراميكي، جمع شدگي نيز واقع ميشود كه در ادامه توضيح داده خواهد شد.

مرحله آخر در خط توليد آجر ، خارج كردن آجر از داخل كوره است. اين كار ، مخصوصاً در مورد آجرهاي توليدي در كورههاي هوفمن، بايد آهسته و با دقت انجام گيرد تا آسيبي به آجرها نرسد.

ضايعات آجر

روش اول: آجرهاي مورد آزمايش را در يك سيني ميايستانيم و داخل سيني آب ميريزيم. آب ، جذب آجرشده ، پس از مدتي تبخير ميشود . بار ديگر اين عمل را تكرار ميكنند. در اين صورت اگر آجر قابليت سفيدك زدن داشته باشد ، سفيدكها ظاهر ميشوند.

روش دوم: در روش ديگر ، آجري را روي يك سطح صاف ميخوابانيم و ظرف دهان گشادي را كه حاوي مقداري آب است، بطور معكوس روي آن قرار ميدهند . آب كم كم داخل آجر نفوذ كرده ، تبخير ميشود . اين عمل را دوبار انجام ميدهند . اينجا نيز اگر آجر قابليت سفيدك زدن داشته باشد، آنرا ظاهر ميكند. براي مقايسه ميزان شوره زدن آجرها ، درجه بنديي بشرح ذيل وجود دارد:

ـ درجه صفر : درجهيي است كه در آن هيچ سفيدكي ظاهر نميشود. ـ درجه كم : كمتر از 10% سطح آجر با شوره پوشيده ميشود . ـ درجه متوسط : لايه ضخيمي از شوره تا 50% سطح آجر را ميپوشاند؛ اما از روي سطح آجر فلس يا پودر جدا نميشود . ـ درجه زياد : قشر ضخيمتري از املاح تا بيش از 50% سطح آجر را ميپوشاند؛ اما در اينجا نيز فلس يا پودر از سطح آن جدا نميشود . ـ درجه شديد: قشر ضخيمي از سفيدك قسمت عمده سطح آجر را ميپوشاند و فلس يا پودر از سطح آن جدا ميشود . انواع سفيدكها چنين است : كربناتي، كلريدي، سولفاتي و نيتراتي. جهت انتخاب راه حل مناسب در مبارزه با اين سفيدكها ، اولين قدم، تشخيص نوع سفيدك است. بدين منظور ، ابتدا با يك تيغ و صفحه كاغذي تميز، از سفيدكهاي سطح آجر نمونه برداري كرده، به آزمايشگاه ميفرستند و در آنجا نوع سفيدك مشخص ميشود.

سفيدك كربناتي: علت ايجاد اين نوع سفيدك، آنست كه آجر از

ملات ، آب جذب كرده ، در تركيب با ![]()

1ـ خاك استفاده شده در ساخت آجر ، داراي مقادير زيادي سولفات باشد.

2ـ مقدار سنگ گچ ملات زياد باشد و آجر آنرا جذب كند.

جهت جلوگيري از ظهور اين نوع سفيدك ، از بكار بردن خاكهايي با درصد سولفات زياد در توليد آجر ، خودداري ميكنيم.

سفيدك نيتراتي: در خاكهاي برخي مناطق كويري ، تركيباتي از نيترات (شوره) وجود دارد. شوره از هوا رطوبت جذب كرده ،سبب ظهور سفيدك نيتراتي ميشود. جهت جلوگيري از ظهور اين نوع سفيدك، از بكار بردن خاكهاي نيتراتي در توليد آجر ، خودداري ميكنيم.

طبقهبندي آجر

استاندار شماره 7 ايران، مشخصات آجرهاي رسي را شرح ميدهد. در اين استاندارد، آجرهاي رسي از ديدگاههاي مختلف بشرح ذيل طبقهبندي شدهاند:

طبقه بندي از ديدگاه روش توليد:

1ـ آجرهاي رسي دستي : با دست ساخته شده ، توپر است و كيفيت چنداني ندارد.

2ـ آجرهاي نيمه ماشيني: كه در طول خط توليد آنها ، قسمتي از كارها ، توسط ماشين انجام ميشود.

3ـ آجرهاي ماشيني : داراي اشكال مختلف، توپر و سخت يا سوراخدار ، با كيفيتي بهتر .

طبقهبندي از ديدگاه نوع مصرف :

1ـ آجر معمولي: براي مصارف عمومي ساختمان استفاده شده، بنام آجر توكار معروف است.

2ـ آجرنما: اين نوع آجرها به روشهاي مخصوص ساخته ميشوندو بايد داراي ابعاد دقيق و هماهنگ باشند تا ظاهري خوب در نماي سازه ايجاد كنند.

3ـ آجر مهندسي مرغوبEngineering Brik : اين آجرها ، آجرهايي توپر و سخت و بادوام هستند و با روش ماشيني توليد ميشوند و به سه دسته تقسيم ميشوند . اين درجه بنديها بر اساس دو عامل مقاومت و جذب آب است.

درجه 1: حداقل

مقاومت آجر درجه 1 ،![]()

درجه 2 : حداقل مقاومت آجر درجه 2 ، ![]()

درجه 3 : حداقل مقاومت آجر درجه 3 ، ![]()

اين آجرها ،عمدتاً باربر هستند.

طبقهبندي از ديدگاه كيفيت:

1ـ آجر با كيفيت مناسب براي مصارف داخلي: اين آجرها توكار هستند. لازم به ذكر است اين آجرها را نبايد در قسمتهايي از ساختمان كه در معرض شرايط مختلف جوي مانند يخ زدن است، بكار برد و هنگاميكه اين آجرها به كارگاه ميرسند، نبايد آنها را در محيط سرباز نگهداري نمود. زيرا اين آجرها از نظر استاندارد، جذب آب مشخصي ندارند و در اثر بارندگي و مرطوب شدن، تحت فرايند يخ زدن از بين ميروند.

2ـ آجر با كيفيت عادي: از اين آجرها در نقاطي كه شرايط جوي شديدي ندارند، در قسمتهاي بيروني ساختمان نيز ميتوان استفاده كرد. 3ـ آجر با كيفيت ويژه : اين آجرها معمولاً همان آجرهاي مهندسي مرغوبند كه البته قادرند شرايط محيطي سخت را نيز تحمل كنند.

طبقه بندي از ديدگاه شكل :

1ـ آجر توپر : نوعي آجر است كه حجم سوراخهاي آن از 25% حجم آجر تجاوز نميكند. در اين نوع از آجرها جهت محاسبه مقاومت ، بار وارد بر آجر را بدون در نظر گرفتن سوراخها ، بر كل سطح مقطع تقسيم ميكنند.

2ـ آجر سوراخدار:

در اين نوع از آجرها ، حجم سوراخها از 25% حجم آجر بيشتر است. اما مساحت هر يك از

سوراخها، از ![]()

3ـ آجر توخالي: كه در آن، حجم سوراخها بيش از 25% حجم آجر است و براي ابعاد سوراخها محدوديتي وجود ندارد

4ـ آجر با شكل ويژه: اين آجرها، داراي اشكال مختلف هندسي هستند. مانند آجرهايي كه جهت كف پوش در پيادهروها و پاركها استفاده ميشوند. 5ـ آجر متخلخل: حجم منافذ در اين نوع از آجرها ، بيش از 20% حجم آجر است.

«گچ»

سنگ گچ

گچ يكي از سيمانهايي است كه از

گذشتههاي دور ، مورد استفاده بوده است. گچ را از حرارت دادن سنگ گچ ![]()

توليد گچ

همانطور كه ذكر شد، جهت توليد گچ، سنگ گچ را حرارت مي دهند . مراحل واكنشهاي انجام شده طي اي فرايند، بشرح ذيل است:

تا دماي حدود ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

تذكر : CaO همان آهك زنده است.

پس ، از حرارت دادن بيش از حد سنگ گچ ، آهك بوجود ميآيد. اگر در سفيد كاري، از گچي كه آهك بهمراه دارد استفاده شود، يك روز بعد مشاهده ميشود كه تكههايي از آن سطح گچي بيرون پريده و اصطلاحاً ًآلوئكً كرده. دليل آن اينست كه اين تكههاي كوچك، در هسته مركزي خود، آهك دارند كه با جذب آب منبسط شده ، بيرون ميپرد. بطور كلي سه نوع سنگ گچ داريم:

1ـ سنگ گچ بلوره نشده: كه عمدتاً از رسوبات است.

2ـ سنگ گچ بلوره شده : بصورت لايه لايه و شيشهاي .

3ـ سنگ گچ مرمري: كه به آن Alubuster نيز ميگويند. سنگي است آرايشي و تزئيني كه تراشكاران سنگ در شهرهاي قم و شهر ري آنرا تراش داده، وسايل تزئيني ميسازند. اين سنگ ، شباهت زيادي با سنگ مرمر دارد. با اين تفاوت كه سنگ مرمر بسيار سخت است و نميتوان آنرا تراش داد . در حاليكه Alubuster چنين نيست.

توليد گچ

اولين مرحله در توليد گچ، استخراج سنگ گچ است. بعد آنرا خرد كرده، حرارت ميدهند. جهت حرارت دادن سنگ گچ، انواع مختلفي از كوره وجود دارد كه سه نوع

آن متداولتر است.

1ـ كوره چاهي يا

گودالي : روش كار چنين است كه گودالي در زمين حفر ميكنند و سنگها را در آن بگونهاي

ميچينند كه هوا و گرما از لابهلاي آنها عبور كند. طبيعي است كه چيدن سنگها براي

دستيابي به اين هدف، دقت زيادي ميطلبد. از كنار كوره يك راه باريك به زير آن باز

ميكنند . (قسمت زيرين كوره را ًتونً مينامند.) از زير به كوره حرارت ميدهند. در

گذشته جهت سوخت، از هيزم و مدفوع استفاده ميشد. حرارت آرام آرام ايجاد شده ،

افزايش مييافت و در عرض چند روز همه سنگها گرم ميشد. امروزه منبع ايجاد حرارت در

كورهها ، مشعلهايي است كه توسط گازوئيل يا ساير مواد نفتي تغذيه ميشوند. براي

اينكه حرارت بالاي كوره سريعتر به ![]()

![]()

![]()

؟

در نهايت ، محصول بدست آمده از اين كورهها ، مخلوطي است از همه چيز با كيفيتي متغير. اين مسأله ،يكي از معايب اساسي اين كورهاست. بعبارت ديگر، يكي از بزرگترين عيوب اين كورهها ، كيفيت متغير محصل آنهاست. از ديگر عيبهاي آنها ، ظرفيت كم توليد است. يكي از ديگر اشكالات آنها ، اتلاف انرژي و بعبارت ديگر ، مصرف زائد انرژي است . زيرا هر بار كه كوره جهت تخليه يا پرشدن باز ميشود، مقدار زيادي از حرارت دروني آن هدر ميرود و در سري بعديِ توليد گچ مجدداً بايد آن مقدار حرارت، داده شود. اشكال بعدي اين قبيل كورهها، داشتن نيروي انساني بيكار است. به اين معني كه در طي مدت زماني كه كوره در حال گرم شدن است( حدود دو روز)، كارگران آن كوره بيكار هستند. البته جهت حل اين معضل، در بسياري مكانها، سه كوره چاهي در كنار يكديگر حفر ميكنند تا همواره يكي در حال بارگيري، يكي در حال گرم شدن و ديگري در حال تخليه باشد. امتياز عمده اين كورهها، آسان بودن ساخت و عدم نياز به سرمايه هنگفت ميباشد.

2ـ كوره تاوهاي : ظرفي است فولادي با وسطي برآمده و يك همزن كه همواره و بطور يكنواخت، عمل همزدن را انجام ميدهد. حرارت از اطراف و پايين و مركز برآمده ظرف به داخل آن انتقال مييابد. هنگامي كه سنگ گچ را در اين كوره ميريزند، از آنجائيكه همزمان هم از كليه جهات حرارت به سنگها ميرسد و هم همزن آنها را مخلوط ميكند، همه قسمتها كاملاً يكسان حرارت ميبيند و محصول آن نيز كيفيتي كاملاً يكنواخت دارد. اما مشكل اين كوره آنست كه توليد آن بصورت پيوسته نيست. هر بار بايد كوره را بارگيري و تخليه نمود كه اين امر سبب اتلاف مقدار قابل ملاحظهاي انرژي است. همچنين ظرفيت توليد آن كم است.

؟

3ـ كوره گردنده: اين كوره بسيار شبيه كورههاي افقي در صنعت

توليد سيمان است. نسبت به افق داراي شيب كمي است. از بالا سنگ گچ وارد و از پايين

گچ خارج ميشود . اين كوره از كورههاي سيمان بسيار سادهتر است. زيرا در توليد

سيمان به دماي حدود ![]()

![]()

؟

خصوصيات گچ

زمان گيرش: 67 تا 88 گرم گچ در يك ليتر آب حل مي شود. حداقل زمان گيرش گچ ساختماني 4 دقيقه و حداكثر آن 8 يا 10 دقيقه است. همچنين كمينه زمان گيرش گچ اندود 8 دقيقه و بيشينه آن،60 دقيقه ميباشد .

جمع شدگي : گچ ساختماني 1% افزايش حجم دارد. در نتيجه مسأله انقباض خوردن پس از گيرش كه در مورد سيمان مطرح است، در مورد گچ وجود ندارد و بعنوان مثال اگر در ديواري ترك وجود داشته باشد، ميتوان آنرا با گچ پر كرد. به همين دليل در گذشته و قبل از دستيابي به تكنولوژي جديد (پوشش رنگ، كاشي، سراميك و …) سطوح ساختمانها را فقط با گچ ، اندود ميكردند. البته بايد دانست كه سطح گچ بعلت نداشتن سوراخهاي ريز، يك سطح صاف و بهداشتي است. از همين خاصيت گچ استفاده كرده ، آنرا جهت پوشش سطوح وسيعي كه نبايد درز انبساط داشته باشند، بكار ميبرند.

اثر بر فلزات: يكي از خصوصيات گچ اينست كه فلزات را سولفاته ميكند. در نتيجه فلزات نبايد مستقيماً در تماس با گچ باشند و لازم است پيش از تماس با گچ ، از پوشش ضد زنگ برخوردار شوند.

محافظ در برابر آتش: يكي ديگر از امتيازات گچ ، آنست كه لايه

اي است محافظ در برابر آتش . فرايند محافظت در برابر آتش توسط گچ چنين است كه فرض

كنيد روي يك ستون فولادي ، با لايهاي از گچ پوشيده شده باشد. در صورت آتش سوزي

،آب تبلور ![]()

![]()

مقاومت : مقاومت گچ به مقدار آب موجود در خمير گچ و همچنين

به دمايي كه در آن گيرش حاصل ميشود، بستگي دارد. مقاومت گچ برخلاف سيمان، بسرعت

زياد ميشود و بعد ثابت ميماند.. با افزودن ماسه به گچ ، ميتوان مقاومت فشاري

آنرا افزايش داد. در بعضي موارد ، اين عدد به ![]()

؟

واكنش در برابر رطوبت و ساير خواص: يكي از معايب گچ آنست كه در برابر رطوبت مقاوم نيست و اصطلاحاً ًطبلهً ميكند. البته ميتوان با افزودن تركيبات پليمري به گچ ، گچ ضد آب بدست آورد. لكن گچ معمولي توانايي مقاومت در برابر رطوبت را ندارد. گچ از ساير مصالح ساختماني سراميكي سبكتر است . وزن مخصوص دانهاي آن ، 8/2 و وزن مخصوص انبوهي آن، 85/0 ميباشد. بايد توجه كرد كه سبك بودن گچ ، يكي از امتيازات آنست. سطوح گچي در برابر انتقال حرارت و همچنين صوت، عايق محسوب ميشوند. در نهايت يادآوري ميشود كه گچ ،جزء مصالح سراميكي است.

كاربردهاي گچ

آخرين مطلبي كه در مورد گچ توضيح داده ميشود، كاربردهاي آنست. كاربرد گچ بصورت سنتي در طاق ضربي است. اصول كلي طاق ضري چنين است كه در طول فضايي كه ميخواهند سقف بزنند ، تعدادي تيرآهن به موازات هم قرار ميدهند و بعد بين اين تيرآهنها، آجرها را بصورت قوسدار ميچينند تا با استفاده از خاصيت انتقال نيرو در قوس ، نيروي بار وارد بر سقف ، به تيرآهنها منتقل شود. در اين نوع سقف، چون آجرها بايد سريع به يكديگر بچسبند، با توجه به اينكه زمان گيرش گچ بسيار كوتاه است، بعنوان ملات از گچ استفاده ميكنند. امروزه با پيدايش صنعت بتن و سيمان پرتلند، در سقفها از تيرچه بلوك استفادهميشود و كاربرد گچ بيشتر در سفيدكاري بروز يافته است. اما نكته قابل توجه اينست كه سفيدكاري بصورت سنتي ، بسيار پرهزينه و يافتن استادكار ماهر ، مشكل است. به اين دليل هم اكنون روشهاي جديدي از كاربرد گچ در ساختمان جهت كاهش هزينه بكار گرفته ميشود. اين روشها عمدتاً توليد و استعمال فرآوردهها و قطعات پيش ساخته گچي است.

در صنعت فرآوردههاي گچي ، پيش ساخته در كارخانه توليد و در كارگاه فقط نصب ميشوند. انواع مختلفي از فرآوردههاي گچي وجود دارد. در توليد اين قطعات ،از مواد پركننده هم استفاده ميشود. بعنوان مثال،با افزودن ماسه، قطعات سنگينتر و البته با مقاومت بيشتر بدست ميآورند. توليد گاز كند و ايجاد تخلخل نمايد. مثلاً افزودن آب اكسيژنه سبب توليد هيدروژن و ايجاد تخلخل ميشود . از مواد زائد ديگر مانند كاه، خاك اره، ني خردشده ـ كه در صنعت نيشكر بنام ًباگاسً شناخته ميشودـ و مواد زائد كشاورزي و صنعتي ، بعنوان پركننده استفاده ميشود. قطعات گچيِ ساخته شده به دو صورت است: تيغههاي گچي ، ورقههاي گچي.

تيغههاي گچي

در كشورهاي خارجي، از تيغههاي گچي با ابعاد در حدود5 يا 6 متر در 3 متر استفاده ميشود. جهت سهولت در جابجا كردن اين قطعات ، در آنها قلابهايي از ميلگرد با پوشش ضدزنگ قرار ميدهند. در داخل اين قطعات ، مكان در و پنجره و كليد و پريز و … از پيش تعبيه مي شود. در كارگاه ساختماني ، قبل از زدن سقف، اين تيغهها توسط جرثقيل به طبقات مختلف حمل ميشود و نصب ميگردد. يكي از امتيازات اين قطعات ، كاهش زمان اتمام پروژه است . به اين معني كه جهت ساخت هر ديوار در كارگاه، بجاي صرف دو روز وقت، در عرض نيم ساعت ميتوان به مقصود دست يافت.

؟

اين روش ، شيوه مناسبي است. اما از آنجا كه در كارگاههاي داخلي از شرايط ضعيف حمل و نقل و بالابر برخورداريم ، امكان استفاده از اين روش مهيا نيست. در ايران ، ساخت تيغه ، از قطعات كوچك گچي با ابعاد 50×50 يا 60×40 سانتيمتر مربع يا ساير ابعاد مشابه با ضخامت 6 يا 7 سانتيمتر استفاده ميشود كه در طرفين آنها فرورفتگيها و برجستگيهايي وجود دارد و در هنگام نصب، با قراردادن لايهاي از گچ بين آنها ، اين زائدهها داخل يكديگر جفت ميشوند. امتياز اين قطعات نسبت به آجر اينست كه بجاي كار با قطعات كوچك آجري، با اين قطعات كار ميكنيم. اما عيب عمده آنها، شكننده بودن و ضربه پذير بودن آنهاست. اين مشكل با بكارگيري تارهاي شيشهاي قابل حل ميباشد كه در ادامه توضيح داده خواهد شد. يكي از روشهاي توليد اين قطعات كه البته بيشتر در كارگاهها استفاده ميشود، آنست كه از ميزهاي مخصوص قابل تنظيم به ابعاد مختلف استفاده شود. ابعاد ميزها را متناسب با ابعاد قطعات خواسته شده ، تنظيم ميكنند و سپس دوغاب گچ را ميريزند تا گيرش حاصل كند و قطعه گچي آماده شود. اما اگر بخواهند به قطعات سبكتري با همان ابعاد دست يايند، قبل از ريختن دوغاب گچ، در سطح ميز لولههايي تو خالي را ـ كه جهت نچسبيدن گچ به آنها، روغني ميشوند ـ با فواصل مناسب بموازات يكديگر ميچينند و بعد دوغاب ميريزند و قبل از كامل شدن گيرش گچ ، آن لولهها را خارج ميكنند. اين امر سبب سوراخ دار شدن قطعات و در نتيجه سبكتر بودن آنها ميشود.

تذكر: در ساختن سازههاي مرتفع ، جهت نصب تيغهها بايد از بالا شروع كرد؛ نه از پايين . زيرا اگر از پايين شروع كنيم، بارهاي بالايي تيغه را ميشكند. در حاليكه اگر از بالا شروع به نصب نماييم، تا به پايين برسيم، ساختمان تغيير شكل ناشي از بارگذاري را كرده و به تيغهها آسيب نميرسد.

ورقههاي گچي

اين ورقهها همانند تختههاي كلاسي است، اما از گچ .صفحههاي گچي را روي هر سطحي كه بخواهند ، قرار ميدهند و پيچ يا پرچ ميكنند. روش نصب اين ورقهها در كارگاه ، توسط ابزار نجاري است. اين ورقهها به دو صورت ساخته ميشوند. معمولاً كلافي از مقوا را بصورت مارپيچ خم ميكنند و اطراف آنرا ميبندند و داخل آنرا دوغاب گچ ميريزند. پس از گيرش ، بالا و پايين آنرا ميبرند. در نتيجه ورقههايي بوجود ميآيد كه اطراف آن مقواست . در روش ديگر ، ورقي از مقوا را روي يك ميز قرار ميدهند و روي آن ، دوغاب گچ ميريزند. سپس ورقي ديگر از مقوا را روي آنها قرار ميدهند و پس از حاصل شدن گيرش ، جهت يكسان شدن مقاطع، اطراف آنرا برش ميدهند. توجه كنيد كه تمام امتياز اين ورقهها، بخاطر وجود همان لايههاي مقواست كه از شكنندگي آنها جلوگيري ميكند و ميتوان با انتخاب رنگهاي مختلف مقوا، به ورقهاي رنگي مختلفي دست يافت.

؟

تارهاي شيشهاي

تا اينجا كاربردهاي گچ تحت دو عنوان مطرح شد:

1ـ مصالح ساختماني : كه كم كم كاربرد خود را از دست ميدهد.

2ـ فرآوردههاي گچي: بصورت قطعات پيش ساخته.

اما فرآوردههاي گچي ، همانطور كه در پيش ذكر شد، بصورت شايسته در برابر ضربه مقاوم نيستند. يكي از راههاي تقويت قطعات گچي در برابر ضربه ، استفاده از الياف است: تار شيشهاي Glass Fibre

علم اضافه كردن الياف به خمير اصلي، امروزه بنام ً علم مواد مركب Composite Materials ً مطرح است. اساس اين علم ، همان شيوه ًكامل گلً است كه در گذشته در ايران استفاده ميشده است. در ساخت كاه گل ، هدف از افزودن كاه ، جلوگيري از ترك خوردن و افزايش كششي گل بود. در بعضي جاها بجاي كاه از ًموي بزً استفاده ميكردند. امروزه اين علم، مخصوصاً در قسمت لاستيكها ، احيا و بهينه شده است.

پس اساس علم مواد مركب آنست كه خميره يك ماده اصلي را با اليافي تركيب ميكنند تا مادهاي جديد با خواصي جديد بدست آيد. قسمتهايي از بدنه اتومبيل و سپر آن ، بدنه هواپيما، صندليهاي پلاستيكي، كيفهاي مختلف و … همگي از مواد مركب ساخته شده است. در قطعات پيش ساخته گچي نيز جهت افزايش مقاومت در برابر ضربه ، از اين الياف استفاده ميشود. اليافي بقطر چند ميكرون را بصورت دسته كنار هم قرار ميدهند كه تشكيل كلاف ميدهند. هنگام ساخت فرآوردههاي گچي ، اين الياف را كاملاً از هم باز و خمير را لابه لاي آنها پخش ميكنند.

يعني هر چه مقاومت تار بيشتر باشد، درصد حجمي تار مورد نياز كمتر است. خصوصياتي كه تارها به خمير ميدهند، بدين شرح است:

1ـ افزايش مقاومت كششي

2ـ افزايش مقاومت ضربهاي

3ـ افزيش مدول الاستيسيته

4ـ بهبود خواص خزشي و خستگي

آجر (1)

مقدمه

تاریخچه

به اعتقاد باستان شناسان، اولین بار آجر در سرزمین بین النهرین تهیه شده است. به هر صورت باید آجر پس پیدایش آتش و در نواحی كه معادن سنگ وجود نداشته اند اختراع شده باشد. نمونه های زیبا و باعظمت كاربرد آجر در معماری ایران باستان نماینده پیشرفت درخشان ایرانیان در تولید و مهندسی كاربرد این مصالح است. در این میان می توان از زیگورات چغازنبیل، ایوان مدائن، كاخ های فیروزآباد و لرستان در قبل از اسلا م و همین طور مساجد جامع اصفهان و یزد، گنبد كاووس و ارگ تبریز مربوط به دوران بعد از اسلا م نام برد.

رمز توانایی آجر در خلق شگفت انگیزترین ساختمان های تاریخ در تناسبات آن نهفته است. این ابعاد در طی زمان متحول شده و در حال حاضر با ساختار و توانایی بدن انسان هماهنگ شده است. ابعاد آجر به طریقی است كه به راحتی در یكدیگر قفل و بست می گردند. این خاصیت، كیفیت های مهندسی بی شماری از جمله در محل اتصال دو دیوار به یكدیگر به وجود میآورد. آجرها به كمك ملا ت به یكدیگر متصل می شوند و سطح یكنواختی را به وجود میآورند. این ابعاد متناسب باعث شده است كه این مصالح به منظور اجرای دهانه های وسیع به صورت قوس و طاق و گنبد كه از زمان قبل از ساسانیان در ایران رواج داشته است، كارآیی منحصر به فردی داشته باشد.

خواص آجر باعث شده است كه به عنوان مصالح پركننده دیوار و سقف از جمله پرمصرف ترین مصالح باشد. زیبایی آجر و الگوی حاصل از آجر چینی باعث شده است كه به صورت نما در داخل و خارج بنا مورد استفاده قرار گیرد و هویت خاصی به ساختمان ببخشد. استفاده از آجر به عنوان فرش كف و پلكان، فارغ از مقاومت مطلوب آن ویژگی های اقلیمی این مصالح كویری را بیشتر به نمایش می گذارد.

کوره های آجر پزی ابتدایی بی گمان از مکان هایی تشکیل می شده که در آن لایه های هیزم و خشت متناوبا روی هم چیده می شده است.

فن استفاده از آجر ازآسیای غربی به سوی غرب مصر و سپس به روم و به سمت شرق هندوستان و چین رفته است در سده چهارم اروپایی ها شروع به استفاده از آجر کردند ولی پس از مدتی از رونق افتاده و رواج مجدد از سده 12 میلادی بوده که ابتدا از ایتالیا شروع شد.

در ایران باستان ساختمان های بزرگ و زیبایی بنا شده اند که پاره ای از آنها هنوز پا بر جا هستند. نظیر طاق کسری در غرب ایران قدیم ، آرامگاه شاه اسماعیل سامانی در گنبد کاووس و مسجد اصفهان را که با آجر ساخته اند همچنینی پلها و سد های قدیمی مانند پل دختر سد کبار در قم از جمله بناهای قدیمی می باشند.

انواع آجر در ایران قدیم

در فرش کردن کف ساختمان از آجر بزرگتری به نام ختائی به ابعاد 5×25×25 سانتی متر و یا بزرگتر از آن به نام نظامی در ابعاد 40×4×5 سانتی متر استفاده می شده است از انواع دیگر آجر در گذشته آجر قزاقی می باشد که پیش از جنگ جهانی اول روسها آن را تولید می کردند که ابعاد آن 5×10×20 بوده است آشنایی با آجر و مواد اولیه آن آجر نوعی سنگ مصنوعی است که از پختن خشت خام و دگرگونی آن بر اثر گرما به دست می آید خاک آجر مخلوطی است از خاک رس ماسه فلدسپات سنگ آهک سولفات ها سولفورها فسفات ها کانی های آهن منگنز منیزیم سدیم پتاسیم مواد آلی و...

طبقه بندی آجرها

روش نوین امروزی، وسایل فنی زیاد و امكانات فراوانی را به دست معماران داده است كه با وجود مدرن بودن، وسیله ای برای شكفتن روح حساس و زیباشناس آنها است. البته تنها آجر وسیله شناخت این زیبایی روحی نیست و عناصر بسیاری نیز این عمل را به خوبی انجام می دهند ولی فرق بین آنها در این است كه آجر قابلیت ایفای هر منظوری را دارد و باوجود گذشت قرون متمادی هنوز مدرن است. یك ساختمان آجری جزئی از طبیعت است و همآوایی آن را نه تنها به هم نمی زند بلكه رنگ و فرم بدیعی نیز به آن می بخشد و با این وجود هیچ گاه كهنه نبوده و نیست و همراه با زمان پیش می رود. به هر حال یك ساختمان آجری همانند یك فرش دستباف، تركیب بدیعی از سلیقه های بی انتهای معماران هنرمند است.

آجر رسی

از این رو می توان با قالب زدن گل و حرارت دادن آن مصالحی سخت، دارای مشخصات فیزیكی، مكانیكی و شیمیایی یكسان، متناسب با كاربرد، منطبق با فیزیك بدن انسان، با فرآیند تولید ساده، سریع و حمل ونقل آسان تولید كرد.

انواع آجر غیر رسی و اشکال آن

انواع خاص آجر تولیدی در کشور های اروپایی

آجر هایی در کشورهای صنعتی اروپاتولید می شوند که هنوز تولید آن در ایران مرسوم نشده است از آن جمله بلوک های تو خالی آتش بند برای نصب دور ستون ها به منظور جلوگیری از نفوذ آتش قطعات ویزه به شکل منحنی های کوز و کاس قطعات درپوش روی دیوار قطعاتی که از اجزا هستند مانند کلوک سرقد گوشه و جزاینها که هنوز در ایران تولید نمی شوند.

آجرهای نسوز

درزیر برخی از انواع مختلف آجر دیر گداز توضیح داده شده است

آجرهای سیلیسی

ولی بدلیل رسانایی گرمایی زیاد در نفوذناپذیری در مقابل گازها ، امروزه بیشتر برای پوشش جدار درونی کورههای تولید خمیر شیشه در کارخانههای شیشه سازی ، کورههای کک سازی گازسوز و کورههای سرامیک سازی استفاده میشود.

آجرهای آلومینیومی

در مقابل مواد قلیایی مقاومند، بنابراین از آنها برای پوشش جداره درونی کورههای سیمان سازی و شیشهسازی هم استفاده میشود.

آجرهای نسوز قلیایی

از این آجرها برای پوشش جدار درونی کورههای باز در فولادسازی ، کورههای دوار در کارخانههای سیمان سازی و در قسمتهای بالای کورههای ذوب شیشه و صنایع فلزات غیرآهنی ، استفاده میشود.

آجرهای نسوز ویژه

این آجرها نوع خاصی از آجرهای نسوز هستند و در صنعت برای منظورهای ویژهای کاربرد دارند. این آجرها از ترکیبات فلزات واسطه میشوند. متداولترین آجرهای این گروه عبارتند از:

آجر زیرکونیوم

ZrO2 مقاومت گرمایی بالایی دارد، بهمین دلیل از آن در ساختن بوتههای ذوب فلز در صنایع ذوب فولاد و در راکتورهای اتمی به عنوان بازتاب دهتده نوترون استفاده میشود.

آجر اکسید کروم – کوروندوم

آجرهای اکسید کروم

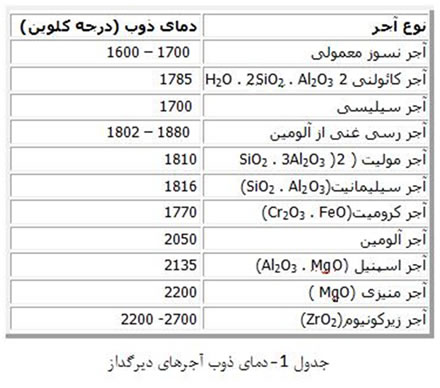

در جدول 1 دمای ذوب انواع آجرهای دیرگداز آورده شده است.

۱- آجرهای فشاری :

این نوع آجر برای کلیه کارهای ساختمانی مانند گرهچینی، طاق ضربی، دیوارهای حمال و تیغه چینی مناسب است.

۲- آجرهای ماشینی :

در استاندارد شماره ۷ موسسه استاندارد و تحقیقات صنعتی ایران این سوراخها باید تمام ضخامت آجر را طی نموده و سطح مقطع مجموع سوراخها نباید بیشتر از ۲۵ درصد سطح بزرگتر آجر باشد و فاصله سوراخها از لبه آجر و همچنین فاصله سوراخها از یکدیگر در هر بعد آجر نباید کمتر از ۳۰ درصد طول همان بعد باشد.

علت وجود این سوراخها اینست که در هنگام دیوارچینی ملات به طور عمودی نیز در آجر نفوذ کرده و باعث استحکام بیشتر دیوار شود.

در ساخت دیوارهای حمال به دلیل اینکه میتوان به وسیله سوراخهای موجود در سطح آجر آنرا با میلگرد، مسلح کرد از این نوع آجر استفاده میشود. دیوار آجری مسلح برای مقابله با نیروی زلزله ساخته میشود.

جنس این نوع آجرها نسبت به آجرهای فشاری بسیار ترد و شکننده بوده و خاصیت مکندگی آن نسبت به آجر فشاری کمتر است. این آجرها به علت ترد بودن قابل تیشهداری نیستند و همچنین بهدلیل اینکه خاصیت مکندگی زیادی ندارند و نمیتوانند به خوبی به ملات بچسبند در طاق ضربی استفاده نمیشوند.

ابعاد این نوع آجر ۵/۵×۱۱×۲۲ سانتیمتر میباشد. اضلاع این نوع آجر گونیاتر بوده و دارای سطوح صافتری نسبت به آجرهای فشاری میباشند.

طبقه بندی از لحاظ رنگ

در حدود سالهای ۱۳۲۰ تا ۱۳۴۰ یک نوع آجر ابلق به رنگهای قرمز و زرد بنام آجر بهمنی به بازار عرضه میشد که بوسیله کوره آجرپزی به همین نام تهیه میگردید.

ضخامت آجرهای مورد استفاده در نما ممکن است ۳ تا ۴ یا ۵ سانتیمتر باشد ولی دو بعد دیگر این آجرها مانند آجرهای فشاری یا ماشینی ۱۰×۲۰ میباشد.

علت رنگی بودن این آجرها مربوط به طریقه چیدن آجر در کوره و نحوه آتش دادن به آن و کنترل سطوحی که با آتش در تماس مستقیم میباشد است و یا مربوط به اکسید فلزاتی است که در مواد اولیه آجر موجود میباشد. مانند اکسیدهای مختلف آهن.

برای تهیه مصالح اولیه و همچنین مراحل خشتزنی و خشتخشککنی آجرهای رنگی دقت و هزینه بیشتری به عمل میآید.

بر طبق استاندارد شماره 7 ایران آجرهای مصرفی در نما باید دارای مشخصات زیر باشند:

1) معایب ظاهری :

2) لبه های آجر :

3) در آجرهای سوراخ دار :

4) مقاومت در برابر یخبندان :

قطعات نازك آجری (آجر دوغایی) مورد مصرف در نماسازی به ابعاد 20* (40 یا 30) * 200 میلیمتر با قطعات موزائیكی نازك آجری نما به ضخامت 20 یا 30 میلیمتر با نقش چند آجر بندكشی شده (آجر موزاییكی) ساخته می شوند حداقل باید دارای مشخصات آجرهای ماشینی با مقاومت متوسط مندرج در استاندارد شماره 7 ایران باشند.

5) ترك در سطح آجر :

6) پیچیدگی ، انحنا و فرورفتگی :

7) سایر موارد :

آجرهای ساختمانی مقاومت خوبی در برابر آتش دارند به طوری كه یك دیوار 22 سانتی متری از آجر در حدود شش ساعت در برابر آتش سوزی مقاومت از خود نشان می دهد.

انواع آجرها از نظر نوع مصرف

آجر معمولي :

آجرنما :

آجر مهندسي مرغوب :

انواع آجرها از نظر کيفيت

اين آجر براي مصارف معمولي در داخل ساختمان بکار مي رود.

آجر با کيفيت معمولي:

آجر با کيفيت ويژه :

درجه حرارت لازم براي پخت آجر بستگي به نوع خاک و تعداد عناصر معدني موجود در خاک دارد. درجه حرارت مناسب بين 900 تا 1200 درجه مي باشد.

انواع آجرها از نظر شکل

آجر توپر :

آجر سوراخ دار :

آجر توخالي :

آجر متخلخل :

آجر با شکل مخصوص :

.: Weblog Themes By Pichak :.