- Related Products

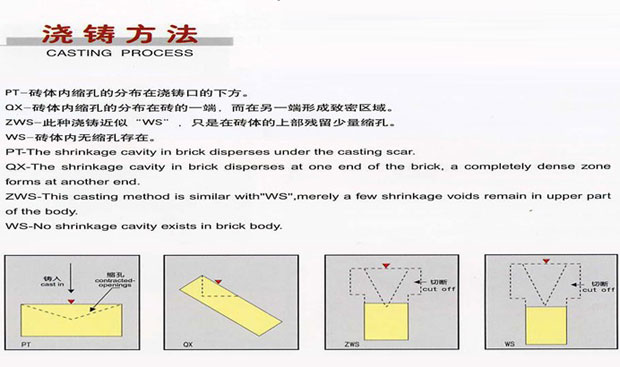

- AZS Casting Type

PT-The shringkage cavity in brick disperses under the casting scar.

QX-The shringkage cavity in brick disperses at one end of the brick,a completely dense zone forms at another end.

ZWS-This casting method is similar with "ws",merely a few shrinkage voids remain in upper part of the body.

WS-No shrinkage cavity exists in brick body.

- Continuous regenerative tank furnace with 2 stemware lines for crystalline glass

- Continuous recuperative-cross fired tank furnace for special container glass for IS-production

برچسبها: كوره شيشه كريستال

1-اشكال مختلف آلودگي ناشي از توليد كريستال

مسايل محيط زيست در توليد شيشه هاي كريستال سربي تحت تاثير سمي بودن تركيبات سرب و همچنين اسيدهاي مورد استفاده در قسمت پوليش شيشه قرار دارد.

در فرآيند توليد شيشه هاي كريستال آلودگي محيط به چند شكل صورت مي گيرد:

الف-پراكنده شدن ذرات نرم اكسيدهاي سرب هنگام باردهي به كوره

ب-بخارات تركيبات سرب ناشي از تبخير اين مواد از سطح مذاب در جريان فرآيند ذوب و تصفيه شيشه

ج-جدا شدن ذرات ريز شيشه (حاوي اكسيد سرب) هنگام تراش دادن سطح اشيا كه به پساب كارگاه مربوطه وارد ميشود.

د-انتشار و پخش تركيبات فلوريدي در قسمت پوليش اسيدي شيشه هاي كريستال.

ورود سرب به بدن انسان از طريق تنفس ذرات آن در فضا صورت مي گيرد و اين ماده به ندرت از طريق پوست جذب مي شود. ايجاد مسمويت توسط سرب در بدن بيشتر بصورت تدريجي صورت ميگيرد و تاكنون در صنعت مواردي از مسموميتهاي حاد آ» مشاهده نشده است.

در نتيجه ميزان سمي بودن تركيبات سرب به درجه حلاليت آنها در آب بستگي دارد. در اين رابطه نيترات سرب سمي ترين نمك سرب و سيليكات سرب داراي كمترين سميت است. اكسيدهاي سرب كه در توليد شيشه هاي كريستال سربي كاربرد دارند در وضعيت بينانيني قرار دارند.

2-روشهاي موثر در حذف يا كاهش آلودگيها

در عمل بمنظور حذف يا كاهش آلودگيها ناشي از تركيبات سرب اقدامات ذيل را ميتوان به مرحله اجرا گذاشت:

1-به منظور شارژ مواد به كوره از سيستم هاي بسته انتقال بار استفاده شود. شارژ سيليكات هاي سرب بجاي اكسيد آن ميزان تبخير اين ماده را تا 80 درصد كاهش ميدهد.

2-همچنين در زمينه جلوگيري از انتشار ذرات اكسيد سرب از طريق دودكش كوره به فضاي اطراف معمولا" فيلترهاي مخصوصي در دهانه خروجي گازها نصب مي گردد. اين فيلترها قادر است بخش اعظم تركيبات سرب را جذب نمايد.

3-به منظور جداسازي ذرات و نرمه هاي شيشه كريستال حاوي اكسيد سرب در پساب قسمت تراش و كننده كاري كريستال. معمولا" در مسير عبور پساب در كانالهاي زيرزميني موانعي ايجاد مي شود. مقدار سرب موجود در پساب اين قسمت كه عمدتا" در داخل ذرات شيشه قرار دارد حدود 0.8 ميلي گرم در ليتر است.

پساب ناحيه تراش كريستال پس از حذف ذرات شيشه و عبور از فيلترهاي شني ساده مجددا" جهت همين عمليات قابل استفاده خواهد بود.

4-عمده ترين عامل آلوده كننده محيط زيست را بايستي در واحد پوليش اسيدي شيشه هاي كريستال جستجو نمود.

3-استانداردهاي محيط زيست در توليد كريستال

مقررات محيط زيست در بسياري از كشورها ايجاب مي كند كه ميزان پخش فلوريدها در هر متر مكعب از هواي خروجي واحدهاي صنعتي نبايستي بيشتر از 5 ميلي گرم باشد. در حاليكه هواي منتشر شده از يك واحد پرداخت اسيدي حاوي 500 تا 1000 ميلي گرم فلوريد در هر متر مكعب از هوا است.

بديهي است اين حجم از تركيبات فلوريد و همچنين بخارات اسيد فلوئوريدريك بايستي به شكل مطلوب خنثي سازي شود.

در زمينه كاهش آلودگي پساب قسمت اسيدكاري نيز حداكثر مقادير مجاز تركيبات شيميايي جاري به رودخانه و ساير منابع آبهاي سطحي بايستي در محدوده مقادير زير باشد:

حداكثر ميزان سولفات =3000 ميلي گرم در ليتر

فلوريدها=30 ميلي گرم در ليتر

خنثي سازي پساب واحد پرداخت اسيدي با كمك آب آهك صورت ميگيرد و در طي آن واكنش هاي اساسي زير اتفاق مي افتد:

2HF+ Ca(OH)2 -------- CaF2+2H2O

H2So4 + Ca(OH)2 -------- CaSo4+2H2O

H2SiF6 +3Ca(OH)2 -------------- 3CaF2 +SiO2 +4H2O

در واحدهاي بزرگ تر توليد شيشه هاي كريستال خنثي سازي پساب بايستي به صورت پيوسته انجام شود.

گچ حاصل از واكنش آب آهك با اسيد سولفوريك موجود در پساب داراي خلوص بالايي است و مي تواند پس از جداسازي در كارهاي ساختماني و يا توليد سيمان مورد استفاده قرار گيرد.

برچسبها: مسايل محيط زيست در توليد شيشه هاي كريستال سربي

With a typical content of 25% PbO, this type of glass is usually melted in small electric furnaces with melting areas between 8 and 30m².

Crystal symbolizes the beauty and purity of glass, therefore the main requirements for melting lead crystal glass are :

- A totally defect-free glass transparency is an absolute necessity. The absence of blisters or cristallized defects (leucite-ZrO2) is compulsory.

- Corrosion resistant refractories, particularly for the bottom zones, that are subjected to heavy wear by Lead, either in the form of metal or in the form of dissolved oxide.

Saint-Gobain SEFPRO provides glass makers with materials and solutions answering these specific constraints.

These solutions include for instance :

- ER 1195 RT and Scimos UZ, high zirconia fused-cast refractories material for the bottom and electrode banks. Its outstanding resistance to lead oxide penetration and very low potential for generating glassy knots are extremely important for lead crystal glass quality,

- JARGAL M for distributors, working-ends and feeder channels, due to its low blistering levels and high purity,

- Routine diamond grinding of most joints, with joints smaller than 0.5 mm, securing minimal glass penetration

- A full range of unshaped materials.

برچسبها: کوره شیشه کریستال سربی

ادامه مطلب

The main requirements for these furnaces are :

- Glass Quality : given the cost of the finished products, quality is the top priority. Opal glass cannot contain any blisters, stones or cords !

- Furnace life : Opal is a very agressive glass by nature, so furnaces refractory linings currently last only 18-20 months. Any increase in furnace life represents a significant improvement of profitability.

Saint-Gobain SEFPRO provides glass makers with materials and solutions answering these specific constraints.

These solutions include :

- ER 1195 RT and Scimos Z, high zirconia fused-cast materials. Thanks to a corrosion resistance in opal glass twice as high as for a 40% Zirconia fused-cast AZS, its use has spreaded out from melting area down to the feeders.

- Increased block thickness that significantly extends the sidewall life.

- A full range of unshaped materials.

برچسبها: opal

ادامه مطلب

از اين رو با در نظر گفتن مزاياي نسبي توليد محصولات شيشه اي در كشور، مطالعات كامل توجيه فني – اقتصادي توليدي ظروف شيشه اي اوپال جهت عرضه به بخش خصوصي و ترغيب سرمايه گذاران به احداث واحد صنعتي توليد اين شيشهها در شركت پارس كاني و به سفارش سازمان گسترش و نوسازي صنايع ايران صورت گرفت. شيشه هاي اوپال كه گونهاي از شيشه هاي بوروسيليكاتي هستند، بنا به ماهيت خود مقاومت خوبي در برابر ضربه و شوك هاي حرارتي از خود نشان مي دهند. اين ظروف شيشهاي همچنين از نظر زيبايي ظاهري و كاربري تطابق كاملي به سلايق و نيازهاي جامعه دارند. اين شيشهها بسته به ساختار خود در سه گروه كلي زير دسته بندي مي شوند :

- گروه (P) : در اين گروه، شيشه هاي اوپالين كه توسط فسفاتها مات و كدر شده اند

- گروه (F) : فلوريدها مسئوليت مات كردن را در اين گروه بر عهده دارند

- گروه (S) : اين شيشه ها با جدايش فازي ناشي از رژيم هاي حرارتي خاص، مات ميشوند.

عمده ترين موارد مصرف اين شيشه ها را مي توان در توليد انواع ظروف آشپزخانه و سفره در رنگهاي مات سفيد، دودي ، سبز ، كرم ، صورتي و جستجو كرد. البته انواع خاصي از اين شيشه ها كاربري صنعتي نيز پيدا كردهاند.

طبق مطالعات بازار كه به صورت ارزيابي غيرمستقيم صورت گرفته است، ميزان مصرف ظروف اوپال در كشور ، حداقل معادل 10000 تن در سال برآورد ميشود. از آنجائيكه به تازگي تنها يك واحد توليدي با ظرفيت و تنوع اشكال محدود و كيفيت عادي در كشور شروع به عرضه محصولات خود نموده است ، مي توان انتظار داشت كه عمده نياز بازار به اين محصولات كماكان توسط واردات مسافري و يا غيررسمي و ثبت نشده تأمين شود.

از اين رو و با توجه به مطالعات اقتصادي صورت گرفته در شركت پارس كاني، احداث واحدي با ظرفيت حدود 7500 تن در سال براي توليد اين ظروف جهت تأمين نياز بازارهاي داخلي و منطقه اي، كاملاً توجيه پذير و از نظر اقتصادي جذاب مي باشد.

خطوط توليد نيز با در نظر گرفتن نياز بازار، از ماشين هاي فرم دهي گريز از مركز جهت توليد انواع ديس و بشقاب و ماشين پرس جهت توليد ظروف ته گود گرد و بيضي و با تكنولوژي روز اروپا انتخاب شده است.

ابعاد سرمايهگذاري و بررسيهاي مالي پروژه:

1- مساحت زمين 30000 متر مربع

2- سطح زيربنا 7245 متر مربع

3- تعداد نيروي كار 198 نفر

4- مصارف صنعتي ساليانه:

- آب 22995 مترمكعب

- برق 760،533،18 كيلووات ساعت

- بنزين 500،10ليتر

- گازوئيل 000،14ليتر

- گازطبيعي 000،092،1 متر مكعب

5- سرمايه در گردش مورد نياز: در حدود 9300 ميليون ريال

6- سرمايه ثابت مورد نياز:

ـ ريالي در حدود 39400 ميليون ريال

ـ ارزي در حدود 1050000 يورو

7- نقطه سربه سر توليد: در حدود 2400 تن

8- نرخ سود سالانه: در حدود 54 درصد

9- دوره برگشت سرمايه: در حدود 22 ماه

لازم به ذكر است مطالعات صورت گرفته در شركت پارس كاني مورد توجه چندين مجموعه سرمايهگذار قرار گرفته كه مذاكرات و مطالعات نهايي جهت ورود به فاز سرمايهگذاري براي توليد اين ظروف شيشهاي در جريان است.

همچنين نظر به حساسيت و محدوديتهاي توليد صنعتي اين شيشهها، واحد مهندسي و طرحهاي شركت پارس كاني در حال انتخاب بهترين و معتبرترين فروشندگان تكنولوژي و تامين كنندگان دانش فني براي حضور در اين پروژه ميباشد كه در اين راه به موفقيتهاي قابل توجهي دست يافته است.

ادامه مطلب

احتمالاً شما در منزلتان چند دست ديس و بشقاب اوپال داريد. اين نام برايتان آشنا نيست؟ اگر اوپال را نميشناسيد، آركوپال را كه حتما شنيدهايد. بدنيست بدانيد كه <آرك> نام يك شركت معروف فرانسوي است كه اولين بار حدود 100 سال پيش ظروف اوپال را توليد كرد و به همين دليل در ايران ما اين ظروف را به نام آركوپال ميشناسيم. (همان طور كه ظروف بلور ساخت اين كارخانه در ايران به آركروك معروفند.) در مورد مشخصات اين جنس میشود گفت: <اوپال در واقع مادهاي است ميان شيشه و چيني. از شيشه زيباتر و نشكن است و از چيني سبكتر است، چون به مراتب نازكتر از چيني است.>

براي توليد اوپال از سيليس، آهك، شيشه خورده و كربنات سديم (مواد اوليه توليد شيشه) به همراه فلورايد و يا فلدسپات و كريوليت كه نوعي مواد معدني هستند، به عنوان مواد اوليه استفاده ميشود. اين مواد در دماي 1500-1600 درجه سانتيگراد ذوب ميشوند و سپس با استفاده از سيستم گريز از مركز، ظرف مورد نظر توليد ميشود. به دليل استفاده از همين سيستم گريز از مركز به جاي قالب و پرس است كه ظروف اوپال بسيار نازكتر و سبكتر از چينيها هستند. به اين ترتيب ظروفي توليد ميشود كه در واقع شيشهاي هستند ولي به علت وجود ماده سفيدكنندهاي مانند فلورايد حالت چيني به خود ميگيرند. اكثر اوپالها با انجام يك عمليات حرارتي به اسم <آنيل> در مقابل حرارت مقاوم ميشوند و ميتوان از آنها در ماكروفر استفاده كرد. نقش گل بر روي ظرف هم طي همين عمليات آنيل پخته ميشود. براي ايجاد اين نقوش از عكس برگردان يا استامپ كه رنگهاي مقاوم در برابر درجه حرارت هستند، استفاده ميشود.

ماهانه يك تا 1/5 ميليارد تومان اوپال از فرانسه و امارات وارد ايران ميشود. اما در دنيا برخلاف ما ايرانيها اوپالها را خيلي هم تحويل نميگيرند و از اين ظروف در مراسم و ميهمانيها استفاده نميشود. در اين موارد معمولا اين چينيها هستند كه سر ميز غذا حاضرند.

.: Weblog Themes By Pichak :.