4-3 احتراق سوخت اکسیژنی:

روش :

در این روش احتراق ، اکسیژن به جای هوا برای احتراق با گاز مورد استفاده قرار می گیرد هوا محتوی گاز نیتروژن ( % 79 ) می باشد . گاز خنثی تا حدود 1500 درجه سانتی گراد گرم می شوند . بعد از احتراق، این گازها کوره را با دمای °C 1450 ترک می نمایند . انرژی هدر رفته توسط این گازها خیلی بالا است . اما امروزه این امکان وجود دارد که از این گازها بخار تولید نمود . که این بخار را می توان در داخل کارخانه مورد استفاده قرار داد برای مثال برای فرآیند شکل دهی یا در تولید الکتریسیته مورد استفاده قرار گیرد . هنگامی که هیچ گاز نیتروژنی وجود نداشته باشد مقدار گازهایی که گرم شده کمتر و مقدار جریان گاز نیز محدود می گردد گرمای هدر رفته به وسیله گازهای خنثی به وسیله استفاده از اکسیژن خالص که به جای هوا برای احتراق استفاده می شود محدود می شود. اکسیژن به راحتی هوا قابل پیش گرم نیست به دلیل اینکه آتش زا و قابل انفجار است . شعله با سوختن اکسیژن به دماهای بالا می رسد و این امکان وجود دارد که ایزولاسیون کوره بهتر صورت پذیرد و به این دلیل کوره فشرده ترمی شود و نیازی به مشعل های بزرگ نیست . ایزولاسیون نیز به خاطر جلوگیری از حمله بخارات قلیایی به ساختار فوقانی در منطقه سرد مورد نیاز است. در مشعل های مورد استفاده برای احتراق سوخت اکسیژن، یک لوله در لوله اصلی مشعل تعبیه شده است سوخت از لوله داخلی تزریق و اکسیژن از لوله خارجی گذر می کند الکتریسیته نیز برای تولید اکسیژن مورد نیاز است . تولید اکسیژن به روشهای ( VSA ) Vacuum Swing Adsorption و PSA Pressure Swing Adsorption و تقطیر سرمایی صورت می گیرد . انرژی مورد نیاز برای تولید اکسیژن در حدود kwh/m3 425/0در سال 1994 و kwh/m3 375/0 در سال 1996 بوده است ( به وسیله تقطیر سرمایی برای مقادیر زیاد اکسیژن ) که این مقدار نیز در سال 1998 به kwh/m3 286/0 رسیده است.

زمان ماند برای گازهای احتراق در محفظه احتراق بیشتر از 30 ثانیه است ( در مورد اکسیژن سوز ) و در کوره های صنعتی با ترکیب سوخت و هوا این زمان حداکثر 10 ثانیه می باشد . در هنگام اکسیژن سوز بودن کوره ها جریان گازها مدت زمان زیادی لازم دارند تا به یک تعادل حرارتی با اطراف خود برسند . این امر به دلیل اینکه گرمای جریان گازها مجدداً استفاده نمی شود دارای اهمیت است ( در مقایسه با سیستم های ریجنراتوری و ریکوپراتوری ) علاوه بر این، سیستم اکسیژن سوز نه تنها وسیله ای برای کاهش مصرف انرژی است بلکه باعث مصرف کمتر اکسیژن نیز می باشد.

معیارهای انتخاب

- · زمان عمر مورد انتظار

گازهای خروجی به دلیل وجود مقدار آب زیاد و مقدار بخارات قلیایی زیاد نسبت به گازهای احتراق روش سنتی بسیار خورنده می باشند لذا نسوزهایی با کیفیت بالاتر ( از جنس مواد A Z S ) مورد نیاز است تا انتظارات طول عمر کوره را برآورده سازد.

- · نشر ( سایر و NOx )

با استفاده از اکسیژن خالص ، که هیچگونه نیتروژن ( مقدار کمی در سوخت گازی موجود است ) در اتمسفر کوره وجود ندارد . مقدار NOx ها حدود هشتاد درصد در مقایسه با روش احتراق سنتی کاهش می یابد.

هنگامی که احتراق سنتی مورد استفاده قرار می گیرد نسبت So2به So3 بسیار بالاتر از حالت نرمال نسبت به مقدار 10 به 1 است. خورندگی بالای گازهای خروجی به سبب شکل گیری بی سولفات سدیم ( NaHSo4 ) در زیر300°C و شکل گیری اسید سولفوریک در زیر°C 180-200 درجه، می باشد. نشر گرد و غبار ( کیلوگرم و غبار به تناژ شیشه تولیدی ) 25 درصد کمتر در مقایسه با نشرهای کوره های ذوب شیشه ریجنراتوری با سوخت گاز است.

هزینه ها :

- · هزینه سرمایه گذاری

بایستی یک محل برای تولید اکسیژن ساخته شود و یا اینکه از یک منبع تولید کننده خارجی تهیه گردد . نسوزها مورد استفاده بایستی با کیفیت بالا باشند به دلیل بالا بودن درصد بخارات آب و بخارات قلیایی نسبت به کوره های با سوخت و هوا که این کیفیت بالا باعث گران تمام شدن قیمت می شوند . در عوض نیاز به استفاده از ریکوپراتور و ریجنراتور برای پیش گرم اکسیژن نمی باشد که در نهایت به کاهش قیمت تمام شده کوره ذوب شیشه منجر می شود و همچنین لوله های اکسیژن خالص بایستی از جنس با کیفیت بالا ( مس یا ا ستینلس استیل ) باشد .

- · انرژی

موازنه انرژی برای تخمین مقدار انرژی و مقدار اکسیژن مورد نیاز در کوره های شیشه مظروف با سوخت اکسیژنی صورت گرفته است نشان می دهد که Mw4/17 (.47m3 سوخت گاز و .29kwh برای تولید اکسیژن )انرژی مورد نیاز برای تولید 250 تن شیشه در روزمی باشد. ( صفر درصد شیشه ری سایکل با %3 آب و n=1 و 60 درصد انرژی گازهای احتراق که ری سایکل شده اند )

- · تعمیرات و نگه داری

به دلیل اینکه اکسیژن پیش گرم نمی شود ریکوپراتور یا ریجنراتور مورد نیاز نمی باشد . علاوه بر نصب لوله های اکسیژن بایستی به نگه داری آنها نیز توجه شود. به خطوط لوله نیز که اکسیژن را هدایت می کنند بایستی توجه بیشتری مبذول داشت .

- · کنترل و جلوگیری از آلودگی هوا

با مشعل های مدرن ، نشر NOx به 4/0 کیلوگرم به تن شیشه محدود می شود و بنابراین نیاز به نصب سیستم DENOX نمی باشد سایر آلاینده ها در مقایسه با سیستم سوخت هوا کمتر می باشد به جز Sox که ممکن است بیشتر باشد و غلظت بالا بودن گاز به دلیل کاهش جریان گاز احتراق است .

- · دورنمای تکنولوژی

به طور تئوریکی برای جداسازی اکسیژن از هوا kwh/kgO2 05/0 انرژی مصرف می شود در سال 1994 انرژی استفاده شده برای تولید اکسیژنkhw/mn3 425/0 بوده است . اما در سال 1996 این مقدار به kwh/mn3 375/0 رسیده است . در سال 1998 این امکان با مقدار kwh/mn3 286/0 می رسد .در حالی که مقررات نشر محیطی شدیدتر می گردد . این روش مقدار نشر کمتری نسبت به احتراق سیستم قدیمی تولید می نماید . بنابراین نیازی به هزینه زیاد برای پاکسازی نشر مازاد استاندارد نیست . نوع جدید مشعل ها با مخلوط آرام اکسیژن و گاز توسعه یافته است . که در نتیجه شعله درخشان شده و مقدار NOx کمتری تولید می گردد که این به دلیل کاهش دمای شعله است .

4-4 احتراق اکسیژن غنی شده

روش:

در احتراق به روش سنتی از اکسیژن اضافه استفاده نمی شود . هنگامی که از احتراق اکسیژنی صحبت می شود سه نوع آن مد نظر است .

1- Oxygen boosting

2- Oxygen Lancing

3Oxygen Enrichment -

حالت اول :

برای افزایش تولید ، کیفیت ، بازده و پایداری کوره ها مشعل های boosting به عنوان مشعل اکسیژن سوز برای جانشینی مشعل های مخلوط کننده سوخت و هوا در نظر گرفته شده اند و برای افزایش نرخ کشش در کوره مورد استفاده قرار می گیرد. سوخت اضافی با اکسیژن برای بالا بردن دما مورد استفاده قرار می گیرد . این تکنیک به عنوان روش اصلی در احتراق مرسوم می باشد .

حالت دوم :

از قدیم Oxygen Lancing عمومی ترین روش برای استفاده از اکسیژن برای فراهم کردن احتراقی که باعث افزایش تناژ تولیدی گردد، می باشد. تزریق اکسیژن (از زیر یا از میان )به شعله سوخت/ هوا باعث افزایش تناژ ، بازده سوخت و کیفیت شیشه در کوره ها می گردد . و اکسیژن می تواند در جاهایی که بیشتر مورد نیاز است تزریق گردد .

حالت سوم( اکسیژن غنی شده[1] ) :

اکسیژن به هوای احتراق اصلی از محلی که هوای احتراق وارد مشعل شده ، دمیده می شود . پیش مخلوط اکسیژن که معمول ترین روش در کوره ها ذوب می باشد زمانی استفاده می شود که بخواهیم اکسیژن را برای افزایش فرآیند احتراق به عنوان روش پیوسته استفاده کنیم .

معیارهای سنجش :

طول عمر مورد انتظار

افزودن اکسیژن دمای موضعی بالایی در کوره ها ایجاد می نماید . این دمای بالا ممکن است عمر مورد انتظار از یک کوره را کاهش دهد افزودن دما باعث می شود که جریان گازها خروجی ، بسیار خورنده تر باشند . از دلایل کاهش طول عمر مورد انتظار کوره ( دمای بالا سرعت گاز و مقدار بخار آب است ) .با افزودن اکسیژن تناژ تولید افزوده می گردد همچنین با استفاده از روش های فوق کیفیت شیشه بهبود می یابد .

نشرها :

با افزایش غلظت اکسیژن در مخلوط سوخت گاز ( به دلیل دمای بالا ) تشکیل NOx افزایش می یابد تنها زمانی که تمام هوای احتراق به وسیله اکسیژن جانشین می گردد تشکیل اکسیدهای نیتروژن به ازاء واحد تولید شیشه کاهش می یابد .

برچسبها: احتراق سوخت اکسیژنی در کوره های شیشه

Temperature Hold

Temperature Hold by oxy firing with partial production during a combustion chamber repair. During a chamber repair, production can be run at 70 – 80 % by using oxy firing.

|

>> Step 1 |

|

>> Step 2 Oxy-distribution for burners |

|

>> Step 3 |

|

>> Step 4 |

|

>> Step 5 |

ادامه مطلب

| Heat Up | |||

|

|

|

|

| |||

براي دوبله كاري اجرهاي سايدوال عمدتا از خود اجر زاك براي دوبله مورد استفاده قرار داده ميشود ولي دو محصول شركت هاي ار اچ اي و تكو براي سايدوالها و براي بريرها و كانال هاي كوره هاي اندپورت از اجر رفل استفاده ميشود كه بعد از ۵ سال داراي خوردگي بسيار كمي است براي دريافت بيشتر اطلاعات به سايت هاي انه مراجعه نماييد.

ادامه مطلب

اخيرا محصول جالبي به بازار امده كه داراي خوردگي بسيار پاييني است كه ميتوان بجاي اجرهاي دوبله براي سايدوال ها بكار گرفته شود.

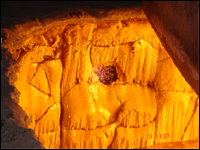

عمده خوردگي ها در كوره هاي اند پورت و سايد پورت مربوط به خط خوردگي در سايدوالها مي باشد اين محصول جديد كه تست شده پس از سه يا چهار سال كار خوردگي بسيار اندكي در انها ملاحظه شده كه متعلق به شركت...

ادامه مطلب

جواب:

Corrosion of refractory silica brick used to line the roof or “crown” of many glass-melting furnaces is a serious problem in furnaces using oxygen-fuel rather than air-fuel mixtures. In this work, we report equilibrium calculations that support a corrosion mechanism in which alkali hydroxide gas (NaOH or KOH), produced by reaction of water vapor in the combustion gas with the molten glass, reacts with the silica brick in the furnace crown to produce an alkali silicate liquid with a composition that depends on the temperature of the crown. Our reported calculations predict the variable-composition liquid-solution corrosion product phase as a function of key furnace variables. Critical thermodynamic data needed for the liquid corrosion product were generated using a modified associate species solution model and critical analysis of thermochemical information found in the literature for the  and

and  systems. Excellent agreement with reported

systems. Excellent agreement with reported  and

and  phase diagrams and with experimentally measured activities for

phase diagrams and with experimentally measured activities for  and

and  is achieved. The results of our current calculations are for temperatures between 1273 and 1973 K (1000-1700°C) under either air-fired or oxy-fired conditions, and are used to define a “critical temperature,” above which corrosion is not expected to occur for a given NaOH(g) or KOH(g) partial pressure. © 2001 The Electrochemical Society. All rights reserved

is achieved. The results of our current calculations are for temperatures between 1273 and 1973 K (1000-1700°C) under either air-fired or oxy-fired conditions, and are used to define a “critical temperature,” above which corrosion is not expected to occur for a given NaOH(g) or KOH(g) partial pressure. © 2001 The Electrochemical Society. All rights reserved

ادامه مطلب

|

Product |

Intended Use |

|

|

|

|

Zircon Paint – Ready-to-Use and Dry Powder |

This has been specially formulated to give tenacious adhesion onto refractory surfaces, brick, monolithic and fibre and also onto metals. Typical industrial use: furnaces, launders, kiln cars, batt wash, glazed or unglazed, encapsulating ceramic fibre, jointing insulation and dense refractory bricks |

|

Zircon Patch/Super 150 Patch |

Zircon Patch is a high strength patching material for hot and cold repairs in glass tank furnaces. It is suitable for repairs to Zircon, Silica, Mullite, Alumina and in fact, any non-basic refractories. It can be used to repair crowns and superstructures in glass furnaces. Filling at expansion joint gaps where the material must be forced into the void to obtain a complete seal. Repairs to metal melting furnaces and ladles. Super 150 is high purity, high zircon mix for flat glass furnace repair. |

|

Zircon Ramming Mix |

This is a specially blended product consisting mainly of zircon grades with plasticizers and a chemical bond. It can be rammed as supplied or adjusted with Zircon Bonding solution to a consistency more suitable for hand moulding and forming. Excellent performance in contact with glass and many molten metals and slags. |

|

Zircon Mortar – Heat/Air Set |

Zircon Mortar has been specially formulated to give tenacious adhesion to refractory surfaces, brick monolithic, fibre and also onto metals. Zircon coatings are also proven in their resistance to molten aluminium. As mortar for zircon, zircon-mullite, ZAC bricks and blocks. |

|

Zircon/Mullite Mortars – Air/Heat Set |

A very lean Zircon/Mullite mortar to give very tight think joints. Used with refractory bricks in glass, cement, incineration constructions etc. As mortar for zircon, zircon-mullite and ZAC bricks and blocks. |

|

Zircon Plaster - (Caulking Cement) |

Ideally used for plastering, toweling refractory walls |

|

RSL90 |

This has been specially formulated to give tenacious adhesion onto refractory materials both dense and insulating operating at extreme temperatures. It also has good adhesion and stability on metal surfaces up to 600°C. This makes RSL90 ideal for coating iron and steel launders and ladles. |

|

White Kiln Paint |

This has been specially formulated to give tenacious adhesion onto refractory materials both dense and insulating operating at extreme temperatures. It also has good adhesion and stability on metal surfaces up to 600°C. It is ideal for painting kiln cars and furniture where it seals surfaces thus preventing dust particles contaminating the ware. Can be used on both biscuit and gloss, intermittent and tunnel kilns and has proved successful in conditions where extreme burner velocities are encountered. |

|

HC1 Cement |

This can be used very effectively as an in situ gasket or buffer layer when applied as a plaster between various materials e.g. ceramic fibre to refractory concrete, metal casing to insulation bricks. |

|

Mullite Paint |

This has been specially formulated to give tenacious adhesion onto refractory surfaces, brick, monolithic and fibre. Mullite coatings are proven low wetting surfaces and after firing are resistant to most acids and alkalis. They are particularly resistant to vanadium pentoxide, a very destructive chemical in oil fired residues. |

|

Cleancast Z |

This is a white zircon/water based coating for application to ingot moulds/sows/launders etc for the casting of aluminium and other non-ferrous alloys, the quick drying solvent free material allows for easy release of the aluminium ingot from the mould |

|

Zr 60R |

This is a zircon rammix and has been designed for use in steel and glass melting applications. The grading of each mix has been chosen to facilitate the production of dense ramming mixes having an outstanding resistance to metal or glass penetration together with good thermal shock. The high density ensures freedom from melt inclusions which would normally be traced to the refractory. |

|

Minchem MCW |

This is a ready mixed smooth white cement mortar for bricksetting and coating. It can be used with both insulating and dense firebricks. Minchem MCW has been specially formulated to contain low iron thus reducing its reactivity with other bonding materials such as, ceramic fibre products and insulating bricks. |

|

Zircon/Mullite Patch 160

Zircon/Mullite Ramming Mix |

These are blended Zircon and Mullite ready-to-use mixes which combines their properties of resistance to metals and glasses and stability at high temperatures. They are ideal for linings and repairs where a quick turnaround is required. Excellent stability up to high temperatures allows for ramming, stripping and preheating to be completed so that the installation can be back into service on the same day. Typical applications include: ladle linings, launders, tundishes and nozzles, incinerator hearths where high strength and resistance to various chemical wastes are required. |

|

Mag Alumina Rammix |

Steel foundry linings with a basic slag |

|

Mullite Batt Mix |

Blended mullite mix for mullite kiln furniture production |

|

Zircon Putty |

Glass and non-ferrous foundry refractory repairs. |

برچسبها: ملات های مورد استفاده در تعمیرات گرم و سرد کوره ها

ادامه مطلب

Before Repair |

During Repair |

After Repair |

Before Repair |

During Repair |

After Repair |

برچسبها: جوش سراميكي سنگ مشعل ها و تاكستون ها, تصاوير قبل و بعد از جوش سراميكي, كوره شيشه

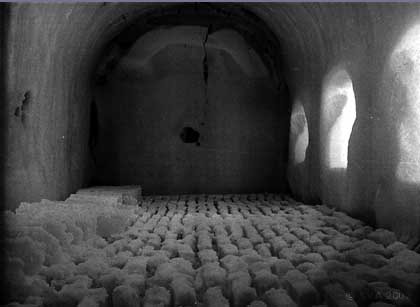

SEFPRO is proud to launch a new quality of cruciform for regenerators of glass melters called ER 55XX RX. Compared to traditionnal AZS cruciforms, this high purity material offers a major improvement in term of resistance to severe alcalines corrosion. Particularly, this product is the only one on the market which can secure a long and safe lifetime in case of sodium hydroxide - caustic soda - condensation in the chambers. This property makes the ER 55XX RX a strong and unique solution fully suitable with both oxidizing and reducing atmosphere.

Made with more than 99% of pure spinel (MgAl2O4), the melting and the molding of this fused cast composition is a true technical performance successfully realised in Le Pontet plant.

ادامه مطلب

|

|

|

|

|

|

|

|

|

|

|

| انجام تعمیرات بوسیله تجهیزات اندسکوپی کوره شیشه | |||

بعضی از دیواره های کوره بدلیل شکنندگی اجرهای ان و وارد نیامدن شوک و صدمه نزدن به قسمتهای اطراف محل سوراخکاری نیاز به تجهیزات خاصی است.

|

|

|

|

|

|

|

|

|

تعمیر طاق سیلیسی کوره شیشه با اجرها و ملات های ویژه

ادامه مطلب

تعمیرات گرم سنگ مشعل ها و تاکستونهای کوره های شیشه

عکس مربوط به قبل و در طول تعمیرات و بعد از تعمیرات است

process in pictures

Before RPR® Repair |

During RPR® Repair |

After RPR® Repair |

Before RPR® Repair |

During RPR® Repair |

After RPR® Repair |

ادامه مطلب

Glass Furnace Bottom Repairs

روش تعمیرات به صورت کاهش سطح مذاب و تعمیرات سایدوال ها و سپس افزایش مجدد سطح مذاب

(روش اچ بی ار )

Hot Bottom Repair (HBR) Process is undertaken on a glass tank bottom from inside the furnace at or near operating temperature, when the furnace bottom has experienced a glass break-out or when overheating of the bottom has been detected and the tank is in jeopardy of leaking. Once the furnace has been drained and cleaned in the area of damage, refractory material is injected using proprietary equipment, rapidly restoring bottom stability with minimal downtime.

In the event of a glass break-out, the HBR Process enables furnace campaign extension to allow time for refractory sourcing and to meet campaign goals. When applied as a preventative measure, HBR mitigates the risk to equipment and personnel that can result from an unexpected furnace glass break-out.

Each HBR repair is individually engineered to meet furnace specifications, and incorporates Fosbel’s specially designed equipment and application procedures to deliver a long-lasting durable refractory repair that restores furnace bottom integrity.

|

|

|

ادامه مطلب

|

|

|

Back Wall: |

Back Wall: |

|

|

|

Melter Crown: |

Melter Crown: |

|

|

|

Regenerator Skew: |

Regenerator Skew: |

|

|

|

Tuckstone: |

Tuckstone: |

ادامه مطلب

انجام تعمیرات گرم کوره های شیشه توسط شرکت های جدید -جوش سرامیکی

از سال 6 به بعد برای کوره های شیشه دوره ای جدید محسوب میگردد که نیاز به تعمیرات و مراقبت های بیشتر برای افزایش عمر این کوره ها می باشد عدم دقت در انتخاب طراحی درست موجب بوجود امدن مشکلات عدیده ای در این سال ها میگردد که موجب به بار امدن تعمیرات سنگین میگردد لذا شرکتهایی این عملیات های را برعهده میگیرند.........قبل از تعمیر |

در زمان تعمیر |

بعد از تعمیرات گرم |

قبل از تعمیر |

در زمان تعمیر |

بعد از تعمیر |

ادامه مطلب

جوش سرامیکی در صنعت شیشه-جوش سرامیکی در صنعت فولاد-جوش سرامیکی در کوره های اهک-جوش سرامیکی در کوره های کک

|

|

|

خوردگی شدید |

پس از جوش سرامیکی |

یک سال بعد |

2“Welding of breast-wall brick”

Collapse breast-wall brick Repaired breast-wall brick

3“Arch brick welding”

Fracture collapse After repaired

4“ L-style hanging screen welding”

Broken hanging screen Hanging screen welding

6“Melting pool top welding”

|

|

|

| Big whole of melting pool top welding | Being welding | Two years state |

7“Regenerator wall & small furnace welding”

Tilt angle opened Repaired inner angle

Welding and sealing of fragile Two years state

8“Hose Shoe Flame Kiln”

9“Hose shoe flame kiln regenerator partition welding”

Fire is through the wall of hose shoe flame kiln regenerator

partition is common; it will lead to quit production. Applying

traditional method can not be reached sealing and reinforced. Only

ceramic welding could get arrive at reliable result.

Partition is through fire Repaired partition

10“Tuck stone welding”

Broken and collapsed tuck stone Welding tuck stone After repaired

![]() Coking Industry

Coking Industry

Carbon wall brick collapses, perforation; slue pipe leaks, fragile;

Furnace box crack, coal loading port broken, etc, all these are common

damage. Welding can be better than common maintenance way to solve

them.

![]() Iron & Steel Industry

Iron & Steel Industry

When meeting furnace warm-air pipeline breakage and breakage of all

furnaces’ firebox, welding method in hot condition could improve

efficiency of repairing, and get a better result.

![]() Limestone Industry

Limestone Industry

Sleeve-type lime furnace has many advantages, such as: high

productivity, good quality, and small site area. However, arch part is

often in a plug state. Common methods could not get a good result and

harm production.

Repaired arch bridge brick

We design matching materials for lime furnace; after ceramic

welding maintenance, these furnaces have a long life. Our practice

shows that welding is the best and reliable method to repair sleeve

furnace arch brick. It could be a protection of sleeve-type furnace

production.

ادامه مطلب

Using a specially designed video camera endoscopy pictures can be recorded in the hot state of a melting system.

|  |

ادامه مطلب

of the furnace. This is achieved by applying heat to melt the sulphate to a liquid state.

|  |

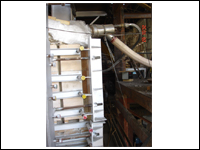

Method

By

placing burners in the base of the Regenerators firing under the rider

arches. The size of the Regenerators to be cleaned will determine the

quantity of burners to be used. Normally two per side is adequate, one,

firing with 45° cone and one firing straight. The 45° cone can be

rotated left and right to fire up the side wall if it is necessary.

ex°Celsius will place the burners through the wicket side by side if

possible, we keep the burners as high as possible and away from the

floor of the Regenerator base, as usuallythere will be a pool of molten

sulphate when the required temperature is attained.

|  |

The custumer will be required to reduce combustion air to a minimum and inversion should be set to 30 minutes, after that ex°Celsius will, start the burners down in the basement on the firing side. With a schedule of max. 50°/h Excelsius will increase the temperature to between 600 to 700°C in order to prevent the chamber from cooling down too much. The furnace operator will have to

make some adjustments to their furnace after starting the ex°Celsius burners, as the furnace pressure may rise. When the temperature is approaching 750°C on the other side, ex°Celsius will carry out visual checks inside the base of the Regenerator looking for any hotspots on brickwork. From 800°C ex°Celsius will start to take optical readings (with a Pyrometer supplied by the customer) on the rider arches for a cross check and to ensure the temperatures are not to high on the arches. Usually, a regenerator clean out takes about 48 to 72 hours.

|  |

ادامه مطلب

Regenerator Cleaning - Decongestion

Regenerator Cleaning – decongestion services is During the period of furnace life, sulphates and batch residue restrict the passage of waste gases and combustion air in & out in the checkers of the regenerators. By applying heat to melt sulphate to a liquid state, the blockages can be cleaned conveniently. Under the rider arches, the high velocity burners are placed at the bottom of the regenerator. For firing, we use two types of cone, one with 45 Degree and another with 90 degree extended cone to clean far side and nearer side of the regenerator respectively. To cover whole rider arch area, this cone can be moved to any side. Depending upon the condition of regenerator, the temperature increases from 40 Deg.C to 50 Deg.C up to 900 Deg.C.

.: Weblog Themes By Pichak :.