يكي از موضوعات جالب در صنعت شيشه مبحث شيشه هاي ضد گلوله است البته قبل از اینکه وارد موضوع این بشویم لازم به یادآوری است که تقريبا هیچ محصولی با کارکرد “شیشه ضد گلوله” وجود ندارد. محصولاتی که به عنوان “ضد گلوله” مطرح هستند تنها بسيار مقاوم در برابر گلوله هستند. هیچ شیشه ای غیر قابل رسوخ نمی باشد؛ ” شیشه های مقاوم در برابر گلوله” تنها تاثیرات مخرب گلوله های شلیک شده را به تاخیر می اندازند. به عبارت دیگر، برای خرد کردن این شیشه ها به بیش از یک گلوله نیاز است. از این رو بهتر است به این شیشه ها ” مقاوم در برابر گلوله” اطلاق شود.

شيشه هاي ضد گلوله چگونه ساخته مي شوند :

در نگاه اول، تفاوت ظاهری مشخصی بین این شیشه ها و شیشه های معمولی وجود ندارد، اما در واقع این شیشه ها بسیار متفاوت هستند. این شیشه ها قادرند بسته به ضخامت شیشه و کالیبر گلوله، در برابر شلیک های متعدد گلوله از خود مقاومت نشان دهند.

مواد مورد استفاده اغلب لایه های پلی کربناتی هستند که بین شیشه ها قرار می گیرد. به این عمل لمینت کردن می گویند. لایه های پلی کربنات مقاومت و انعطاف پذیری قابل توجهی به شیشه می بخشند. برخی از موادی که بین دو شیشه قرار می گیرند عبارتند از : Armormax، Makroclear ، Cyrolon ، Lexan و Tiffak. ضخامت شیشه های ضد گلوله متفاوت می باشد.

مكانيزم عملكرد شيشه هاي ضد گلوله :

هنگامی که گلوله شلیک شده به سطح شیشه ضد گلوله برخورد می کند، لایه شیشه بیرونی سوراخ می شود اما لایه پلی کربناتی داخلی انرژی گلوله را جذب می کند و فشار آن را پخش می کند و بنابراین گلوله قادر به خارج شدن از آخرین لایه نمی باشد. یعنی نمی تواند شیشه را بشکافد و به هدف پشت آن اصابت کند.

برخی از شرکت ها محصولی را با عنوان ” شیشه های ضد گلوله یک طرفه” تولید نموده اند. این محصول طوری طراحی شده است از ورود گلوله جلوگیری می کند اما همزمان امکان تیراندازی از داخل به بیرون جهت دفع مهاجمین وجود دارد.

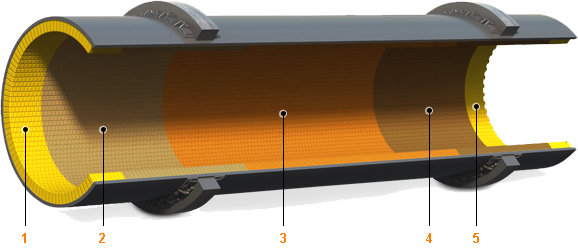

در این محصول از شیشه های تقویت شده که پس از برخورد خرد می شوند و همچنین مانند سایر شیشه های ضد گلوله، از لایه پلیمری مقاوم استفاده می شود. شیشه تقویت شده، لایه بیرونی این محصول را تشکیل می دهد که پس از برخورد گلوله به سطح آن خرد شده و نیروی ناشی از گلوله را پخش میکند و سپس لایه پلیمری داخلی این انرژی را جذب می کند و مانع از نفوذ گلوله می شود. این درحالیست که گلوله شلیک شده از داخل قبل از شکستن شیشه به راحتی لایه پلیمری را سوراخ کرده و بعد شیشه را شکسته و خارج می شود، تنها کمی از سرعت گلوله کاسته خواهد شد در شكل زير اين نوع شيشه ها نمايش داده شده است

اولين شيشه ضد گلوله توسط یک شیمیدان فرانسوی به نام Édouard Bénédictus (1930-1878) اختراع شد، که در سال 1909 حق ثبت اختراع را در این ایده به دست آورد. در شيشه هاي ضد گلوله اوليه از پلاستيك استفاده مي شد كه بین دو ورق شیشه قرار داشت. ایده استفاده از پلاستیک های پلی وینیل در شیشه های چند لایه از سال 1936 انحام شد.

برچسبها: شيشه ضد گلوله

یکی از محققان این طرح ضمن بیان اینکه در تحقیقات انجام شده «لمینیت» برای تقویت شیشه ساخته شد، افزود: جنس این لمینیت از نانو کامپوزیتها است و با استفاده از فیبرهای کربن طراحی و ساخته شده است. فیبرهای کربن در اندازه نانو بوده است و لمینیت تولید شده پس از اعمال بر روی شیشه پس از یک ماه واکنش نشان میدهد و همجنس شیشه خواهد شد و در نهایت موجب افزایش مقاومت آن میشود.

مزایا و ویژگی های لمینیت تولید شده

- این محصول مقاومت شیشه را در برابر ضربه بالا میبرد بهگونهای که حتی در برابر گلوله نیز شیشه را مقاوم خواهد کرد. این مزیت باعث شده است که این محصول برای امور پدافند غیر عامل و استفاده در خودروهای ضد گلوله و خودروهای حمل سوخت قابل کاربرد باشد.

- مقاوم کردن شیشه در برای انفجار؛ تستهای انجام شده نشان می دهد که در زمان انفجار ترکشهای انفجار از شیشه عبور نکرده است.

- عدم تغییر در رنگ شیشه؛ تفاوت لمینیت تولید شده با شیشههای ضد گلوله این است که برای ضد گلوله کردن شیشه باید چند لایه بر روی آن اعمال شود که این امر باعث میشود شیشه سنگین شود و در هر موردی نمیتوان از آن استفاده کرد، از آنجایی ضخامت لمینیت تولید شده 33 میکرون (کمتر از نیم میلیمتر) است، بدون هیچ تغییری اقدام به مقاوم کردن شیشه میکند، ضمن آنکه هیچ تغییری در رنگ شیشه ایجاد نخواهد کرد.

- مقاوم در برابر آتش؛ لمینیت تولید شده تا 30 دقیقه در برابر شعله با دمای 1400 درجه سانتیگراد مقاوم است و پس از 30 دقیقه شروع به واکنش نشان دادن به حرارت و سوختن میکند.

- قادر به جذب اشعه UV است؛ این محصول قادر به جذب 98 درصدی اشعه UV است از این رو اعمال این لمینیت بر روی شیشه موجب خواهد شد تا با اعمال آن بر روی شیشه وسایل منزل که در معرض نور خورشید قرار میگیرند تغییری در رنگ آنها ایجاد نشود.

- لمینیت تولید شده تا 50 درصد جلوی انتقال حرارت را میگیرد که این امر موجب صرفهجویی در مصرف انرژی خواهد شد.

برچسبها: شیشههایی مقاوم در برابر ضربه و حرارت

شرکت جید گلاس (تولید کننده شیشه های نشکن) از شما دعوت می نماید تا شرایط خود را جهت انجام موارد زیر اعلان بفرمایید:

فراهم نمودن نیروی متخصص جهت مدیریت فرایند های نصب، راه اندازی و نظارت و نگهداری دو پایه ژنراتور گاز سوز (گاز طبیعی) CAT 3516-G 1250 KVA. این ژنراتور های بصورت دست دوم خریداری شده اند و هر کدام از آنها 39000 ساعت کارکرد دارد و هم اکنون در محل کارخانه جید گلاس به همراه همه تجهیزات جانبی شامل کنترل پنل ها، فن ها، سیستم های تبادل حرارتی و سند های مربوطه موجود است. لطفا برای موارد زیر شرایط خود را اعلان فرمایید.

1- نصب، راه اندازی و نظارت

الف) نیروی متخصص برای یک ماه (6 روز در هفته) در محل حضور داشته باشد.

ب) هزینه اقامت و رفت و امد توسط شرکت جید گلاس تامین خواهد شد.

ج) ابزار و لوازم مورد نیاز نیروی متخصص توسط شرکت جید گلاس تامین خواهد شد.

2- قرار داد جهت نگهداری و تعمیر به مدت دو سال

الف) نیروی متخصص

ب) تامین قطعات و لوازم مصرفی

لطفا شرایط خود را ارسال فرمایید.

اگر نیاز به اطلاعات بیشتر دارید لطفا با ما تماس بگیرید

با احترام

Dear Sir/Madam

Jade Glass company is pleased to invite you to submit quotation on the items listed below:

Provide expert supervision and management of the final installation, testing and commissioning of two (2) CAT 3516-G 1250KVA natural gas generators. These generators were purchased used, each with 39,000 hours each and are on site in a dedicated power plant, and include all control panels, fans, heat exchange system and documentation

1 Installation, testing and commissioning:

1.a. Manpower - Assume one month on site, working 6 days per week.

1.b Travel and lodging - WILL BE PROVIDED BY JADE GLASS

1.c Support manpower and equipment. ALL WILL BE PROVIDED BY JADE GLASS

2 Two-year maintenance contract:

2.a Manpower

2.b Parts and disposables

Please send your terms and conditions.

if you need to more information don't hesitate to contact us.

Regards

ادامه مطلب

- using the whole primary air for cooling the burner outer pipe

- to bring the whole primary air flow into a swirl intensity of any desire

- steppless swirl adjustment 0 - 40°

- reproducibility of flame shape

- constant burner momentum at any swirl number

- single air jet penetration into the flame / kiln

برچسبها: مشعل هاي مدرن در صنعت سيمان

ادامه مطلب

سيمان و خواصّ آن 1ـ مقدمه جهت احداث هر ساختمان مانند واحدهاي مسكوني ، ساختمانهاي اداري ، مراكز آموزشي، سدهاي خاكي و مخزني، راههاي گوناگون، تأسيسات دريايي و … عوامل گوناگون مورد مطالعه قرار ميگيرند كه نتيجه هر مطالعه، انتخاب پرامتر ويژهاي در آن زمينه است. از جمله زمينههايي كه در هر عمليات ساختماني بايد بررسي شود، مصالح مصرفي آن پروژه است. با عنايت به اهميت اين مطلب، هدف از فراگيري درس مصالح ساختماني ً آشنايي با روش توليد، خواص و كاربردهاي انواع گوناگون مصالح كسب توانايي جهت انتخاب مناسب آنها با توجه به مقتضيات هر پروژه ً ميباشد. 1ـ1ـ مبناي انتخاب مصالح پس از مطالعه مشخصات هر پروژه ساختماني و تعيين نوع و ويژگيهاي مصالح مورد نياز، بايد در بين مصالح موجود و توجه به خصوصيات هر يك از آنها، مواد مطلوب را انتخاب نمود. خواص مصالح گوناگون به دو روش زير بررسي و مطالعه ميشود و در اختيار مصرف كنندگان قرار ميگيرد كه عبارتند از : 1ـ بر اساس استاندارد 2ـ بر اساس گواهي نامه فني [1] در روش استاندارد ، خواص مصالح مورد نظر با آزمايشهاي گوناگون سنجيده ميشود و نتايج با ويژگيهاي داده شده در استاندارد مقايسه ميگردد. براي مثال استاندارد معين ميكند كه زمان گيرش اوليه سيمان نوع 1 بايد 60 دقيقه باشد . حال با روش مشخص شده در استاندارد ، زمان گيرش نمونه سيمان آزمايش و با عدد فوق مقايسه مي گردد. همانطور كه ملاحظه مي كنيد، خواص مورد نظر اينگونه مصالح به صورت اعداد مطلق ارائه شده است. در صورتيكه نتايج آزمايش بر روي نمونه تهيه شده با استاندارد مربوطه مطابقت نداشته باشد، استفاده از آن مصالح مجاز نخواهد بود. در ايران ، مبحث پنج از مجموعه مقررات ملي ساختماني ايران[2] تحت عنوان ًمصالح و فرآوردههاي ساختماني ً به تشريح اين استانداردها ميپردازد. گواهي نامه فني در مورد مصالحي صادر ميشود كه وضعيت مطلوب خواص آنها را نميتواند به صورت اعداد مطلق بيان كرد. به اين مثال توجه كنيد: توليد كنندگان قفل و دستگيره در، نمونهاي از توليدات خود را جهت صدور گواهي نامه فني در اختيار آزمايشگاههاي تحقيقاتي قرار ميدهند. اين نمونهها با نمونههاي ساير توليدكنندگان به صورت تسريع شده آزمايش ميشوند و نتايج بدست آمده، عملكرد اين محصولات را به صورت مقايسهاي نشان ميدهد و آزمايشگاه اين نتايج را به صورت رسمي در قالب گواهينامه فني ارائه مينمايد. اين گواهي نامهها به همراه كالا به مشتري عرضه ميشود و مصرفكننده با توجه به نياز خود و عنايت به محتواي گواهينامه مصالح مورد نياز را انتخاب مينمايد. به عبارت ديگر، در مورد گواهينامههاي فني، انتخاب بر مبناي مقايسه انواع كالا و نياز مشتري صورت ميپذيرد. 1ـ2ـ انواع مصالح ساختماني در كلي ترين تقسيم بندي، مصالح ساختماني به سه دسته تقسيم ميشوند كه عبارتند از: 1ـ سراميكها 2ـ فلزات 3ـ مواد آلي 1ـ2ـ1ـ سراميكها مشخصات اين مصالح عبارت است از : 1ـ به وفور يافت ميشوند. 2ـ از پوسته خارجي زمين بدست ميآيند. 3ـ نسبتاً ارزان قيمت هستند. 4ـ پس از استخراج يا مستقيماً مصرف ميشوند يا با فرايندهايي ساده قابل مصرف خواهند بود. 5ـ معمولاً وزن مخصوص زيادي دارند (سنگين هستند). 6ـ شكننده و تغيير شكل ناپذيرند. 7ـ داراي مقاومت فشاري زياد و مقاومت كششي اندك هستند. شكنندگي و تغيير شكل ناپذيري اين نوع مصالح بدين معناست كه در صورت اعمال نيرويي بيشتر از مقاومت آنها ، بدون آنكه تغيير شكل قابل ملاحظهاي بدهند، گسيخته ميشوند. به عنوان مثال يك ماده سراميكي مانند گچ يا بتن در اثر نيروي خمشي تنها چند درجه خم ميشود و سپس ميشكند. يكي ديگر از خصوصيات مهم مصالح سراميكي مقاومت فشاري نسبتاً زياد و مقاومت كششي كم آنهاست. مقاومت كششي اين مصالح تقريباً 10/1 مقاومت فشاري آنها مي باشد. لذا از اين مصالح عمدتاً در ساخت اعضايي كه تحت فشار قرار مي گيرند ميتوان استفاده كرد. مثلاً در يك تير ساده بارگذاري شده ، قسمتهاي فوقاني تير تحت فشار و بخشهاي تحتاني آن تحت كششند. در صورتيكه اين تير به صورت بتن آرمه طراحي و ساخته شود، بتن در قسمت فوقاني تير جوابگوي بارهاي فشاري وارده ميباشد؛ ولي در قسمت تحتاني تير نميتواند نيروي كششي وارده را تحمل نمايد. لذا در اين قسمت از مقاومت كششي فولاد بهره ميگيرند. ؟ 1ـ2ـ2ـ مصالح فلزي مشخصات اين مصالح عبارت است از: 1ـ معمولاً به صورت اكسيد و گاهي سولفيد در زمين وجود دارند. 2ـ طي فرايندهاي پيچيده تر و معمولاً تحت عمل ذوب قابل مصرف ميشوند. 3ـ از مصالح سراميكي گرانترند. 4ـ از مقاومت كششي و فشاري تقريباً يكساني برخوردارند. 5ـ انعطاف پذيرند. 6ـ وزن مخصوص آنها دامنه گستردهتري را در بر گرفته، به نوع فلز بستگي دارد. مواد اوليه اين فلزات پس از استخراج از زمين به كارخانه ذوب فلزات منتقل شده، طي فرايندهاي نسبتاً پيچيده، فلز مورد نظر از آنها استخراج ميشود. انعطاف پذيري فلزات به معني آن است كه اين مصالح در اثر اعمال نيرو پيش از گسيخته شدن ، تغيير شكل زيادي از خود نشان ميدهند. به عبارت ديگر شكل پذيرند. 1ـ2ـ3ـ مواد آلي در حاليكه اولين ماده آلي كه بشر آن را در ساختمان سازي به كار گرفته چوب بود، امروزه مصرف اين مصالح مخصوصاً در ايران به طور چشمگيري كاهش پيدا كرده است. از نيمه دوم قرن بيستم، پليمرها و پلاستيكها وارد صنعت ساختمان شدند و با سرعت شگرفي پيشرفت كردند. پلاستيكها ـ كه از واحدهايي به نام مونومر ساخته ميشوند ـ داراي مواد اوليه بسيار ارزان هستند و در كارخانههاي پتروشيمي توليد ميشوند. امتياز عمده پلاستيكها ، پوشش طيف گستردهاي از خواص است. مثلاً دامنه وزن مخصوص پلاستيكها، از حدود 01, 0 وزن مخصوص آب تا حدود 5, 2 برابر وزن مخصوص آب را ميپوشاند. مقاومت آنها از حدود بسيار اندك شروع ميشود و تا مقادير فوقالعاده زياد ادامه دارد و … . 2ـ سيمان[3] به طور كلي به هر مادهاي كه خاصيت چسبانندگي داشته باشد و بتواند مواد را به يكديگر بچسباند، سيمان گفته ميشود.چسبانندهها در صنعت ساختمان بيشتر جهت چسباندن سنگدانهها، قطعات بزرگتر سنگي، آجرها و … به يكديگر به كار ميروند. طبيعتاً اولين ماده سيماني كه به استخدام بشر درآمد ، گل بود كه هنوز هم بقاياي ساختمانهاي گلي در مناطق كويري قابل مشاهده است. در طول ساليان مختلف ، مواد گوناگوني به عنوان سيمان به كار رفت و امروزه چسبانندههاي بسيار متنوعي شامل انواع ملاتهاي سيماني، ملاتهاي گچي ، چسبهاي پليمري و… در دست است. امروزه عمده ترين سيماني كه مورد استفاده قرار ميگيرد، سيمان پرتلند ميباشد كه به طور مشروح در ادامه مورد بحث قرار ميگيرد. 2ـ1ـ تاريخچه سيمان پرتلند[4] يكي از مهمترين مشكلات سيمان گلي، عدم مقاومت در برابر آب بود. اين مهم بشر را بر آن داشت تا تحقيقات گوناگوني جهت دسترسي به سيمان ضد آب انجام دهد و نتيجه اين تحقيقات ، كشف سيماني به نام ساروج[5]بود. ساروج تركيبي است از آهك، خاكستر، ماسه، خاك رس و لويي[6] كه در مقايسه با گل در برابر رطوبت مقاوم است. در ايران باستان از ساروج براي ساختن آب انبارها، آبگيرها و ساير سازههايي كه ميبايست خاصيت آببندي ميداشتند استفاده ميشد. امروزه با ابداع سيمان پرتلند، مصرف ساروج تقريباً متوقف شده است. در قرن 18 به سال 1756 ميلادي هنگامي كه جان اسميتون[7]مأمور بازسازي برج چراغ دريايي اديستون[8] گرديد، مطالعاتي را جهت دستيابي به يك سيمان مناسب انجام داد و به اين نتيجه رسيد كه بهترين سيمان وقتي بدست ميآيد كه در مخلوط آن از سنگ آهك و خاك رس استفاده شود. در سال 1824، ژوزف آسپدين[9] به اين نتيجه رسيد كه جهت بدست آوردن سيماني مناسب، مخلوط سنگ آهك و خاك رس بايد حرارت داده شود و بالاخره در سال 1845، آيزاك جانسون[10] سيمان پرتلند را به صورتي كه امروزه شناخته ميشود ، به نام خود ثبت كرد. امروره شيوه كلي توليد سيمان پرتلند بدين صورت است كه پس از استخراج مواد اوليه (سنگ آهك و خاك رس) و آماده كردن آنها، مخلوط را تا دماي بيش از حرارت ميدهند. حاصل اين فرايند كلينكر [11] است كه آن را پس از سرد شدن با 3 الي 4 درصد وزني سنگ گچ آسياب ميكنند تا پودر سيمان پرتلند بدست آيد. لازم به ذكر است نام پرتلند به جهت تشابه رنگ و كيفيت سيمان سخت شده با سنگ آهكي كه در اطراف شهر پرتلند در ناحيه دُرست[12] انگلستان وجود دارد، مورد استفاده قرار گرفته است. 2ـ2ـ توليد سيمان پرتلند به طور كلي توليد سيمان پرتلند مراحل مختلفي دارد كه در ادامه به آن اشاره خواهند شد. لكن پيش از ذكر آنها بيان اين مطلب ضروري است كه صنعت سيمان داراي دو عيب عمده زير است: 1ـ مصرف انرژي بسيار بالا 2ـ ايجاد آلودگي محيط زيست و محققين و صنعتگران همواره در تلاش جهت تغيير خط توليد به گونهاي هستند كه اين معايب تا حد امكان مرتفع گردد. 2ـ2ـ1ـ انتخاب محل براي احداث كارخانه انتخاب محل مناسب جهت احداث كارخانه توليد سيمان با عوامل چندي در ارتباط است كه عبارتند از : 1ـ كارخانه به معادن مواد اوليه (سنگ آهك و خاك رس) نزديك باشد. 2ـ ظرفيت معادن مواد اوليه پاسخگوي نياز دراز مدت كارخانه باشند. 3ـ كيفيت مواد اوليه در حد قابل قبولي باشد. 4ـ كارخانه به قطبهاي مصرف نزديك باشد. همانطور كه مشاهده ميشود، عوامل يك و چهار مربوط به هزينه حمل و نقل در صنعت سيمان است. از آنجا كه مواد اوليه به كارخانه و سيمان توليدي به قطبهاي مصرف بسيار بالاست، محل كارخانه بايد در جايي باشد كه اين هر دو مسافت حتيالمقدور كمينه باشند. عوامل دو و سه نيز در ارتباط با انتخاب معادن مناسب جهت قرضه كارخانه است. يك معدن مناسب بايد اولاً از نظر كيفيت داراي مواد قابل قبولي باشد. ثانياً از نظر كميت بتواند حداقل بين 100 تا 150 سال مواد اوليه كارخانه را تأمين نمايد. در غير اين صورت ممكن است ساخت كارخانه از نظر اقتصادي به صرفه نباشد. از آنجا كه در ايران بيشتر سنگها آهكي به صورت رسوبي در قالب كوه هستند و در دشتهاي مجاور اين كوهها معادن خاك رس موجود است. معمولاً حد فاصل اين كوهها و دشتها محل مناسبي جهت احداث كارخانه است. 2ـ2ـ2ـ استخراج و انتقال مواد اوليه جهت استخراج سنگ آهك معمولاً از عمليات آتش باري[13] استفاده ميشود. بدين صورت كه با استفاده از مواد منفجره قسمتهاي مورد نظر از كوه را منفجر ميكنند و سنگ آهك را به صورت قطعات سنگي درشت بدست ميآورند. همچنين در استخراج خاك رس نيز، به دليل سختي نسبتاً پايين معادن آن ، معمولاً از لودر(بيل مكانيكي[14])، بيلهاي مكانيكي پرقدرت[15] و بيلهاي كششي[16] استفاده ميشود. پس از استخراج مواد اوليه آنها را با استفاده از واگن، تسمه نقاله يا كاميونهاي ويژه حمل مواد اوليه به كارخانه منتقل ميكنند. 2ـ2ـ3ـ سنگ شكن[17] سنگ آهكي كه از معدن بدست ميآيد، در بدو ورود به كارخانه ، به قسمت سنگ شكن منتقل ميشود. سنگ شكنها كه وظيفه خرد كردن قطعات بزرگ سنگ و ايجاد قطعات كوچكتر را بر عهده دارند، داراي انواع گوناگون همچون سنگ شكنهاي فكي[18]، چكشي[19] و دوراني[20] ميباشند. در زير سنگ شكنها ، سرند[21] اوليه وجود دارد كه خرده سنگهاي شكسته در سنگ شكن ، روي آن ميريزند. قطعات مناسب خرده سنگها كه از سرند اوليه عبور كنند، به قسمت دپوي مصالح منتقل مي شوند و قطعات درشتي كه روي سرند باقي ميمانند، مجدداً به سنگ شكن باز مي گردند . 2ـ2ـ4ـ دپوي[22]مصالح مواد اوليه تا زمان مصرف در قسمتي از كارخانه انبار ميشوند . از آنجا كه مواد اوليه نسبتاً ناهمگن و غير يكنواخت است و سيمان توليدي بايد كاملاً يكنواخت باشد، شيوه انباشتن و برداشت مصالح به گونهاي است كه تا حدودي اين هدف را تامين كند. بدين منظور از روش ًباند همگن سازً استفاده ميشود. در اين روش ماشين مخصوصي كه داراي يك بازوي متحرك در بالاست، در طول قسمت دپو بر روي ريل حركت ميكند و مواد آماده شده را توسط تسمه نقاله به بالا منتقل كرده ، با استفاده از بازوي متحرك، در كنار مسير حركت خود تخليه ميكند. نتيجه اين عمل در طول حركت رفت و برگشتي ماشين، ايجاد يك خاكريز از مصالح مورد نظر در امتداد مسير حركت است. هر ماشين مي تواند دو خاكريز در طرفين خود ايجاد كند و هر كارخانه بسته به حجم توليد، به تعدادي از اين ماشينها مجهز است. در هر صورت مواد اوليه در لايههاي افقي بر روي هم ذخيره ميشوند. در صورت برداشت با مقاطع عمودي، قسمت برداشتي تقريباً شامل كليه لايهها خواهد بود. ؟ 2ـ2ـ5ـ آسياب گلولهاي در فرايند آماده سازي مواد اوليه جهت تهيه سيمان، بايد اين مواد كاملاً به شكل پودر درآيند. بدين منظور از آسياب گلولهاي[23](ساچمهاي) استفاده ميشود. آسياب گلولهاي استوانهاي است كه محور آن با افق زاويه كوچكي ميسازد وداراي ابعاد گوناگون همچون 10×4 متر است. داخل اين آسياب ، گلولههايي است كه در قسمتهاي اوليه آن بزرگترند و هرچه به انتهاي آسياب نزديك شود، كوچكتر ميگردند. شيوه كار چنين است كه در حاليكه استوانه ميچرخد، اين مواد با گلولهها بالا ميروند و از بالاترين نقطه سقوط ميكنند. توالي اين صعود و سقوط ، منجر به آسياب شدن مواد ميشود. مواد اوليه از قسمت ورودي آسياب داخل ميشوند و در اثر حركت چرخشي و شيب استوانه به سمت خروجي پيش ميروند و به صورت پودر از انتهاي آن خارج ميشوند. سنگ آهك و خاك رس هر يك در آسيابهاي جداگانهاي آسياب ميشوند و پودر آنها در سيلوهاي مخصوص نگهداري ميشود. تفاوت آسياب خاك رس با سنگ آهك آنست كه به دليل مرطوب بودن نسبي خاك رس، آسياب كردن آن با حرارت همراه است تا پودر خاك رس به صورت كاملاً خشك بدست آيد. 2ـ2ـ6ـ تهيه خوراك كوره پس از آماده شدن پودر سنگ آهك وخاك رس ، نوبت به تهيه خوراك كوره ميرسد. اين عمل روشهاي گوناگوني دارد و بر همين اساس ، روشهاي مختلف توليد سيمان را دستهبندي ميكنند. بدين منظور چهار شيوه وجود دارد كه در ادامه به آنها اشاره ميگردد. 2ـ2ـ6ـ1ـ روش تر داخل حوضچههايي را از آب پر ميكنند و سنگ آهك ، خاك رس و ديگر تركيبات لازم را به نسبت معين به آن ميافزايند . يك بازوي مكانيكي همزن وظيفه اختلاط مواد و جلوگيري از ته نشين شدن آنها را بر عهده دارد. البته ممكن است از دميدن هواي فشرده از زير حوضچه به داخل آن هم استفاده شود. از دوغاب بدست آمده نمونه برداي كرده ، در آزمايشگاه تجزيه ميكنند تا نسبت مواد در آن را تشخيص دهند. بدين ترتيب كمبود مواد و تركيبات در دوغاب را تعيين و با استفاده از سيلوهاي كمكي ، مواد لازم را به ميزان كافي اضافه مي كنند تا دوغاب (لجن)[24]با تركيبات مناسب بدست آيد. دوغاب آماده شده را به كوره پخت سيمان ميبرند. 2ـ2ـ6ـ2ـ روش نيمه تر در اين شيوه، دوغاب بدست آمده از روش تر را پيش از آنكه به كوره بفرستند، داخل فيلترهايي به شكل آكاردئون ميفشارند تا آب آن گرفته شود. حاصل ، خمير سختي خواهد بود كه پس از بريدن آن به شكل استوانههاي كوچك ، اين قطعات بدست آمده را به كوره ميفرستند. ؟ 2ـ2ـ6ـ3ـ روش نيمه خشك در اين روش، مواد اوليه را بر روي سينيهاي دواري به نام ًدستگاه گلوله سازً ريخته ، چهار الي پنج درصد آب اضافه ميكنند . حركت دوراني سيني و رطوبت موجود باعث پيوستن پودر مواد اوليه به يكديگر و ايجاد گلولههايي به نام اماج ميشود. اين گلولهها خوراك كوره خواهند بود. 2ـ2ـ6ـ4ـ روش خشك در اين روش، پودر سنگ آهك و خاك رس به صورت خشك با يكديگر مخلوط ميشوند و نمونههايي از آن تهيه ميشود. اين نمونهها در معرض تابش اشعه X قرار ميگيرند و بازتاب اشعه تحليل ميشود. از آنجا كه هر ماده بازتاب مخصوصي از اشعه X دارد، با تحليل طيفهاي بازتابي از نمونه ميتوان درصد مواد گوناگون در نمونه را تعيين و نسبت به تنظيم آنها اقدام كرد. مخلوط حاصل به همان صورت خشك خوراك كوره خواهد بود. ؟ 2ـ2ـ 7ـ كوره هنگاميكه خوراك كوره به هر يك از چهار روش فوق آماده شد، بايد در دماي حدود1400 درجه سانتيگراد حرارت ببيند تا فعل و انفعالات لازم به وجود آيد. بدين منظور از دو نوع كوره استفاده ميشود. 2ـ2ـ7ـ1ـ كوره قائم[25] كوره قائم، استوانهاي است ايستاده به قطر معمولاً 2 تا 3 متر و ارتفاع 7 الي 10 متر كه داخل آن با لايهاي از آجر نسوز پوشيده شده است. خوراك كوره از بالا همراه با درصدي پودر ذغال كك وارد كوره ميشود كه ذغال در مجاورت آتش و دميدن هوا از پايين كوره مشتعل گشته، حرارت لازم را تأمين ميكند. آنچه به صورت تفاله از پايين كوره خارج ميشود، كلينكر نام دارد و جهت توليد سيمان از آن استفاده ميشود. در حاليكه اين كوره سيستم بسيار سادهاي داشته، زود به بهره برداري ميرسد، غير يكنواختي كلينكر توليد شده ، هزينه پرسنلي زياد ، توليد كم و مصرف ذغال كك گران قيمت از مهمترين معايب آن به حساب ميآيد. علت عدم يكنواختي كلينكر آنست كه برخي از خواركهاي كوره بيشتر حرارت ميبينند و بعضي كمتر. 2ـ2ـ7ـ2ـ كوره گردنده افقي[26] كوره گردنده افقي استوانهاي است فلزي به قطر حدود 3 تا 4 متر و طول كافي كه گاهي تا 160 متر نيز ميرسد. محور اين كوره با افق زاويه كوچكي ميسازد تا مواد وارد شده از بالا، در اثر حركت دوراني و شيب كوره به سمت پايين آن منتقل شوند. حرارت لازم كوره توسط مشعلي كه در قسمت انتهايي قرار گرفته و جريانهاي گرم و حرارت را از انتهاي كوره به سمت ابتداي آن برقرار ميكند تأمين ميشود. از آنجا كه دما در داخل كوره بسيار زياد است، جهت گيري از انتقال آن به بدنه كوره ، قسمت داخلي آنرا با يك لايه آجر نسوز و همچنين عايق حرارتي (معمولاً پشم شيشه يا پشم سنگ) ميپوشانند. در صورت خاموش كردن كوره ، تغييرات دمايي بسيار زياد حاصله (در حدود 1400 درجه)، ايجاد شوك حرارتي ميكند و باعث تخريب بخشهاي دروني كوره ميشوند. لذا حتيالمقدور بجز در موارد ضروري يا تعمير نبايد كوره را متوقف نمود. مواد اوليه از بالا وارد كوره ميشوند. در قسمت ابتدايي كوره، مواد در دمايي حدود 800 درجه كاملاً خشك ميشوند. در قسمت بعدي و در دمايي حدود 1000 درجه، سنگ آهك كلسينه ميشود. يعني آن خارج ميشود. در قسمت انتهايي كوره حدود 25% مواد تحت دمايي بيش از 1400 درجه ذوب ميشوند كه اين پديده همراه با حركت دوارني كوره باعث چسبيدن ساير مواد به يكديگر و توليد كلينكر ميگردد. اين كلينكر به عنوان محصول نهايي كوره از قسمت انتهايي آن خارج ميشود. ؟ 2ـ2ـ8 ـ جلوگيري از اتلاف انرژي همانطور كه اشاره شد، در كورههاي گردنده افقي دو جريان مخالف هم برقرار است: 1ـ جريان مواد از بالا به پايين. 2ـ جريان هواي گرم از پايين به بالا خروج كلينكر از پايين كوره و هواي گرم از بالاي كوره ،باعث اتلاف بخش عظيمي از حرارت كوره و انرژي ميشود. لزوم مقابله با اين پديده ، به ابداع شيوههاي گوناگوني منجر شد كه در ادامه خواهد آمد. 2ـ2ـ8 ـ1ـ پيش گرمكن[27] پيش گرم كن متشكل از ظروفي به شكل مخروطهاي ناقص معكوس است كه در بالاي ورودي كوره نصب ميشوند و مواد پيش از ورود به كوره، داخل آن ميگردند. هواي گرم خروجي از بالاي كوره داخل اين ظرفهاي مخروطي شده، باعث گرم شدن مواد اوليه در آن ميشود. اين مسأله هم باعث خشك شدن نسبي مواد و هم گرم شدن آنها ميگردد و لذا به همين مقدار ميتوان از طول كوره كاست ! پيش گرم كن مجهز به يك فن دمنده و تيغههايي در مسير است كه جريان هوا پس از تنظيم سرعت توسط فن، در برخورد با تيغهها آشفته شده ، مواد اوليه را در خود شناور نگاه ميدارد و گرم ميكند. 2ـ2ـ8 ـ2ـ پيش كلسينه كن[28] پيش كلسينه كن همانند پيش گرم كن بر مبناي استفاده هرچه بيشتر از انرژي تلف شده در بالاي كوره ابداع شده است. پيش كلسينه كن بين پيش گرم كن و كوره نصب ميشود و درصدي از مواد در اثر حرارت آن كلسينه ميشوند. لذا به همين ميزان ميتوان از طول كوره كاست و در انرژي و هزينه آن صرفه جويي نمود! 2ـ2ـ8 ـ3ـ كولر زنجيري[29] قبلاً اشاره شد كه بخش قابل توجهي از حرارت و انرژي كوره در قسمت انتهايي به دليل خروج كلينكر داغ صورت ميپذيرد. از طرفي كلينكر بدست آمده از كوره ـ كه دمايي بيش از 1400 درجه دارد ـ به همان صورت داغ قابل مصرف نيست و بايد پيش از ادامه فرايند سيمان سرد شود. اين دو نكته سبب بكار گيري سيستمي به نام كولر شد تا هر دو منظور را تأمين كند. كولرها انواع مختلفي دارند و سيستم عمومي آنها بدين شرح است كه كلينكر داغ از كوره وارد كولر ميشود و تحت اثر جريان هواي خنك قرار ميگيرد. از طرفي هوايي كه در مجاورت كلينكرهاي داغ گرم شده است، به داخل كوره هدايت ميشود و ميزان انرژي لازم جهت گرم كردن را كاهش ميدهد. يكي از انواع كولرها، كولر زنجيري است كه در آن ، كلينكرها پس از خروج از كوره بر روي يك شبكه زنجيري ريخته ميشوند و از پايين تحت دمش هوا قرار ميگيرند. جريان هوا در حركت به بالا از ميان كلينكرها ، آنها را خنك كرده، خود گرم ميشود به داخل كوره ميرود. 2ـ2ـ8 ـ4ـ كولر اقماري كولرهاي اقماري عملكردي مشابه كولرهاي زنجيري دارند و به صورت استوانههايي با طول معين در قسمت انتهايي كوره نصب ميشوند. اين استوانهها از داخل به درون كوره راه دارند. هنگاميكه كوره ميچرخد و كلينكر آماده شده به انتهاي آن ميرسد، هر بار كه يكي از استوانهها در پايين كوره قرار ميگيرد، مقداري كلينكر داخل آن ميريزد. جريان هوايي كه از درون هر استوانه برقرار است، پس از خنك كردن كلينكرها به مشعل كوره منتقل ميشود و از اين طريق باعث صرفهجويي در مصرف سوخت كوره ميشود. ؟ 2ـ2ـ9ـ فيلترهاي الكترواستاتيك هواي خروجي از بالاي كوره ، پس از عبور از پيش گرم كن، در نهايت وارد جو ميشود. اين هوا داراي مقدار قابل ملاحظهاي ذرات ريز معلق است كه در صورت عدم بازيافت ، باعث آلودگي محيط زيست ميشود. جهت جدا كردن اين ذرات از هوا ، از فيلترهاي گوناگون استفاده ميشود. يكي از انواع اين فيلترها ، فيلتر الكترواستاتيك است. در اين سيستم، صفحاتي فلزي با بار مثبت الكترواستاتيكي در مسير خروجي هوا قرار ميگيرند و ذرات هوا پيش از ورود به فيلتر به وسيله جريان برق فشار قوي، به بار منفي باردار ميشوند. ذرات با بار منفي به سمت صفحات با بار مثبت جذب ميشوند و هواي خروجي عاري از آنها ميگردد. هنگاميكه ضخامت ذرات روي صفحات به حد معيني برسد، با دستگاههاي لرزاننده صفحات را تميز ميكنند. ذرات بدست آمده در صورت دارا بودن قابليت مصرف ، به قسمت خوراك كوره بازگردانده ميشوند. لازم به ذكر است اين صفحات در اثر رطوبت و اسيدي بودن گازهاي كوره زنگ ميزنند و بايد هر از چندگاهي تعويض شوند. 2ـ2ـ10ـ آسياب نهايي كلينكر كلينكر خارج شده از كولر دمايي در حدود 300 درجه دارد كه هنوز مناسب ادامه روند توليد سيمان نيست ، لذا آن را در انبارهاي سرپوشيدهاي به مدت 5 تا 6 روز قرار ميدهند تا دماي آن در مجاورت هوا به كمتر از 100 درجه ، يعني حدود60 درجه برسد. حال اين كلينكر را همراه با حدود3% وزني سنگ گچ به وسيله آسيابهاي گلولهاي آسياب ميكنند و پودر حاصل را با استفاده از سرند الك مينمايند. ذرات درشتتر از اندازه الك به آسياب بازگردانده ميشوند. آنچه در نهايت بدست ميآيد، پودر سيمان پرتلند است كه داراي 10×1 يا 10×11 ذره سيمان است. بعداً خواهيم ديد كه سنگ گچ در زمان گيرش سيمان مؤثر است. 2ـ3ـ انتقال سيمان به محل مصرف سيمان پس از توليد در سيلوهاي مخصوص ذخيره ميشود تا از آنجا به كارگاه منتقل گردد. انتقال سيمان به دو شكل انجام ميشود كه عبارتنداز: 1ـ پاكتي 2ـ فلهاي در روش پاكتي، سيمان در پاكتهاي استانداردي بسته بندي و راهي بازار مصرف ميشود. مطابق استاندارد ، كيسهها بايد در وزنهاي 25 يا50 كيلوگرم و حداقل داراي سه لايه كاغذي باشند كه جهت جلوگيري از نفوذ رطوبت ، بين دو تا از لايهها بايد غيراندود يا يكي از جنس پلاستيك باشد. بر روي پاكتهاي سيمان بايد علامت تجاري كارخانه ، نام توليد كننده، نوع سيمان، وزن كيسه و تاريخ توليد با رنگ مخصوص به تيپ هر سيمان نوشته شده باشد. در روش فلهاي، ماشين مخصوص حمل سيمان[30] در زير سيلو بارگيري كرده، بار خود را به سيلوي كرگاه منتقل ميكند. هنگام تخليه ماشين حمل سيمان، پس از اتصال لوله رابط به سيلو، با افزايش فشار و برقراري جريان هوا در لوله ، ذارت سيمان همانند سيال به داخل سيلو منتقل ميشوند. 2ـ4ـ فساد سيمان دو عامل باعث فساد سيمان ميشود كه عبارتند از: 1ـ جذب رطوبت از محيط 2ـ جذب از هوا فساد سيمان در اثر رطوبت را هيدراته شدن [31]و در اثر جذب را كربناته شدن[32] گويند. به منظور جلوگيري از فاسد شدن سيمان در كارگاه، نكات چندي در مورد انبار كردن و استفاده از سيمان بايد مدنظر قرار گيرد كه به آنها اشاره مينماييم. 1ـ در صورت انتقال سيمان از كارخانه به كارگاه به صورت كيسهاي ، حتماً سطح بارگير تريلي با برزنت يا پلاستيك پوشيده شود. 2ـ هنگام تخليه و انتقال كيسهها از پاره شدن آنها جلوگيري شود. 3ـ كيسههاي رسيده به كارگاه در انبارهاي سرپوشيده نگهداري شوند يا روي آنها روكش پلاستيكي قرار گيرد. 4ـ به هيچ وجه كيسهها روي زمين چيده نشوند. براي قرار دادن كيسهها از سطوح چوبي كه سطح آنها حداقل cm20 از زمين فاصله دارد استفاده شود. 5ـ حداكثر تعداد 12 كيسه سيمان روي يكديگر قرار داده شوند. 6ـ هيچگاه بيش از مقدار مورد نياز و پيش از زمان لازم ملات درست نشود. در مورد اول و سوم، جذب رطوبت در اثر بارش احتمالي مد نظر بوده است. مورد دوم مربوط به جذب رطوبت و هواست. چهارمين مورد به جذب آب از زمين در اثر عوامل مختلف همچون جاري شدن آب در كارگاه اشاره دارد. در صورت وجود فاصله مناسب بني سطح چوب و زمين، جريان هوا زير كيسهها برقرار شده ، از مرطوب شدن آنها جلوگيري ميكند (شكل 2ـ6) . عدم رعايت نكته پنجم باعث ميشود سيمان در كيسههاي زيرين تحت فشار قرار گيرد و در اثر جذب اندكي رطوبت كلوخه شود (شكل 2ـ6). نكته ششم نيز در اين رابطه است كه اگر احتمالاً يكي از محمولههاي رسيده به كارگاه فاسد يا داراي هر ايراد ديگري باشد، بتوان آن محموله را به راحتي شناسايي و جدا كرد . آخرين مسأله به فاسد شدن سيمان و عدم كارايي ملات در اثر سپري شدن زمان گيرش آن اشاره دارد. ؟ 2ـ5ـ عناصر و خواص سيمان در فرايندهاي توليد و مصرف سيمان، به طور عمده در دو مرحله با تغييرات شيميايي مواجه هستيم: 1ـ هنگاميكه مواد در دماي بيش از 1400 درجه كوره با يكديگر فعل و انفعال شيميايي انجام ميدهند. 2ـ هنگام مخلوط شدن سيمان با آب و انجام واكنش هيدراتاسيون . در سيمان عناصر گوناگوني همچون كلسيم، سيليسيم، آلومينيوم ، آهن ، منيزيم، سديم، پتاسيم و گوگرد وجود دارد. البته بيشتر اين عناصر به صورت اكسيد وجود دارند. يعني CaO، . (در شيمي سيمانCaO را با C، را باS، را با A و را با F نمايش ميدهند.) به اين تركيبات،اكسيدهاي ساده سيمان گويند. برخي از اين تركيبات در فرايندهاي دروني كوره با يكديگر تركيب شده، اكسيدهاي مركب زير را به وجود ميآورند: دي كلسيم سيليكات ، تري كلسيم سيليكات ، تري كلسيم آلومينات ، تتراكلسيم آلومينات فريت مقادير اكسيدهاي ساده و مركب در آزمايشگاه تعيين ميشوند . لكن سري فرمولهاي تجربي باجو[33] نيز در محاسبه مقادير اكسيدهاي مركب كاربرد دارند. اين فرمولها عبارتنداز: هر كدام از اكسيدهاي مركب ، مسؤول بخشي از خواص سيمانند. قسمت عمده سيمان از سيليكاتهاي كلسيم (حدود 50 درصد و بين 20 تا25 درصد ) تشكيل ميشود و كليه خواص مفيد همچون چسبندگي ، ثبات ، مقاومت و … مربوط به آنهاست. تفاوت با در آنست كه با آب سريع واكنش داده ، مقاومت اوليه را همراه با حرارت هيدراتاسيون زياد توليد ميكند. اما كندتر واكنش نشان داده ، با توليد حرارت هيداراتاسيون كمتر، تأمين مقاومت نهايي سيمان را بر عهده دارد. به عبارتي مقاومت هفت روز اول توسط و مقاومت تا 28 روز و به بعد توسط تأمين ميشود. در كوره خود به خود توليد ميشود و تنها ميتوان ميزان آن را كم كرد. اكسيدي است ناپايدار كه در مجاور عوامل سولفاتي فوراً به ماده ديگري به نام اترنژيت تبديل ميشود. اترنژيت در اثر جذب آب، افزايش حجم پيدا ميكند كه باعث ترك خوردن بتن ميشود. اين پديده را اصطلاحاً حمله سولفاتها[34]گويند. با آب به سرعت واكنش داده، گيرش حاصل مي كند. جهت جلوگيري از بروز اين پديده ـ كه به آن گيرش آني ميگيرند ـ هنگام آسياب نهايي كلينكر به آن بين 3 تا 4 درصد سنگ گچ ميافزايند. سنگ گچ با واكنش ايجاد ميكند و سولفو آلومينات كلسيم نامحلول به وجود ميآورد و از اين طريق از ظهور گيرش آني جلوگيري مينمايد. بعداً خواهيم ديد جهت تهيه سيمان ضد سولفات (تيپ5) درصد را كاهش ميدهند. نقش چنداني در خواص سيمان ندارد و صرفاً به عنوان كاتاليزور حرارتي ايفاي نقش ميكند؛ به گونهاي كه اگر نباشد، دماي پخت لازم در كوره مقداري بسيار بيشتر ا ز1400 درجه خواهد بود. 2ـ6ـ5ـ ضريب اشباع آهكي[35] ضريب اشباع آهكي (L.S.F)گوياي نسبت سنگ آهك به خاك رس است و از فرمول ذيل محاسبه ميشود. در آزمايشگاه پس از تجزيه سنگ آهك و خاك رس ، مقادير تركيبات مورد نظر در فرمول L.S.F را محاسبه كرده ،ضريب اشباع آهكي را بدست ميآورند. مطابق آيين نامه مقدار اين ضريب بايد بين 66،0 و 02،1 باشد: اگر ضريب اشباع آهكي كمتر از 66،0 باشد، بدان معناست كه مقدار سنگ آهك در سيمان كم است و سيمان مقاومت كافي ندارد. اگر اين ضريب از 02،1 تجاوز كند، بدان معني است كه ميزان سنگ آهك بيش از مقدار لازم جهت تركيب با خاك رس است . مازاد سنگ آهك، در اثر حرارت زياد كوره و فعل و انفعالات پيچيده آن به «آهك سوخته شده آزاد» تبديل ميشود. تفاوت آهك سوخته شده آزاد با آهك در آنست كه تغيير حجم آهك در مجاورت آب در چند لحظه انجام شده ، پايان ميپذيرد؛ حال آنكه اين پديده در مورد آهك سوخته شده آزاد، بسيار آهسته و طي چند سال صورت ميگيرد و اگر اين سيمان در ساخت بتن بكار رود، باعث ترك خوردن آن ميشود . 2ـ6ـ11ـ زمان گيرش[36] تغيير وضعيت ژل سيمان از حالت خميري به حالت جامد را گيرش گويند. زمان گيرش سيمان از آن جهت حائز اهميت است كه كليه عمليات انتقال ، پمپ ، در قالب ريختن و احتمالاً پرداخت سطحي بتن فقط در اين بازه زماني ممكن است. به طور كلي دو نوع زمان گيرش در مورد سيمان لحاظ ميشود كه عبارتند از : 1ـ زمان گيرش اوليه 2ـ زمان گيرش نهايي آييننامه حداقل گيرش اوليه را يك ساعت و حداكثر زمان گيرش نهايي را 10 ساعت (براي سيمانهاي معمولي) ميداند. زمان گيرش با دستگاهي به نام ويكات (به نام شيميدان فرانسوي) مطابق شكل 2ـ12 سنجيده ميشود. اين دستگاه شامل يك بازوي متحرك متصل به ميلهاي عمودي است كه تشكيلات سوزن همراه با عقربه نفوذ بر روي اين بازو نصب است و در كنار آن صفحه مدرج عمودي قرار دارد. در كنار ميله عمودي و زير بازوي متحرك يك مخلوط ناقص بر روي صفحه پايه قرار دارد. تشكيلات سوزن شامل ميلهاي عمودي است كه در يك طرف آن سوزني با سطح مقطع دايره به قطر mm10 و در سر ديگر سوزني به مساحت 1 قرار دارد. از طرف با قطر mm10 براي تعيين ميزان آب متعارف استفاده ميشود(بخش 2ـ6ـ10) . ؟ جهت تعيين زمان گيرش اوليه[37]، خميري از سيمان مورد نظر با درصد آب متعارف ميسازند و از لحاظ اختلاط آب و سيمان ، زمان سنج را به كار مياندازند. سپس ظرف مخروطي را از خمير حاصل پر كرده ، سطح آن را صاف ميكنند و نوك سوزن به سطح قاعده 1 را بر سطح آن به صورت مماس قرار ميدهند. آنگاه پيچ ميله را شل ميكنند تا سوزن تحت وزن خود و ميله(gr300) به داخل خمير سيمان فرو رود. ميزان نفوذ سوزن در خمير سيمان از روي صفحه مدرج قرائت ميشود(ممكن است سوزن به طور كامل در خمير فرو رود). اين آزمايش در فواصل زماني معين تكرار و هر بار ميزان نفوذ سوزن در خمير سيمان يادداشت ميشود. مطابق تعريف، زمان گيرش اوليه زماني است كه سوزن با سطح مقطع 1 به اندازه mm2 در خمير سيمان نفوذ كند. با رسم نمودار ميزان نفوذ ـ زمان ميتواند زمان گيرش اوليه را بدست آورد(شكل 2ـ13). ؟ جهت بدست آوردن زمان گيرش نهاي[38]،به شيوهاي مشابه فوق و با استفاده از سوزن مخصوص به خود عمل ميشود. سوزن گيرش نهايي همانند سوزن گيرش اوليه با اين تفاوت است كه يك كلاهك به گونهاي بر روي آن نصب شده كه قاعده آن mm5,0 تا سر سوزن فاصله دارد (شكل 2ـ14). ؟ مطابق تعريف ، زمان گيرش نهايي زماني است كه نوك سوزن مخصوص به اندازه mm5,0 در خمير نفوذ كند يا قاعده كلاهك بر روي سطح خمير بنشيند. ؟ در اينجا متذكر ميشويم كه در زمان بتن ريزي ممكن است با دو نوع گيرش مواجه شويم كه عبارتنداز : 1ـ گيرش آني [39] 2ـ گيرش كاذب[40] گيرش آني در اثر كمبود سنگ گچ در سيمان و واكنش سريع با آب است كه برگشت پذير نميباشد. اما گيرش كاذب به علت داغ بودن كلينكر هنگام آسياب و تبديل سنگ گچ به گچ در اثر تبخير شدن دو ملكول آب سنگ گچ است كه اين گچ در مجاورت آب سفت ميشود. لكن چون ميزان گچ در مقايسه با حجم بتن اندك است، توانايي سفت كردن كل بتن را ندارد و شبكههاي سفت شده در اثر هم زدن بتن با بيل يا هر وسيله ديگر گسسته شده، گيرش از بين ميرود. در حقيقت گيرش كاذب برگشت پذير است. 2-6ـ12ـ نرمي ذرات[41] نرمي ذرات پارامتري است از ريزي و درشتي ذرات سيمان. هر چه ذرات سيمان ريزتر باشد، سطح مخصوص[42]آنها بيشتر و در نتيجه واكنش آنها با آب و كسب مقاومتشان سريعتر و حرارت هيدراتاسيون آنها بيشتر است. بنا به تعريف سطح مخصوص سيمان (با واحد ) عبارتست از مجموع سطوح ذارت موجود در يك گرم سيمان. در قديم جهت بررسي اندازه ذرات سيمان از الك استفاده ميشد. عمده ترين ايرادهاي اين روش عبارتنداز: 1ـ پودر نرم سيمان چشمههاي الك را ميبندد و موجب كم شدن دقت آزمايش ميگردد. 2ـ چشمههاي الك نميتوانند اندازه دقيق دانهها را تعيين كنند. ـ7ـ انواع سيمان به طور كلي سيمانهاي ساختماني به دو نوع پرتلند و غير پرتلند تقسيم ميشوند. در قديم ، قير، گچ و آهك قسمت عمده سيمانهاي غير پرتلند را تشكيل ميداد. لكن امروزه انواع مواد پليمري به عنوان سيمانهاي غير پرتلند مورد توجه قرار گرفتهاند . مواد پليمري داراي خواص بسيار گوناگون و مفيدي هستند. البته پارهاي مشكلات خاص خود مانند عدم مقاومت در برابر آتش ، تغيير خواص در دراز مدت واز همه مهمتر قيمت بسيار بالا را هم دارند. 2ـ8 ـ انواع سيمان پرتلند بر مبناي استاندارد ايران در استاندارد ايران ـ كه بر مبناي استاندارد ASTM تدوين شده ـ سيمان پرتلند به پنج تيپ (نوع) تقسيم ميشود كه عبارتند از : تيپ 1ـ سيمان پرتلند معمولي[43] تيپ 2ـ سيمان پرتلند اصلاح شده . تيپ3ـ سيمان پرتلند زود سخت شونده[44]. تيپ 4ـ سيمان پرتلند با حرارت كم[45]. تيپ 5ـ سيمان پرتلند ضد سولفات[46]. تجهيزات لازم براي توليد هر پنج نوع سيمان فوق و خط توليد آنها مشابه است و عمده اختلاف در مقدار مواد اوليه و درجه حرارت كوره ميباشد. 2ـ8 ـ1ـ سيمان پرتلند تيپ 1 همانطور كه از نام سيمان پيداست، به طور معمول در كارها از اين نوع سيمان استفاده ميشود؛ مگر اينكه ويژگي خاصي مدنظر قرار گيرد. در استاندارد ايران سيمان تيپ 1 به سه دسته تقسيم ميشود كه عبارتند از : 325ـ1 ، 425ـ1، 525ـ1. اين تقسيم بندي بر مبناي مقاومت 28 روزه نمونههاي سيماني است: حداقل مقاومت 28 روزه سيمان پرتلند معمولي 325ـ1، 325 يا Mpa5,32 است. ً ً 28 ً ً ً ً 425ـ1، ً 425 يا ً 5 ،42 ً . ً ً 28 ً ً ً ً 525ـ1، ً 525 يا ً 5،52 ً . 2ـ8 ـ2ـ سيمان پرتلند تيپ 2 با اصطلاحاتي كه در خط توليد اين نوع سيمان صورت پذيرفته ، درصد در آن به حداكثر 8% محدود شده است. اين امر با كاستن از ميزان خاك رس در مواد اوليه امكانپذير است. چرا كه حاوي اكسيد آلومينيوم ( ) است كه اين اكسيد در خاك رس وجود دارد. لذا جهت كاهش بايد از ميزان خاك رس كاست. كم شدن باعث كاهش حرارت هيدراتاسيون و همچنين مقاوم شدن سيمان (و بتن) در برابر حمله سولفاتهاست . زيرا همانطور كه در بخش 2ـ5 گفتيم، در مجاورت آب با سولفاتها تركيب شده ، مادهاي به نام اترنژيت به وجود ميآورد كه در اثر جذب آب متورم ميشود و ايجاد ترك ميكند (به اين پديده حمله سولفاتها گويند). 2ـ8ـ3ـ سيمان پرتلند تيپ 3 زمان گيرش اين نوع سيمان، مشابه سيمان پرتلند معمولي است. اما مقاومت اوليه آن به سرعت زياد ميشود؛ به گونهاي كه در سه روز ، به مقاومت هفت روزه تيپ 1 ميرسد. يادآوري ميكنيم كه سيمان زود سخت شونده با سيمان زودگير[47]تفاوت دارد.مفهوم زودگير يعني زمان گيرش سريع كه با مفهوم كسب مقاومت سريع متفاوت است. در اين نوع سيمان، كسب مقاومت سريع با آزاد شدن گرماي هيدراتاسيون زيادي همراه است و لذا نبايد از اين نوع سيمان در بتن ريزيهاي حجيم[48] استفاده كرد. زيرا بتن در اثر گرماي زياد هيدراتاسيون منبسط ميشود و در همان حال گيرش حاصل ميكند. اما پس از سرد شدن، پديده انقباض بتن را تحت كشش قرار ميدهد و باعث ايجاد تركهايي در آن ميشود. براي دستيابي به اين نوع سيمان در مرحله توليد عمدتاً دو كار انجام ميشود: 1ـ ميزان در سيمان را افزايش ميدهند. همانطور كه در بخش 2ـ5 متذكر شديم، وظيفه تأمين مقاومت اوليه را بر عهده دارد. 2ـ در آسياب نهايي آن را نرمتر از سيمان پرتلند معمولي ميكنند (حدود 3200). در صورت عدم دسترسي به اين نوع سيمان ميتوان از سيمان پرتلند معمولي 525ـ1 بهره جست. امروزه مواد ديگري نيز به سيمان اضافه ميكنند و سيمانهاي خيلي زود سخت شونده و سوپر سخت شونده بدست ميآورند. در مصرف اين نوع سيمانها بايد دقت داشت كه دقيقاً مطابق روش ارائه شده در راهنماي آن عمل شود. 2ـ 8ـ4ـ سيمان پرتلند تيپ 4 در اين نوع سيمان از طريق كم كردن ميزان ،حرارت هيدراتاسيون را تا حد زيادي كاستهاند و از آن در بتن ريزيهاي حجيم استفاده ميكنند. البته ميزان توليد اين نوع سيمان در دنيا كم است و سعي ميشود از سيمانهاي جايگزين (همچون تيپ 5) استفاده شود. در اينجا مناسب است بگوييم جهت كاستن حرارت هيدراتاسيون در بتن ريزي روشهاي ديگري نيز وجود دارد كه عبارتند از : پيش سردكن:[49] در اين روش بجاي آب از پودر يخ استفاده ميشود . همچنين سعي بر آنست كه سنگدانهها حتي المقدور خنك باشند. بدين جهت شن و ماسه را از درون تونلهاي خنك كننده عبور ميدهند. به موازات آنها از ميزان مصرف سيمان در بتن نيز تا حد امكان ميكاهند. پس سردكن : در اين روش ، لولههاي مسي يا گلوانيزه مناسبي را در لابلاي محدوده بتن ريزي قرار ميدهند و هنگام بتن ريزي و در طول زمان عملآوري، از ميان آنها آب يا هواي سرد عبور ميدهند. اين لولهها در بتن مدفون شده ، در آن باقي ميماند. 2ـ8 ـ5ـ سيمان پرتلند تيپ 5 در اين نوع سيمان ـ كه با هدف استفاده در جاهايي كه در معرض حملات سولفاتي است ساخته ميشود ـ درصد به حداكثر 5% محدود شده است. از آنجا كه حرارت هيدارتاسيون اين نوع سيمان بسيار كمتر از حرارت هيدراتاسيون سيمان پرتلند معمولي است، ميتوان از آن در بتن ريزيهاي حجيم استفاده كرد. تذكر اين نكته ضروري است كه سرعت كسب مقاومت اين نوع سيمان كمتر از تيپ 1 است؛ به طوري كه در 28 روز، حدود 91% مقاومت 28 روزه سيمان تيپ 1 را بدست ميآورد. لذا در برخي آييننامهها مقاومت 42 روزه اين نوع سيمان به جاي مقاومت 28 روزه آن لحاظ ميشود. 2ـ9ـ بحثي پيرامون حمله سولفاتها تا مدتها پس از بكارگيري سيمان پرتلند معمولي در بتن، در برخي مناطق بتن كم كم سفيد شده ، پودر ميشد و ميريخت. اين معنا توسط يك مهندس سوئدي به نام شلتون[50] كشف شد. شلتون نشان داد در مناطقي كه مواد سولفاتي وجود دارد، سولفاتها پس از نفوذ به درون بتن با تركيب شده ، مادهاي به نام اترنژيت يا اترينگات به وجود ميآورند . اين ماده جديد در اثر جذب آب متورم و باعث ايجاد ترك در بتن ميشود كه به اين روند، حمله سولفاتها گويند. برمبناي اين كشف، كاهش ميزان در سيمان و توليد سيمانهايي چون سيمان پرتلند تيپ 5 به عنوان راه حل مقابله با حمله سولفاتها ارائه شد. در روند حمله سولفاتها، نكته مهم آنست كه تخريب بتن در اثر پديده شيميايي تركيب سولفات نيست؛ بلكه به علت پديده فيزيكي انبساط اترنژيت در اثر جذب آب است! بعدها مشخص شد كه سولفاتها علاوه بر تركيب با ، به نيز حمله كرده ، در تركيب با آن توليد سنگ گچ ميكنند كه اين محصول هم در مجاورت آب و با جذب رطوبت، منبسط ميشود و در بتن ايجاد ترك ميكند. از طرفي ديده ميشد كه استفاده از سيمان ضد سولفات(تيپ 5) در مناطقي نظير حاشيه خليج فارس ـ كه مواد سولفاتي به وفور وجود دارد ـ بر خلاف انتظار جوابگو نبوده، بتن تخريب ميشود كه نمونه اين پديده درتيرهاي برق مشهود بود. با بررسيهاي دقيقتر مشخص شد اين تخريب در اثر حمله كلريدهاست نه سولفاتها؛ بدين شرح كه با كاهش ميزان ، در كنار افزايش مقاومت در برابر سولفاتها، نفوذپذيري نيز زياد ميشود و كلريدها راحتتر به داخل بتن راه مييابند. كلريدها به ميلگرد حمله ميكنند و در آنها خوردگي به وجود ميآورند كه در نهايت منجر به تخريب بتن ميشود و از آنجا كه در مناطق حاشيه خليج فارس كلريدها نيز به ميزان زياد در محيط وجود دارند، اين مشكل ظهور ميكرد. جهت رفع اين معضل، پيشنهاد شد در اين مناطق از سيمانهايي استفاده شود كه درصد در آنها از 8% كمتر باشد؛ ولي كمتر از 5% نشود. يعني%8 %5 كه هم در برابر سولفاتها مقاومت كند و هم قابليت نفوذ زيادي نداشته باشد. به طور كلي چنين نيست كه هر جا مسأله وجود سولفاتها در محيط مطرح باشد، از سيمان تيپ 5 استفاده شود . نوع سيمان مناسب در ارتباط با مقدار سولفات محيط مطابق جدول 2ـ1 ميباشد. همچنين در مقابله با حمله سولفاتها ، علاوه بر انتخاب سيمان مناسب، بايد به نكات ديگري نيز توجه داشت كه در پديده بسيار مؤثرند: 1ـسولفاتها تنها در حالت محلول قادر به حمله به بتن هستند. لذا يكي از راههاي مقابله با حمله سولفاتها دور نگاهداشتن بتن از رطوبت است. نمونه اين عمليات قلوه چيني پيرامون پي ساختمانها جهت جلوگيري از نفوذ آب به پي است. همچنين در ساخت بتن نبايد از آب داراي سولفاتها استفاده كرد. 2ـ تر و خشك شدن متناوب ، حمله سولفاتها را تشديد ميكند. اين پديده به ويژه در سازههاي بتني كنار دريا كه تحت تأثير جذر و مد هستند مشاهده ميشود. 3ـ از آنجا كه هر چه ميزان آب به سيمان (W/C) در بتن بيشتر باشد، نفوذپذيري و پيرو آن حمله سولفاتها و كلريدها بيشتر است، حتيالمقدور بايد مقدار آب را تا حد امكان كاست و به جاي آن از مواد روان كننده استفاده كرد.[51] ميزان سولفات محيط بر حسب درصد كمتر از 1،0% بين ا,0 تا 2,0% بين 2,0 تا2% بيش از 2% نوع سيمان تيپ1 تيپ2 تيپ5 تيپ 5+مواد پوزولاني[52] جدول 2ـ1 : نوع سيمان مناسب در ارتباط با ميزان سولفات محيط اصولاً بتن در معرض دو گانه حمله است: 1ـ حمله داخلي . 2ـ حمله خارجي. در حمله داخلي، مواد مخرب با مواد اوليه وارد بتن ميشوند و گريزي از حضور آنان نيست. مثلاً سولفات از طريق سنگ گچ موجود وارد بتن ميشود. ممكن است آب مصرفي خود داراي مواد واكنشزا باشد و … . تنها راه مقابله با اين حملات، دقت در انتخاب مواد اوليه و خشك نگه داشتن بتن حاصله است. اينگونه حملات طي ساليان طولاني و آهسته آهسته ظاهر ميشوند. در حمله خارجي، مواد مخرب از خارج به درون بتن نفوذ كرده، آن را تحت تأثير قرار ميدهند. مانند حمله كلريدها در خليج فارس. اين گونه حملات طي مدت زمان بسيار كوتاه تري (بين 6 ماه تا يك سال) ظهور ميكنند و راههاي مقابله با آن قبلاً شرح داده شد. 2ـ10ـ ديگر انواع سيمانهاي پرتلند 2ـ10ـ1ـ سيمانهاي پرتلند پزولاني[53] پزولانها مواد سيليسي يا سيليس آلوميناتي هستند كه خود قابليت چسبندگي ندارند؛ اما به صورت پودر در كنار رطوبت با آهك تركيب ميشوند و تركيبات سيليكات كلسيم به وجود ميآورند كه خاصيت چسبندگي دارند. در تهيه سيمانهاي پرتلند پزولاني، درصد مشخصي از مواد پزولاني را به سيمان پرتلند ميافزايند و با سيمان حاصل، خواص جديدي را تأمين ميكنند. يكي از مهمترين خواص اين سيمانها مقاومتشان در برابر حمله سولفاتها ميباشد. پودر سيمان پرتلند در مجاورت آب ، ژل سيمان را به وجود ميآورد. مادهاي است كه در ژل سيمان يافت ميشود و معايبي را به همراه دارد كه عبارتند از: 1ـ آب هنگام خروج از لولههاي مويين بتن، مقداري را در خود حل و به خارج منتقل ميكند. در مجاورت هوا با تركيب ميشود و را به وجود ميآورد كه پس از تبخير آب آن به صورت سفيدكهايي بر سطح بتن ظاهر ميشود. 2ـ جاي هايي كه به صورت فوق از بتن خارج ميشوند، خالي ميماند كه اين خود، عاملي در جهت افزايش نفوذپذيري بتن است. 3ـ بستر مناسبي براي حمله سولفاتها به وجودميآورد. زيرا سولفاتها به حمله كرده، گچ به وجود ميآورند . اين گچ در اثر جذب رطوبت متورم ميشود و همان مسأله حمله سولفاتها به وقوع ميپيوندد. پزولانها با موجود در سيمان تركيب ميشوند و سيليكات كلسيم به وجود ميآورند كه مادهاي است با خاصيت چسبندگي . در حقيقت پزولانها يك ماده مضر در سيمان را به مادهاي مفيد تبديل ميكنند. تا مدتها گمان بر آن بود كه مقابله با حمله سولفاتها فقط از طريق كاستن ميزان و استفاده از سيمان تيپ 5 ميسر است. اما امروزه ميدانند كه ميزان زياد نيز بستر مناسبي جهت حمله سولفاتها فراهم ميكند و راه مقابله با آن استفاده از سيمان پرتلند پزولاني است. بر مبناي همين اصل ، همانگونه كه در جدول 2ـ1 نيز مشاهده كرديد، اگر درصد سولفات محيط بيش از 2% باشد، در كنار استفاده از سيمان تيپ 5 بايد از مواد پزولاني استفاده كرد. سيمانهاي پزولاني بر اساس ميزان پزولان موجود در آنها به صورت ًسيمان پزولاني X%ًبيان ميشوند. آيين نامه حداكثر ميزان مجاز پزولان در سيمان پرتلند پزولاني را 15% ميداند[54]. البته در برخي سيمانها ميزان پزولان تا مقاديري بسيار بيش از اين هم ميباشد؛ اما چنين سيمانهايي پرتلند محسوب نميشوند. بلكه ًسيمانهاي پزولانيً با خواص مربوط به خود هستند. حرارت هيدراتاسيون پرتلند پزولاني بسيار پايينتر از سيمانهاي پرتلند معمولي است و لذا در بتن ريزيهاي حجيم همچون سد سازيها كاربرد دارند. اما در زمستان كه خطر يخ زدگي وجود دارد نبايد از آنها استفاده كرد. همچنين مقاومت آنها تا پيش از يك سال كمتر از مقاومت سيمانهاي عادي ميباشد (نمودار شكل 2ـ21) و لذا از سيمانهاي پرتلند پزولاني در قسمتهايي كه نياز به كسب مقاومت سريع است نميتوان استفاده كرد. مواد پزولاني به دو گونه در طبيعت يافت ميشوند: ؟ پزولانهاي طبيعي ، شامل خاكسترهاي آتشفشاني است كه از دهانه كوههاي آتشفشان خارج ميشود و در اطراف اين كوهها به صورت پوكه جمع ميشود. شايد قديميترين خاكستر آتشفشاني كه در صنعت سيمان به كار گرفته شد، خاكسترهاي موجود در دهكده پزولان در دامنه كوه آتشفشان وزوو در ايتاليا باشد ـ و نام پزولان نيز از همين جا كسب شده است ـ . استاندارد شماره 3433 ايران خواص پزولانهاي طبيعي را به دقت بيان كرده است كه در هر مورد، پزولان مورد نظر بايد تجزيه و با استاندارد تطبيق داده شود. از مهمترين مشكلات پزولانهاي طبيعي . غير يكنواختي آنهاست كه در توليد سيمان يكنواخت ايجاد مشكل ميكند. امروزه پزولانهاي طبيعي كاربرد چنداني ندارند. پزولانهاي مصنوعي گونه ديگري از پزولانها هستند كه برخلاف پزولانهاي طبيعي، كاربردهاي متعددي دارند. دو نوع عمده آنها عبارتنداز: 1ـ خاكستر بادي[55]. 2ـ دوده سيليسي[56] . خاكستر بادي از سوختن ذغال سنگ در كورههاي نيروگاه برق ـ كه از اين ذغال سنگ به عنوان سوخت استفاده ميكنندـ بدست ميآيد. اين ماده بر خلاف دوده سيليسي كه در دو كارخانه ًازناً در نزديكي خرم آباد و ًسمنانً تهيه ميشود، در ايران توليد نميشود. جهت تهيه دوده سيليسي ، با استفاده از برق فشار قوي، جرقهاي الكتريكي در انباشتهاي از ذغال سنگ سيليس به وجود ميآورند. دودهاي كه بدين طريق بدست ميآيد، همان دوه سيليسي است. ذرات دوده سيليسي 100 تا 200 بار كوچكتر از ذرات سيمان است و به دليل همين نرمي زياد هنگام استفاده از آنها يا بايد ميزان آب مصرفي را افزود يا از مواد روان كننده استفاده كرد. 2ـ10ـ2ـ سيمان پرتلند سربارهاي[57] به موادي كه در بالاي كوره بلند ذوب آهن جمع ميشوند و به عنوان ضايعات صنعت فولاد شناخته شدهاند، سرباره[58] گويند. سرباره اگر به آهستگي سرد شود، حالت بلوري پيدا ميكند كه مصرف چنداني ندارد. اما اگر آن را به سرعت سرد كنيم، به صورت آمورف يا شيشهاي در ميآيند كه پس از پودر شدن، در صنعت سيمان كاربرد دارند. بدين منظور از جت آب سرد استفاده ميشود. هنگام آسياب كردن سرباره بايد دقت داشت از آنجا كه سختي سرباره بيش از سيمان است ، بايد هر يك جداگانه آسياب و در نهايت مخلوط شوند. در صورتيكه سيمان و سرباره با هم مخلوط شوند، بنا به دلايل فوق، ذرات سيمان نرمتر از سربارهها خواهد شد. در تركيب شيميايي سربارهها، سيليكاتها، آلومينوسيليكاتها و كلسيم وجود دارد كه مقدار آنها در سرباره كورههاي مختلف، متفاوت و به جنس مواد اوليه مصرفي كوره وابسته است. در ايران استاندارد شماره 3517 مشخصات سيمانهاي پرتلند سربارهاي ـ كه شباهت به سيمانهاي پرتلند پزولاني داردـ را بيان ميكند. در اين استاندارد، سيمانهاي سربارهاي بر مبناي سرباره موجود در آنها به سه دسته تقسيم ميشوند . جدول 2ـ2 گوياي اين اطلاعات است. سيمان ًپ س 5ً مقاومت بسيار خوبي، حتي بهتر از سيمان پرتلند 5 ، در برابر حمله سولفاتها از خود نشان ميدهد. با توجه به مواد اوليه در توليد سيمان پرتلند سربارهاي، معمولاً در نزديكي كارخانههاي ذوب آهن، يك كارخانه توليد سيمان نيز مشاهده ميشود. مانند سيمان سپاهان در نزديكي ذوب آهن اصفهان . نوع سيمان علامت اختصاري درصد سرباره پرتلند سربارهاي پ س كمتر از 25% پرتلند سربارهاي ضد سولفات پ س 5 25 تا 70% سربارهاي س بيش از 70% جدول 2ـ2 : انواع سيمان سربارهاي بر اساس استاندارد شماره 3517 ايران. 2ـ10ـ3ـ سيمان پرتلند بنايي[59] يكي از مصارف سيمان، تهيه ملات[60]و استفاده از آن در آجركاري است. بدين منظور ملات مورد استفاده بايد خصوصيات ذيل را دارا باشد. 1ـ بايد آب خود را حفظ كند. زيرا در حالت عادي، آجر در مجاورت ملات، آب ملات را جذب ميكند و اصطلاحاً ملات را ميسوزاند. چنين ملاتي به علت عدم وجود آب كافي براي هيدراتاسيون سيمان، چسبندگي و مقاومت مناسبي ندارد. 2ـ خشن نبوده، راحت پخش شود. 3ـ ترك خوردگي[61]در آن تا حد امكان كم باشد. ملاتي كه از سيمان عادي تهيه ميشود، خصوصيات فوق را ندارد. اولاً در برابر آجر آب خود را از دست ميدهد. يعني آجر آب آن را ميكشد. برخي بنّاها براي كاستن اين اثر آجر، آجرها را پيش از آجركاري ًزنجابً ميكنند. يعني آنها را براي مدت معين در آب غوطهور مينمايند. ثانياً پخش كردن ملات ماسه سيمان چندان ساده نيست. به عبارتي اين ملات خشن است . استادان بنّا براي رفع اين مشكل ، به ملات سيمان، خاك رس يا آهك ميافزايند[62]. اين مسايل متخصصان را به فكر توليد سيماني با خواص مطلوب جهت كار بنايي واداشت. كه نتيجه آن توليد سيمان پرتلند بنايي بود. در توليد اين سيمان مقداري سنگ آهكي را همراه سيمان آسياب ميكنند . با وجوديكه مقاومت اين سيمان از سيمان پرتلند معمولي كمتر است (در حدود 200)، اما براي هدف منظور بسيار مناسب است. چرا كه مقاومت خود قالبهاي آجر چيزي در حدود 80 است. لذا مقاومت زياد ملات كارايي ندارد و در صورت رسيدن بار به اين حد، آجرها خرد ميشوند. لازم به ذكر است افت مقاومت سيمان به ازاي افزودن تا 50% آهك ، در حدود 5% است. معمولاً جهت متمايز كردن سيمان پرتلند بنايي با سيمان پرتلند عادي. حداكثر 10% به آن پودر قرمز رنگ هماتيت[63] ـ كه در جزيره هرمز يافت ميشودـ ميزنند كه نتيجه آن پودر صورتي رنگ سيمان خواهد بود. استاندارد شماره 3516 ايران، مشخصات سيمان پرتلند بنايي را بيان كرده است. دقت كنيد از سيمان پرتلند بنايي به هيچ وجه نمي توان در صنعت بتن استفاده كرد. 2ـ10ـ4ـ سيمان پرتلند آهكي روش توليد اين سيمان ـ كه در آلمان به سيمان P.K.Z معروف است ـ مشابه سيمان پرتلند بنايي است با اين تفاوت كه در توليد سيمان پرتلند بنايي از همان پودر سنگ آهك ـ كه از مواد اوليه كارخانه است ـ استفاده ميشود؛ در حاليكه در توليد سيمان پرتلند آهكي از پودر آهك ويژه كه داراي خواص معين در استانداردهاي مربوط است استفاده ميشود. خواص اين سيمان مشابه سيمان پرتلند معمولي است . در 28 روز مقاومت 330 مي دهد و لذا ميتوان آن را در تهيه بتن به كار برد. علت عمده توليد اين نوع سيمان، مسأله اقتصادي است. 2ـ10ـ5ـ سيمان پرتلند سفيد[64] رنگ سياه سيمان ناشي از تركيبات آهن و منگنز موجود درآنست. لذا جهت از بين بردن آن ، بايد تركيبات عناصر فوق تا حد امكان محدود و كم شود (كمتر از 1%) . همچنين در آسياب سيمان به جاي استفاده از گلولههاي فلزي ـ كه در اثر سايش مقداري آهن وارد سيمان ميكنند ـ از گلولههاي سراميكي استفاده شود. از طرفي تركيبات آهن در سيمان نقش كاتاليزور را داشته، از افزايش دماي پخت جلوگيري ميكنند. در صورت حذف اين تركيبات، دماي پخت تا حدود 1800 درجه بالا ميرود كه غير اقتصادي است. به منظور مقابله، از كاتاليزور حرارتي كرايوليت (فلرورسديم و آلومينيوم) استفاده ميشود. كنترلهاي مختلف در توليد اين نوع سيمان سبب افزايش قيمت آن نسبت به سيمان پرتلند معمولي شده است. با وجوديكه سيمان سفيد فقط به دليل مشخصه رنگ سفيدش (در نماسازي و اندود كاري) استفاده ميشود، از لحاظ جنس بايد كليه خصوصيات سيمان پرتلند معمولي را دارا باشد. جهت تعيين ميزان سفيدي اين سيمان ، قرصي از آن را تهيه ميكنند و در كنار قرص منيزيم زير ميكرسكوپ قرار ميدهند. به هر قرص نوري يكسان ميتابانند و ميزان انعكاس از هر يك را محاسبه ميكنند. با توجه به آنكه مبناي سنجش سفيدي سيمان، ميزان بازتاب نور از سطح قرص منيزيم است، درجه سفيدي عبارتست از نسبت بازتاب نور توسط قرص سيمان سفيد به بازتاب نور توسط قرص منيزيم . حداقل لازم براي اين نسبت 80% در نظر گرفته شده است. 2ـ10ـ6ـ سيمان پرتلند رنگي[65] گاهي لازم است به دلايل نماسازي يا متمايز كردن قسمتي از سازه، بخواهيم بتن رنگي داشته باشيم. در اينصورت بايد از سيمان پرتلند رنگي استفاده كرد. بدين منظور ، هنگام آسياب نهايي سيمان ، كلينكر را با حداكثر 10% مواد رنگي (براساس جدول 2ـ3) آسياب ميكنند تا سيمان رنگ مورد نظر را پيدا كند. در صورتيكه بخواهند سيمان با رنگهاي تيره توليد شود، از كلينكر سيمان پرتلند معمولي و در صورت لزوم به دستيابي به رنگهاي روشن ، از كلينكر سيمان پرتلند سفيد استفاده ميكنند. رنگ مورد نظر قرمز، قهوهاي و تيره سبز آبي ماده رنگ ساز اكسيد آهن كروم كبالت جدول 2ـ3: مواد رنگ ساز مختلف براي تهيه سيمانهاي رنگي گوناگون به طور كلي مواد رنگي ساز بايد دو خصوصيت عمده داشته باشند كه عبارتنداز: 1- خنثي باشند. يعني در واكنشهاي هيدراتاسيون سيمان شركت نكنند. 2ـ پايدار باشند. يعني رنگ حاصل از آنها در اثر تابش آفتاب ، شرايط جوي و … تغيير نكند. سيستم صحيح دستيابي به بتن يا سيمان رنگي همان است كه ذكر كرديم. يعني رنگ بايد هنگام آسياب شدن به سيما افزوده شود . افزودن رنگ به بتن در كارگاه هنگام ساخت بتن صحيح نيست و كيفيت يكنواخت و قابل قبولي ندارد. اين نوع سيمان در ايران توليد نمي شود. 2ـ10ـ7ـ سيمان ضد آب [66] قبلاً ديديم كه سيمان انبار شده در اثر جذب آب يا فاسد ميشود. در صورتيكه بخواهند سيماني را براي مدت طولاني يا در محيط مرطوب انبار كنند،آن را به صورت ضد آب ميسازند. بدين صورت كه هنگام آسياب كلينكر، درصدي اسيدهاي چرب (اسيد اولئيك ، اسيد استئاريك يا اسيد لاكتيك) به آن ميافزايند . در اين صورت لايهاي از چربي دور دانههاي سيمان را گرفته ، از رسيدن رطوبت يا به آنها جلوگيري ميكند. لذا اين سيمان در انبار فاسد نميشود. اما هنگاميكه با شن و ماسه در ميكسر ميريزد، لايه چربي به علت اصطكاك بين سنگدانهها و ذرات سيمان از بين ميرود و سيمان به صورت عادي عمل ميكند. اين سيمان نيز در ايران توليد نميشود. 2ـ10ـ8 ـ سيمان حفاري[67] كاربرد اين سيمان منحصر در چاههاي نفت است. در حفاريهاي نفتي كه عمق آن گاهي به حدود 6000 متر نيز ميرسد، جهت جلوگيري از ريزش ديوارهها با قرار دادن لولههايي درون چاه ، پشت آن را دوغاب سيمان ترزيق ميكنند. سيمان مصرفي براي اين منظور بايد تأمين كننده خصوصيات زير باشد: 1ـ زمان گيرش اوليه آن طولاني (در حدود 3 ساعت) باشد تا فرصت كافي براي پمپ كردن آن به اعماق پاييني زمين وجود داشته باشد. 2ـ از آنجا كه در دما در اعماق پاييني زمين ممكن است تا حدود نيز برسد، بايد در برابر حرارت مقاوم باشد. 3ـ چون لايه ريزي آن از پايين به بالاست، مقاومت سيمان بايد پس از گيرش به سرعت افزايش يابد. سيمان مناسب براي اين اهداف، سيمان حفاري يا سيمان چاههاي نفت است كه بسيار گرانقيمت تر از سيمان پرتلند معمولي است و هرگز نبايد از آن براي منظور ديگري استفاده كرد. در صورت ساخت بتن با اين سيمان، اين بتن تا چند روز حالت خميري دارد و دير سفت ميشود. اما پس از سفت شدن مقاومت بسياري بالايي خواهند داشت و تخريب آن فوقالعاده دشوار است. 2ـ10ـ9ـ سيمان گسترش يابنده[68] جمع شدگي[69] يكي از خصوصيات سيمان است كه اگر تحت كنترل در نيايد، موجب بروز خساراتي خواهد شد. بحث جمع شدگي و راههاي مقابله با آن ، مفصل و نيازمند مجال ديگري است. سيمان گسترش يابنده، نوعي سيمان است كه در آن به گونهاي با مسأله جمع شدگي مقابله شده است . در اين سيمان ـ كه اولين بار توسط دانشمند فرانسوي به نام لوزيه[70] تهيه شد ـ به سيمان موادي ميافزايند كه هنگام مصرف منبسط شود و جمع شدگي سيمان را جبران كند. انبساط مذكور تحت كنترل است و يا برابر ميزان جمع شدگي است كه در اين صورت سيمان حاصل ، بدون جمع شدگي است و يا بيش از آن است كه در اين صورت سيمان حاصل ، منبسط شونده يا پف كننده است. جهت توليد اين نوع سيمان ، كلينكر را با درصدي مواد منبسط شونده آسياب ميكنند. لوزيه، مخلوط سنگ گچ ، گچ معمولي و سنگ بوكسيت را با هم حرارت داد و تركيب سولفوآلومينات كلسيم را بدست آورد و از آنجا كه اين ماده در مجاورت با آب منبسط ميشود، از آن به عنوان ماده مورد نياز استفاده كرد. اين فرايند در حقيقت حمله مصنوعي سولفاتها به حساب ميآمد. ولي جهت كنترل اين حمله و انبساط ، از ماده تثبيت كننده ًسرباره كوره آهن گدازيً استفاده كرد. البته امروزه مواد گوناگون به عنوان ماده گسترش يابنده به كار ميروند. سيمانها از لحاظ گسترش يافتن به چهار دسته به شرح جدول 2ـ4 تقسيم ميشوند. نكتهاي كه در ارتباط با استفاده از اين سيمانها بايد متذكر شد، آنست كه شيوه مصرف دقيقاً مطابق با آنچه توليد كننده بيان كرده باشد. در غير اين صورت ممكن است نتيجه مطلوب حاصل نشده ، خساراتي هم به بار آيد . نوع سيمان ميزان انبساط بدون جمع شدگي حداكثر تا 4 ميليمتر در متر با انبساط كم 4 تا 8 ميليمتر در متر با انبساط متوسط 8 تا 12 ميليمتر در متر با انبساط زياد 12 تا 15 ميليمتر در متر جدول 2ـ4 : انواع سيمان از لحاظ ميزان گسترش يافتن سيمانهاي گسترش يابنده كاربردهاي خاصي دارند كه به برخي از آنها اشاره ميشود. الف ـ ترميم روسازيهاي بتني در روسازيهاي بتي كه يكپارچگي سطح مهم است، در صورتيكه بخشي از سطح سوراخ يا كنده شود، جهت پركردن آن بايد از سيمان گسترش يابنده استفاده كرد تا پس از حاصل كردن گيرش، منبسط شده ، كاملاً به ديوارههاي سوراخ بچسبد و يكپارچگي سطح را حفظ كند و از ظاهر شدن شكاف و درز جلوگيري نمايد. ؟ ب ـ ترميم مخازن سيالات در صورت بروز ترك يا درز در ديوارههاي بتني مخازن سيالات ، ترك حاصل را نميتوان با سيمان عادي ترميم كرد. چرا كه پس از حاصل كردن گيرش ، باز در اثر پديده جمع شدگي ، درز كوچكي باقي ميماند. بدين منظور از سيمان گسترش يابده استفاده ميكنند تا با فشار آوردن به ديوارههاي ترك ، آن را به خوبي مسدود نمايد. ج ـ ترميم قوسها قوسها سازههايي هستند كه نيروهاي قائم را به صورت نيروهاي فشاري به پي منتقل ميكنند(شكل 2ـ23). لازمه اين عملكرد، يكپارچه بودن عناصر سازنده قوس است. در صورت بروز انقطاع در اين عناصر ، محل قطع بايد به وسيله سيمان منبسط شونده ترميم شود تا يكپارچگي فوق تأمين گردد. ؟ د ـ نصب ستونهاي بلند هنگام نصب ستونها بايد در شاغولي بودن آنها بسيار دقت كرد. در غير اين صورت ستون كج نصب ميشود كه باعث خارج شدن بار از محور بارگذاري و تحميل ممان خروج از مركز ميگردد. اين مسأله مخصوصاً در ستونهاي بلند بسيار اهميت دارد. چرا كه انحرافات اندك پاي ستون، در ارتفاعات به وضوح ظاهر ميشود. جهت نصب اينگونه ستونها ، آنها را بر روي صفحاتي فلزي[71]جوش داده، به محل منتقل ميكنند. بر روي صفحات سوراخهايي جهت عبور پيچ است. اين پيچها قبلاً در پي تعبيه شدهاند. با قرار دادن صفحات فلزي روي پيچها و تنظيم مهرههاي مربوط ، ستون را به صورت شاغول در ميآورند. آنگاه اطراف صفحه تا روي پي را بسته ، درون آن را دوغاب سيمان گسترش يابنده تزريق ميكنند تا پس از كسب مقاومت ، هم ستون شاغول باشد و هم قدرت باربري سيستم تأمين شود. ؟ 2ـ11 ـ سيمان پرآلومين (برقي)[72] در خاتمه بخش سيمان، آشنايي با يك سيمان غير پرتلند به دليل خواص جالب آن مناسب به نظر ميرسد. به دنبال كشف مسأله حمله سولفاتها، يك دانشمند فرانسوي به نام ژول برد تحقيقاتي را جهت دستيابي به سيماني مقاوم در برابر سولفاتها آغاز كرد. نتيجه اين تحقيقات ، دستيابي به سيمان پرآلومين بود. در توليد اين سيمان حدود 40% سنگ آهك را با 40% بوكسيت[73] مخلوط نموده، 20% مواد داراي آهن و سيليس ميافزاييم و مخلوط را درون كوره حرارت ميدهيم. كوره توليد سيمان برقي داراي يك قسمت قائم و يك قسمت افقي است كه دما در قسمت افقي به بالاترين حد يعني حدود 1600 درجه ميرسد. در اين دما ـ برخلاف روند توليد سيمان پرتلند كه 25% مواد ذوب ميشوند ـ كليه مواد اوليه به صورت مذاب در ميآيند. مواد مذاب از انتهاي كوره خارج ميشوند و داخل سينيهايي ميريزند تا به سرعت سرد شوند[74] . حاصل، ورقههاي شيشهاي مانند است كه به دستگاه خردكن ميروند و به صورت قطعات كوچكي در ميآيند. اين قطعات ، كلينكر سيمان برقي ميباشند. كلينكر سيمان برقي را به آسياب ميبرند و بدون افزودن هيچگونه مادهاي آن را آسياب ميكنند. نتيجه فرايند ، سيمان پرآلومين است كه داراي رنگي تيرهتر از سيمان پرتلند معمولي (تقريباً سياه) ميباشد. همانطور كه گفته شد، هدف از تهيه اين سيمان، مقاومت در برابر حمله سولفاتها بود كه به خوبي انجام پذيرفت. بعداً ديده شد كه مقاومت اين سيمان در مقايسه با سيمان پرتلند معمولي بسيار سريعتر افزايش مييابد؛ به گونهاي كه در يك روز، مقاومت 28 روزه سيمان پرتلند عادي را بدست ميدهد (شكل 2ـ25). با توجه به اينكه اين كشف، پس از جنگ جهاني دوم و آغاز دوران بازسازي در اروپا صورت پذيرفت، سيمان پرآلومين با اقبال فراوان و مصرف گستردهاي مواجه شد. لكن برخي سازههايي كه در آن اين نوع سيمان به كار رفته بود، خراب ميشد. مدتها علت اين امر پوشيده بود تا نهايتاً در دهه 1960 پديده تبديل[75]كشف گرديد. دانشمندان نشان دادند كه اين سيمان در دماي بين 20 تا 30 درجه مخصوصاً در محيطهاي مرطوب دچار تغييرات شيميايي شده ، چسبندگي خود را از دست ميدهد كه اين امر باعث تخريب سازههاي اين نوع سيمان است. كشف پديده تبديل ، مصرف سيمان پرآلومين در كارهاي ساختماني را ممنوع كرد . امروزه كاربرد اين سيمان در دماهاي بسيار بالا يا پايين است؛ مثلاً در مناطق قطبي يا استوا. لكن مهمترين كاربرد آن ، استفاده به عنوان سيمان نسوز است. اين سيمان تا دماي حدود 1600 درجه را به خوبي تحمل ميكند و لذا ميتوان از آن در چسباندن آجرهاي نسوز درون كوره سيمان بهره جست.

|

||||||||||||

|

ادامه مطلب

كوره ها تجهيزاتي هستند كه انرژي گرمايي ناشي از احتراق يك سوخت را به يك سيال منتقل مي نمايند .اين سيال مي تواند آب،نفت خام ،هيدروكربن هاي مختلف و يا انواع روغن ها باشد.كوره ها نيز مانند تجهيزات ديگر ،يك سير تكاملي داشته و با پيشرفت دانش مهندسي،با طراحي هاي جديد روز به روز كارايي و ايمني آنها افزوده شده است.بالا بردن هرچه بيشتر راندمان ،افزايش بيش از پيش ايمني ،ساده سازي و راهبري وقابليت استفاده از سوخت هاي مختلف در كوره ها از جمله مشغله هاي فكري مهندسين در زمينه طراحي و ساخت انواع كوره ها ميباشد.

كاربردهاي كوره ها در صنايع:كوره ها در صنايع و به خصوص صنايع نفت و صنايع شيميايي معدني نظير سيمان كاربردهاي ويژهاي دارند.از جمله موارد استفاده آنها عبارتند از:

جوش آور هاي برج تقطير:بخشي از مايع خروجي پايين بايد به حالت بخار در آمده باشند و دوباره به درون برج باز گردد.اين عمل در ريبويلر يا جوش آور برج صورت مي گردد .ريبويلر برج مي تواند يك كوره باشد تا حرارت لازم براي تبخير از طريق احتراق سوخت در كوره تامين گردد.پيش گرم كن خوراك برج هاي تقطير:در برخي از عمليات هاي تقطير نياز است كه خوراك قبل از ورود به برج گرم گردد.به عنوان مثال در پالايشگاه ها قبل از ورود نفت خام به برج تقطير آن را گرم مي نمايند.عمل گرمايش اوليه خوراك در كوره ها صورت مي گيرد.

پيش گرم كن خوراك راكتورها :در برخي از واكنش هاي شيميايي كه در راكتورها صورت مي گيرد بنا به دلايل عملياتي و نيز ماهيت واكنش لازم است كه خوراك ورودي به راكتور در ابتدا گرم گردد.پيش گرمايش خوراك راكتورها نيز مي تواند در كوره صورت بگيسرد.

گرمايش سيالات انتقال حرارت:در بسياري از مراحل يك كارخانه اعم از شيميايي يا غير شيميايي در صورتيكه نياز به انرژي گرمايي باشد به جاي استفاده مستقيم از گرماي حاصل از احتراق،ابتدا توسط كوره سيالاتي نظير آب يا روغن را گرم ميكنند و سپس انرژ گرمايي را با توزيع اين سيالات در شبكه به محل هاي مورد نظر منتقل مي نمايند.

گرمايش برش هاي سنگين نفتي:جهت جابجايي برش هاي سنگين نفتي اغلب لازم است براي سهولت اين عمل ويسكوزيته برش تا حد مشخصي كاهش يابد.براي كاهش ويسكوزيته برش هاي نفتي از گرمايش آن با استفاده از كوره بهره گرفته مي شود.

پخت كلينكر سيمان:در صنعت سيمان مواد خام جهت پخت و كلسينه شدن وارد كوره دوار مي گردند.در اثر اعمال حرارت ناشي از احتراق سوخت،عمليات پخت و توليد كلينر صورت مي گيرد.

انواع كوره:تنوع در طراحي و ساخت كوره بسيار زياد است.ساده ترين نوع كوره شامل يك محفظه احتراق است كه در آن لوله هاي حاوي سيال گرم شونده در امتداد ديواره ديواره محفظه چيده شده و حرارت از طريق تشعشع به اين لوله ها منتقل مي گردد.ليكن توجه به راندمان حرارتي ،كاربري آسان و ايمن و نيز توسعه دانش مهندسي سبب شده است تا همواره مدل هاي مختلف كوره با ظرفيت هاي مختلف و براي كاربردهاي متنوع طراحي ،ساخته و عرضه گردد.كوره ها را مي توان به كوره هاي شعله مستقيم يا تابشي ،كوره هاي جابجايي و كوره هاي با لوله هاي آتشين تقسيم بندي كرد.كوره هاي را مي توان به كوره هاي شعله مستقيم يا تابشي ،كوره هاي جابجايي و كوره هاي با لوله هاي آتشين طبقه بندي كرد.كوره هاي با شعله مستقيم در دو شكل استوانه اي و كابيني ساخته مي شوند.

كوره هاي شعله مستقيم استوانه اي:اين نوع از كوره ها در صنايعي نظير سيمان و پالايش نفت كاربرد دارد.كوره استوانه اي مورد استفاده در صنعت سيمان به نام كوره دوار معروف است.اين كوره با سرعت كم حول محور طولي خود مي چرخد.دراين كوره با استفاده از شعله مستقيم كلينكر سيمان پخت مي شود.لوله هاي حاوي سيال به صورت عمودي كنار ديوار كوره قرار دارند.در درون اين كوره يك يا چند مشعل قرار مي گيرد.جداره دروني كوره هاي با شعله مستقيم را با آجر هاي نسوز مي پوشانند.در كوره هايي كه براي گرمايش سيال به كار مي روند علاوه بر قسمت تشعشع ،عمده انتقال حرارت به واسطه جايجايي و جريان يافتن گازهاي حاصل از احتراق در روي لوله ها صورت مي گيرد.در اين ناحيه معمولا لو له هارا به صورت افقي مي چينند.

كو ره هاي شعله مستقيم كابيتي:در اين دسته از كوره هاي شعله مستقيم ،طول محفظه از ارتفاع آن بيشتر بوده و مشعل ها در پايين در دو طرف كوره نصب مي شوند.لوله هاي حاوي سيال به صورت افقي در كنار ديواره محفظه چيده مي شوند.

كوره ها ي لوله آتشين:در كوره هاي لوله آتشين بر خلاف كوره هاي قبلي كه سيال داخل لوله و شعله و گاز هاي احتراق داخل پوسته بودند،سيال تحت گرمايش در درون پوسته جريان داشته و گاز هاي حاصل از احتراق در درون لوله جريان دارد.

ادامه مطلب

نانو تکنولوژی یکی از علوم بسیار با اهمیت و فعال در عصر حاضر است به گونه ای که در تمام زمینه ها از جمله صنعت مواد غذائی، داروئی ، پزشکی،الکترونیک، محیط زیست،هوا فضا و ... دخالت داشته و باعث تحولات جالبی در ساخت مواد گردیده است به گونه ای که به کمک این تکنولوژی می توان بتن هوشمند،انعطاف پذیر ،خود تمیز کن، خود تعمیر شونده و بتن نیمه شفاف ساخت.

در این مقاله سعی بر آن شده است تا به طور خلاصه و مفید فناوری نانو معرفی شده و سپس برخی از کاربردهای آن در صنعت سیمان وحفظ و کنترل محیط زیست مرور گردد.

فناوری نانو(نانو تکنولوژی) یا فناوری ساخت مولکولی:

واژه نانو یک کلمه یونانی است به معنای کوتوله. یک نانومتر (1nm) معادل با یک میلیاردم) متر می باشد که 4 برابر قطر یک اتم و 80000 بار کمتر از ضخامت موی انسان است . مهندسی و طراحی در مقیاس مولکولی اولین بار(سال 1954) توسط ریچارد فاینمن (R.Feynnman)مطرح شد که برنده جایزه نوبل فیزیک گردید. در واقع ایده آقای فاینمن این بود که می توان به کمک ماشینهای کوچک ماشینهای کوچکتر ساخت سپس این کاهش اندازه را تا سطح خود اتمها ادامه داد.

فناوری نانو از دیدگاه موسسه ابداعات نانو تکنولوژی آمریکا و پژوهشگاه نانو در انگلستان، عبارت است از تحقیق، جستجو و کاوش در سطوح اتم ها ومولکولهای مواد در محدوده 1 تا 100 نانو متربه شرطی که بتوانند نقش مهمی در خواص مواد ایجاد کنند.

به کمک فناوری نانو می توان اتم ها و مولکولها را به دلخواه چیدمان کرد تا به ماده مورد نظر با خواص ویژه نائل شد. با ایجاد نانو ساختارها امکان تغییر خواص ذاتی مواد از جمله دمای ذوب،خواص مغناطیسی ، رنگ ... وجود دارد.

به عبارتی همان گونه که در طبیعت ، تعدادی مولکول در کنار هم قرار گرفته اند تا یک جسم بوجود آید در فضای نانو تکنولوژی تعدادی ذره در حد نانومتر(نانو ذرات) با هم دیگر جمع شده اند تا ماده ای را بوجود آورند. البته صرف ریز بودن ذرات کافی نیست بلکه مهم این است که ماده حاصل دارای خواص مورد نظر نیز باشد.

نانو ذره چیست؟

نانو ذره، ذره ای است با ابعاد نانومتری در هر سه بعد . نانو ذرات به صورت پودر خشک و یا به به صورت پخش در مایع در بازار به فروش می رسند. این ذرات دارای شکلهای گوناگونی از جمله کروی ، پولکی، ورقه ای، لوله ای و میله ای یافت می شوند. از معروف ترین و مشهور ترین پودر نانوذرات که ده ها سال است استفاده می شود همان دوده یا کربن سیاه است که در تایر اتومبیلها مصرف می گردد. این ذرات دارای نسبت سطح به حجم بالائی هستند که آنها را برای استفاده در کاتالیست ها ، مواد کامپوزیتی و ... مناسب می سازد. مواد نانو ذره به صورتهای زیر تولید می شوند:

1.خردایش و کار مکانیکی

2. روش شیمی مرطوب(روش سل- ژل، روش کلوئیدی)

3. روش تولید نانو ذرات از فاز گاز

4. روش چگالش بخارات شیمیائی

کاربرد نانو تکنولوژی در محیط زیست:

همان گونه که می دانیم دو راه برای مبارزه با آلاینده ها در فضا وجود دارد. یکی حذف منبع آلودکننده که بهترین روش برای کاهش آلاینده هاست و دیگری کنترل منابع تولید آلاینده. به کمک فناوری نانو می توان خود سرچشمه آلودگی را حذف کرد . در این راستا می توان به تولید پارچه های ضد لک ، شیشه های خود تمیز کن، بتن خود تمیز شونده و ... اشاره کرد.

از موارد استعمال نانو تکنولوژی در محیط زیست :

- نانو فیلتر ها (برای تصفیه پساب های صنعتی)

- نانو پودرها (برای تصفیه گازهای آلاینده خروجی از دودکش و اگزوز اتومبیل ها)

- نانو لوله ها ( برای ذخیره سازی سوخت کاملا" تمیز هیدروژن)

- نانو کاتالیست ها

نانو فیلتر ها:

نانو فیلتر، یک غشاء پلیمری بسیار نازک با حفرات نانو متری (1 تا 10 نانو متر) است که قابلیت جداسازی اجزای یک محلول از همدیگر و یا از حلال را دارد. این در حالی است که فیلتر های معمولی ذرات 100 تا 1000 نانو متر را جداسازی می کنند. به عنوان مثال به کمک نانو غشاء می توان نمک های موجود در آب مانند یونهای منیزیم و کلسیم – که باعث سختی آب می گردند - را تا 90% کاهش داد و یا می توان عناصر فلزی سمی از جمله کرم شش ظرفیتی و آرسنیک را به کمک یک نانوغشاء از آب حذف کرد. همان گونه که می دانید در مناطقی از خراسان جنوبی و بیرجند وجود رگه های فلزات سنگین در لایه های زیر زمینی باعث آلودگی آبهای زیرزمینی می گردد که خطر جدی برای ساکنین به حساب می آید. یکی از راههای حذف فلزات سمی از آب استفاده از نانو فیلتر ها می باشد. در صنعت سیمان نیز به دلیل استعمال آجرهای منیزیت – کرومیتی ، کرم سه ظرفیتی در مجاورت قلیائی ها به کرم شش ظرفیتی تبدیل می شود. تبدیل کرومیت به کرومات و حل شدن آن در آب سبب آلودگی آبهای زیرزمینی می شود. این آجرها بعد از تعمیرات از کوره خارج می شوند و به عنوان ضایعات در محیط و در معرض بارش قرار می گیرند. کرومات سمی در اثر تماس با پوست نیز مستقیما" جذب می شود. به کمک نانو فیلتر ها هوا را هم می توان تصفیه کرد.

به طور کلی از نانو فیلتر ها می توان در موارد زیر استفاده کرد:

- تصفیه پساب رختشوی خانه ها

- تصفیه پساب های اسیدی واحدهای صنعتی

- رنگ زدائی از آب آشامیدنی

- بازیابی آب از فاضلاب

- تصفیه زباله های کشاورزی

- خالص سازی الکلها

- تصفیه آب پنیر

و...

نانو کاتالیستها:

دراجسام نانو ذره ای ، علاوه بر کوچک بودن اندازه ذرات ، نسبت تعداد اتمهای سطحی به اتمهای داخلی افزایش می یابد به گونه ای که سطح ویژه بیشتری را فراهم می کنند لذا این ویژگی در نانو کاتالیست ها باعث افزایش سطح تماس بیشتری با مواد اولیه و در نتیجه افزایش کارائی کاتالیست می شود . به عنوان مثال از نانو کاتالیست ها در تصفیه گازهای خروجی اگزوز اتومبیلها استفاده می شود.

کاتالیست های رایج که پایه پلاتینی دارند بسیار گران قیمت هستند ولی کاتالیستهای نانو ساختاری هم ارزانند و هم از راندمان کافی برخوردارند.

نانو پودرها:

به طور کلی پودرها ذرات ریزی هستند كه از خُرد کردن قطعات بزرگ جامد ، یا ته نشین شدن ذرات جامدِ معلق در محلولها به دست می آیند. نانوپودر، پودری است که اندازه ذرات آن کمتر از 100 نانومتر باشد. برای تولید نانوپودرها ازدو روش پایین به بالا یا بالا به پایین استفاده می گردد. در روش بالا به پایین قطعه را از اندازههای بزرگ انتخاب و آن را آنقدر خُرد میكنیم تا به اندازههای نانومتری برسد. در روش پایین به بالا، اتمها را دانه به دانه كنار هم میچینیم تا یك ساختار نانومتری به وجود آید.

یکی از روشهای کاربرد نانو پودر ، مخلوط آنها با یک ماده نرم دیگر مانند سیمان می باشد . در این حالت، پودر را «نانوپودر کامپوزیتی» مینامند. کامپوزیت که از کلمهی انگلیسی composition گرفته شده، به معنی ترکیب دو یا چند چیز است. ملموسترین مثال برای كامپوزیت، كاهگل است.

در نانوپودرهای كامپوزیتی نیز ذرات نانومتری در زمینهی ذرات بزرگتر (غیر نانومتری) پراكنده شدهاند. علت ترکیب شدن آنها اختلاف خواص این دو ماده است. در کامپوزیت معمولاً زمینه از یک مادهی نرم و افزودنی از مادهی سخت انتخاب میشود. در این صورت، هنگامی که به ماده نیرو وارد میشود، زمینه نیرو را به رشته یا پودر اضافهشده منتقل میكند تا بتواند در برابر نیروی واردشده مقاومت بیشتری داشته باشد.

فناوری نانو در صنعت سیمان و بتن:

نانو سیمان چیست؟

سیمانی با اندازه ذرات نانومتری(کمتر از 500 نانو متر)می باشد . جهت تولید سیمان با اندازه نانو دو روش وجود دارد:

1. سنتز نانو سیمان که در این روش از ابزارهای مکانیکی به منظور سنتز شیمیائی و جداسازی ذرات با اندازه نانو از ذرات بزرگ سیمان استفاده می شود.

2. این روش مربوط به ساختار هیدراته سیمان است.

با استفاده از نانو سیمان می توان یک نانو بتن ساخت. نانو بتن، بتنی است که از سیمانی با ذرات کوچکتر از 500 نانومتر ساخته شده باشد. بتن معمولی از سیمانی با ذرات چند نانومتری تا حداکثر 100 میکرومتر تشکیل شده است. البته شایان ذکر است که بتن معمولی هم دارای ذرات بسیار ریز و در حد نانو می باشد اما مسئله اینجاست که داشتن ذراتی با ابعاد نانو برای تولید نانو مواد کافی نیست بلکه باید مقدار و موقعیت این ذرات در مواد قابل کنترل باشد به عبارتی در فناوری نانو کنترل ویژگی ها از دستیابی به ابعاد نانو مهم تر است. از کاربردهای نانو بتن می توان به تولید محصولات بتن نیمه شفاف، پوششهای بتنی مقاوم( در مقابل خراش، نور، مواد شیمیائی و...)بتن خود تمیز شونده، بتن خود تعمیر شونده و ... اشاره کرد.

بتن خود تمیز شونده

بتن نیمه شفاف

از مخلوط فیبرهای شیشه با مخلوط خرده سنگ،سیمان و آب و با بکار بردن نانوتکنولوژی می توان به تولید بتن نیمه شفاف دست یافت که از آن برای ساخت پلها و ساختمانها می توان استفاده کرد. البته محصول فوق بسیار پرهزینه بوده و فعلا" در حد آزمایشگاهی تولید می شود. همچنین گفتنی است که به کارگیری فناوری نانو در بتن به دو روش امکان پذیر است:

1.استفاده از نانو سیمان

2.استفاده از نانو افزودنی ها

اختلاط مناسب نانو ذرات با سیمان شرط مناسب ایجاد و کنترل خواص مورد نظر است. نانو سیمان ها برای ساخت برجهای بلند ،نظامی(ضد گلوله)، ساختمان ریاست جمهوری و ... مصرف می گردند. استفاده از این افزودنی ها در تولید سیمان ، علاوه بر بهبود خواص سیمان موجب مصرف کمترسیمان ،کاهش مصرف انرژی و کاهش گازهای گلخانه ای می گردد.

نانو ذرات مورد استفاده در صنعت سیمان عبارتند از:

1.نانو آلومینا:

افزودن این نانو ذره به سیمان باعث افزایش مقاومت فشاری و مدول الاستیسیته نسبت به سیمانهای معمولی می گردد. به عنوان مثال مدول الاستیسیته سیمان حاوی 5% نانو آلومینا در طی 28 روز، 143% افزایش یافته در حالی که در سیمانهای حاوی میکروسیلیکا این عدد معادل 15% می باشد. همچنین نتایج نشان می دهد که مقاومت فشاری 7 روزه سیمانهای حاوی نانو آلومینا 30% نسبت به سیمان پرتلند معمولی بیشتر است.

2.نانو اکسید آهن:

استفاده از این نانو ذره در سیمان نیزباعث افزایش مقاومت فشاری سیمان میشود. البته برای استفاده از نانو اکسید آهن حد بهینه وجود دارد زیرا مقدار بیشتر باعث عدم پراکندگی مناسب و تجمع نانو ذرات در سیمان گشته و موجب کاهش مقاومت فشاری می گردد.

3. نانو اکسید روی:

مصرف این نانو ذره بجای درصدی از cao موجود در کلینکر سبب پایداری فاز c3s شده و افزودن 5% از این نانو ذرات به سیمان موجب حداکثر رشد مقاومت فشاری 166 مگا پاسکال می گردد.

4.نانو سیلیکا:

سیلیکا نقش مهمی در چسبندگی و پرکنندگی بتن ایفا می کند. نانوذرات سیلیکا دارای شکل گلوله ای با قطر کمتر از 100nm هستند که به صورت ذرات خشک پودری یا به صورت معلق در مایع محلول قابل انتشار می باشند. تحقیقات نشان می دهدکه واکنش پذیری و مقاومت فشاری 7 روزه و 28 روزه سیمانهای حاوی ذرات نانو سیلیکا بیشتر از سیمانهای حاوی ذرات میکرو سیلیکا می باشد. همچنین نانو سیلیکا به عنوان یک ماده پرکننده در ساختار بتن عمل کرده و افزودن 3% نانو سیلیکا به ملات سیمان باعث کاهش اندازه کریستالهای CH شده و به عبارتی جمع تر شده و در نتیجه سطح مشترک مواد واکنش دهنده مناسبتر می باشد. اضافه کردن نانو سیلیکا زمان گیرش را هم تحت تاثیر قرار می دهد به گونه ای که گیرش اولیه سریعتر شده و تفاوت بین زمان گیرش اولیه و گیرش نهائی به دلیل کاهش نفوذپذیری (متراکم بودن ساختار نانوسیمان) بیشتر می باشد.

بحث و نتیجه گیری:

جهت پی بردن به اهمیت فناوری نانو فقط کافی است بگوئیم که این دانش در عرصه جهانی سبب کاهش 10 درصدی مصرف انرژی در دهه اول هزاره جدید خواهد شد به طوری که ارزش آن معادل یک میلیارد دلار می باشد.طبعا" به دنبال آن انتشار آلاینده های زیست محیطی نیز کاهش می یابد. هر چند برخی معتعقدند که استفاده از این تکنولوژی معضلات جدید زیست محیطی ایجاد می کند مانند تولید مواد سمی جدید.

به هر حال توسعه این دانش در تمام زمینه ها می تواند چاره گشا باشد. درایران نانو تکنولوژی بیشتر به سمت تولید مواد شیمیائی و داروئی گرایش دارد و در زمینه تولید مصالح ساختمانی و سیمانی چندان پیشرفتی نداشته است.

منابع:

1.بیتاآیتی،سمیرا فرتوس " مروری بر کاربردهای فناوری نانو در محیط زیست"

2.هدا راستگوی حقی،نسترن مظهر سرمدی " فناوری نانو و کاربرد آن در بهبود خواص بتن و فلزات"

4.صدیقه واعظی فر،هوشنگ خانی،پریناز سالمی،حمیده کلاهدوزان" نانو ذرات، روشهای تولید و کاربرد آنها در صنعت سیمان و بتن"

3.عبدالله رشیدی،فاطمه اختری،علی ترابیان " بررسی کارائی نانو فیلتراسیون در حذف کروم شش ظرفیتی از آب آشامیدنی"

5. سا یت اینترنتی www.nano.ir

6.کتاب مهندسی کنترل آلودگی هوا مترجم:ایوب ترکیان و کتایون نعمت پور

7.Air pollution theory by crawford

ادامه مطلب

- قبل از کوره ( سنگ شکن ، سالن ذخیره مواد، آسیاب مواد، سیلوهای مواد )

- کوره ( سیستم پخت ) ( کوره ، کولر، پیش گرمکن)

- بعد از کوره ( آسیاب سیمان و سیلو های سیمان )

قبل از کوره : عملیات فیزیکی خردایش و سایش یعنی خرد کردن و پودر کردن به ترتیب در سنگ شکن ها و آسیاب های مواد خام انجام می شود

نمائی از فرآیند تولید سیمان

مواد اصلی یا مارل از معدن استخراج و به کارخانه منتقل می شوند سپس در سنگ شکن تا ابعاد ماکزیمم یک اینچ خرد می شوند.

سالن

های پیش اختلاط (سالن مواد): سنگ خرد شده به سالن های پیش اختلاط منتقل

شده و به صورت لایه ای روی هم انباشته می شود و همواره دو پایل یکی در حال

انباشت و دیگری در حال برداشت وجود دارد ظرفیت هر پایل به گونه ای است که

خوراک کوره به مدت یک هفته را تامین نماید.

دستگاه استاکر عملیات

انباشت را انجام می دهد و با حرکت رفت و برگشت مواد را در پایل ذخیره

میکند آنچه در این سالن ها اهمیت ویژه ای دارد این است که سالن مواد به

طور مداوم و پیوسته توسط سنگ شکن به گونه ای تغذیه شود که خروجی آن به

صورت یکنواخت بوده و دستگاه استاکر همواره جریان یکنواختی از مواد را

انباشت نماید . به عبارتی دیگر مقدار تناژ مواد خرد شده که توسط دستگاه

استاکر به صورت لایه ای ریخته می شود همواره ثابت و یکنواخت باشد.

چنانچه به هر دلیلی مقدار تناژ بار خروجی سنگ شکن و یا ورودی سالن تغییر کند نوسانات شیمیایی مواد افزایش می یابد

سالن

ها در خطوط قدیمی فقط عمل ذخیره را بر عهده داشتند اما در خطوط مدرن علاوه

بر ذخیره سازی عملیات همگن سازی را نیز انجام می دهند و این سالن ها تحت

عنوان سالن های پیش اختلاط (اختلاط مقدماتی مواد) نامیده می شوند . در این

سالن ها تا حدی نوسانات شیمیایی مواد اصلی یا مارل کاهش می یابد چون مواد

توسط دستگاه استاکر به صورت لایه ای در سالن انباشت می شوند و تا حد

مطلوبی همگن شده و سپس توسط دستگاه ریکلایمر به صورت مقطعی برداشت و به

آسیاب مواد تغذیه می شوند.

توضیح: سنگ آهن و سنگ سیلیس نیز در مسیر جداگانه ای توسط یک سنگ شکن مستقل خرد می شوند و به خط تولید تغذیه می شوند .

در هر خط با توجه به نوع سیمان تولیدی در آن خط مواد اولیه با درصد های مختلف مصرف می شود.

آسیاب مواد:

مواد اصلی از معدن توسط سنگ شکن خرد شده

به سالن پیش اختلاط و سپس به قیف مربوط به خود قبل از آسیاب و مواد تصحیح

کننده (Corrective) نیز به قیف های مربوط، تغذیه می شوند.در خروجی هر قیف

یا بونکر یک سیستم توزین نصب شده و مقدار تناژ هر ماده توسط اپراتور آسیاب

مواد تنظیم می شود و در نتیجه در هر ساعت مقدار مشخصی از مواد اولیه و

تصحیح کننده به آسیاب تغذیه می شود و مواد اولیه در آسیاب مواد مخلوط و تا

دانه بندی معین پودر می شوند. محصول آسیاب مواد با دانه بندی و آنالیز

شیمیایی تنظیم شده و با رطوبت کمتر از 0.5 درصد به سیلو های مخلوط و

هموژن تغذیه می شوند( با توجه به نوع سیمان. )

از خروجی آسیاب مواد

نمونه برداری و توسط دستگاه ایکس ری آنالیز می شود و با توجه به آنالیز

شیمیایی ، درصد مواد اولیه و یا تناژ سیستم های توزین تنظیم می گردد. به

عنوان مثال اگر درصد اکسید کلسیم کم باشد مقدار تناژ مارل و اگر درصد

سیلیس و آلومینیوم کم باشد مقدار تناژ خاک رس و اگر درصد اکسید آهن کم

باشد مقدار تناژ سنگ آهن افزایش می یابد و بالعکس.

سیلو های هموژن:

این سیلو ها عملیات همگن سازی و یا مخلوط

کردن مواد را بر عهده دارند و نوسانات ساعتی محصول آسیاب را کاهش می

دهند.مواد خام باید با ترکیب شیمیایی بهینه با حداقل نوسانات شیمیایی

تنظیم شود که کوره بهترین کلینکر را با شرایط پایدار و یکنواخت تولید کند

با افزایش نوسانات شیمیایی مواد:

1- کیفیت کلینکر افت می کند

2- آجر نسوز به دلیل کوتینگ ناپایدار و یا نازک صدمه دیده و در نتیجه مصرف نسوز و توقفات کوره به دلیل نسوز کاری افزایش می یابد.

3- مصرف انرژی حرارتی افزایش و تولید کوره کاهش می یابد.

4- احتمال توقفات ناگهانی به دلیل صدمه دیدن نسوز و یا سرخ شدن بدنه افزایش یابد.

باید خوراک کوره با بهترین دانه بندی ، ترکیب شیمیایی و مینرالوژی و حداقل نوسان شیمیایی در سیلو ها مهیا گردد .

خوراک مناسب = افزایش عمر نسوز ، کاهش توقفات ، افزایش تولید کوره و کیفیت کلینکر

سیستم پخت:

در این بخش مواد خام تحت تاثیر حرارت به

کلینکر تبدیل می شوند. برخلاف بخشهای قبلی که فقط تغییرات از نوع فیزیکی

بوده در این بخش تغییرات مواد از نوع شیمیایی است یعنی ماهیت مواد تحت

تاثیر حرارت تغییر می کند. در طی این فرآیند مواد خام به ماده ای دانه ای

شکل و سبز و خاکستری رنگ به نام کلینکر تبدیل می شوند. سیستم پخت را

می توان به سه بخش پیشگرمکن ، کوره و کولر تقسیم نمود. در ابتدا مواد وارد

پیشگرمکن شده و در معرض تماس با گازهای داغ قرار گرفته و دمای آن از30 تا

40 درجه سانتی گراد به دمای حدود 900 تا 1000 درجه افزایش می یابند و

واکنش های پخت با از دست دادن رطوبت سطحی و رطوبت مولکولی مواد، آغاز شده

و سپس واکنش های تجزیه خاک ها و کلسینه شدن آهک رخ می دهند. مواد نیمه پز

خروجی از پیشگرمکن با دمای حدود 900 تا 1000 درجه به کوره وارد می شوند و

در کوره دما افزایش می یابد و واکنشهای کلسیناسیون و تجزیه خاک ها کامل

شده تا در منطقه پخت که بالا ترین دما 1450 تا 1500 درجه خواهد بود واکنش

های تشکیل فازهای کلینکر تکمیل می شوند.

نکته:20 تا 30 درصد مواد در

منطقه پخت ( با توجه به قابلیت پختشان ) به فاز مذاب تبدیل می شود.با بالا

رفتن درصد وزنی عناصری چون اکسید آهن ، آلومینیوم ، آلکالی ها ،سولفور و

منیزیم در مواد اولیه درصد فاز مذاب در کوره افزایش یافته و قابلیت پخت

مواد بالا می رود.علاوه بر ترکیب درصد شیمیایی مواد،ترکیب مینرالوژی و

دانه بندی مواد نیز قابلیت پخت را تحت تاثیر قرار می دهند یعنی هر چقدر

مواد ریز تر باشند واکنش های پخت راحت تر انجام خواهد شد.

کلینکر خروجی

از کوره با دمای 1200 تا 1250 درجه به کولر وارد می شود و با توجه به نوع

و راندمان کولر دمای آن به حدود 100 تا 200 درجه کاهش می یابد . کلینکر

تولیدی در سالن کلینکر ذخیره می شود.سرعت سرد شدن کلینکر در کولر تاثیر

زیادی بر کیفیت و قابلیت پودر شدن آن دارد. وقتی کلینکر به کندی سرد می

شود کلینکر به سمت واکنش بلوری شدن پیش می رود و سخت تر می شود و زمانی که

کلینکر سریع سرد شود کلینکر شیشه ای شکل و آمورف تولید می شود و میزان

مصرف انرژی در اسیاب های سیمان برای پودر کردن کلینکر بلوری بیش از کلینکر