صنعت بازیافت از جمله صنایعی است که هنوز در بسیاری از کشورهای جهان به خوبی شناخته نشده است. مردم این کشورها به دلیل عدم آگاهی از منافع و مزایای این صنعت، همچنان زباله های خود را به صورت درهم به خودروهای حمل زباله می سپارند و با این کار امکان استفاده مجدد از قیمت اعظم زباله ها را از بین می برند. امروزه در کشورهای پیشرفته و برخی کشورهای در حال توسعه (همچون ایران) کوشش می شود تا اهمیت صنعت بازیافت و منافع متعدد آن از طریق آموزش مراحل مختلف روند بازیافت و نتایج به دست آمده به عموم مردم شناسانده شود.از آنجا که جمع آوری، تفکیک و بازیافت زباله ها ارتباط مستقیمی با زندگی روزمره مردم دارد اجرای کامل و مداوم آن نیازمند فرهنگ سازی است. یعنی لازم است که این امر به بخشی از فرهنگ شهرنشینی تبدیل شود.

شیشه نیز یكی از مواد قابل بازیافت است كه در صورت بازیافت میتواند صرفهجویی در استفاده از مواد خام را دربرداشته باشد و به صرفهجویی در مصرف انرژی منجر میشود ، همچنین انتشار گازهای گلخانه ای را کاهش می دهد.

نزدیك به ۴۰۰۰ سال قبل از میلاد مسیح، شیشه بیشتر به صورت دانههای تزئینی در خاورمیانه مورد استفاده قرار میگرفت. ۱۵۵۰ سال قبل از میلاد مسیح، ظرفهای شیشهای رنگی جهت پخت و پز و نوشیدن استفاده میشدند. همراه با انقلاب صنعتی، ساخت شیشه در مقیاس بزرگ شروع شد كه اوج آن ظرفهای شیشه در قرن۲۰ بوده ولی امروزه قیمت آن ارزانتر و مصرف آن بیشتر است و برای بستهبندی، تولید مواد و استفاده در پنجره و كاربردهای متنوع دیگری استفاده میشود.

بازیافت شیشه دلایل زیستمحیطی، اقتصادی و فرهنگی مهمی دارد. كیفیت بازیافتی شیشه شبیه كیفیت شیشهای است كه از ابتدا توسط مواد خام اولیه ساخته شده است. شیشه میتواند بدون اینكه از كیفیت آن كاسته شود، بازیافت شود.

به طوریكه هر بطری شیشهای میتواند برای همیشه در چرخه بین تولید و مصرف مورد استفاده مجدد قرار گیرد. بازیافت شیشه مقرون به صرفه است و قیمت مصرف آن را كاهش میدهد. بازیافت شیشه به ذخیره انرژی منجر میشود و موجب حفظ محیط زیست نیز میگردد.

استفاده از شیشه بازیافتی سبب ذخیره صدها هزار تن ماده خام اولیه در هر سال میشود كه این كار نیاز به استخراج ماده خام را كاهش میدهد و به حفظ زیبایی مناطق اطراف شهرها منجر میگردد. از طرفی باعث اشتغالزایی نیز میشود. به ازای هر تن تولید شیشه نو از ماده خام اولیه ۸/۲۷ پوند آلودگی، تولید میشود كه بازیافت شیشه این مقدار را ۲۰-۱۴ درصد و مصرف انرژی را به ۳۲-۲۵ درصد كاهش میدهد و میتوان به ازای هر تن شیشه بازیافتی ۹ گالن نفت ذخیره میشود.اما شیشههایی كه قابل بازیافتاند، شامل تمام بطریهایی به رنگ سبز، قهوهای كه در آنها ماءالشعیر، نوشابه، آب، آب معدنی ریخته میشود و تمام ظروف دهانه گشاد شیشهای و ظروف حاوی چاشنی میشود.شیشههایی كه غیرقابل بازیافتاند شامل: شیشه شكسته پنجره، شیشه شكسته جلو اتومبیل، ظرف سفالی پیركس، ظروف شیشهای برای زیبایی، لامپ روشنایی یا لوله فلورسنت، شیشههای آزمایشگاهی و طبی، آینه و شیشههای لعابی مانند كریستال و شیشه تلویزیون.

مهمترین مرحله و شاید پرهزینهترین مرحله در بازیافت شیشه از زبالههای شهری، جداسازی شیشه براساس رنگ، مخلوط زبالههاست، بنابراین توصیه میشود شیشهها در محل تولید توسط شهروندان جدا شوند و در حد امكان برچسب و در روی بطریهای شیشهای از آنها جدا شوند و برای استفاده مجدد قرار بگیرند كه البته باید اطمینان حاصل كرد كه برای نگهداری مواد سمی و خطرناك استفاده نشده باشد.

در زبالهها میتوان بطریهای سالم شیشهای زیادی را پیدا نمود. غالب این بطریها را شیشههای كوچك كه مقاومت آنها در مقابل شكنندگی بیشتر از بطریهای عمومی بزرگ است، تشكیل میدهند، اما با این حال برخی از افراد به علت عدم آگاهی ارزش اقتصادی بطریهای بزرگ و یا هر علت دیگر، گاهی اوقات بطریها را روی زبالهها میاندازند كه در كنار بطریهای كوچك موجود در زباله جمعآوری میشوند.

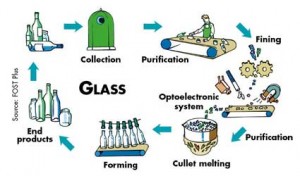

مراحل بازیافت شیشه

پردازش ظروف شیشه ای مستقیماً با نوع فرآورده هایی که تولید خواهد شد، مرتبط است و همچنین با انـواع موادی که جایگزین خواهد شد،استفاده مجدد از ظروف شیشه ای بازیافت شده از سالها پـیش مرسـوم بوده است . در کارخانه بازیافت، شیشه خرده ذوب می شود و به عنوان ماده ثانویه شیشه بایـد تمیـز و بـدون سرپوش یا کلاهک فلزی باشد و از همه مهمتر رنگشان است که باید تفکیـک شـده باشـند.تاکنون تولیدکنند گان شیشه به طور عمومی اعلام کرده انـد کـه بازیافـت کننـده هـا بـرای آنهـا خـرده شیشه های تفکیک شده رنگی فراهم آوردند. به کار بردن خرده شیشه هـای مخـتلط رنگـی در تولیـد وساخت ظروف شیشه ای به دلیل اثرات متضاد مشکل است. تلاشهای قبلی جهت رفع اثر این تضادها کـه شامل متعادل کننده یـا خنثـی کننـده بـوده کـه تـاکنون موفقیـت آمیـز نبـوده اسـت. البتـه مجموعـه متعادل کننده به ما اجازه می دهد از مقادیر خیلی محدودی از خرده شیشه های مختلط رنگی در تولیـد شیشه استفاده کنیم.

تشریح فرایند تولید

شیشه های ورودی به کارخانه بازیافت در ابتدا کنترل می شود. چرا که ممکن است علاوه بر شیشه، ضـایعات دیگری به همراه شیشه وارد کارخانه شوند. در این مرحله شیشه های ورودی توسـط یـک نـوار نقالـه انتقـال می یابد . در زیر این نوار نقاله، آهنربای قوی وجود دارد که ذرات و قطعات فلزی را جدا می نمایـد. عـلاوه بـر آن ا فرادی در اطراف این نوار نقاله هستند که سایر ضایعات از قبیل درپوش پلاستیکی و … را جدا می کنند ،پس از این مرحله شیشه ها در اندازه مناسب خردایش می شوند و سپس توسط ماشین آلات پیشرفته لیزری تفکیک رنگ می شوند و در نهایت بـه سمت انبار محصول منتقل می شوند. در ادامه مراحل بازیافت شیشه شرح داده خواهد شد.

۱- سیلوی ذخیره شیشه ها

ضایعات شیشه به صورت مخلوط توسط لودر در سیلو ریخته می شود سپس توسط یک نوار نقاله که درپایین سیلو قرار دارد، به سمت ماشین خردکننده فرستاده می شود.

۲- خرد کردن و شکستن شیشه ها

ضایعت شیشه ای در دستگاه خرد کن خرد می شود تا در پوش های فلزی و پلاستیکی از شیشه جدا شوند.

۳- جدا سازی فلزات آهنی

در این بخش در حین حرکت بر روی نوار نقاله از زیر نوار مغناطیسی متحرک عبور می کند و ذرات آهنی آن جدا می گردد.

۴- جدا سازی ضایعات بزرگ

در ادامه ضایعات شیشه ای از روی میز سورتینگ دستی عبور کرده و ضایعات درشت آن به صورت دستی جدا می گردد.

۵- جدا سازی در پوشهای آلومینیمی ، پلاستیکی و …

در این بخش ضایعات از روی سرند ویبره عبور می کنند و در پوشهای آلومینیمی و پلاستیکی و چوب پنبه ها از شیشه تفکیک می شوند.

۶- جدا سازی کاغذ و ضایعات ارگانیک

در ادامه ضایعات شیشه ای در حین حرکت توسط فشار هوا از کاغذ ، چوب و سایر ضایعات سبک تفکیک می گردد.

۷- تفکیک شیشه از سایر ضایعات

در این مرحله ضایعات شیشه از داخل دستگاهی الکترونیکی و مجهز به دوربین های لیزری عبور می کند و سایر ضایعات از قبیل سنگ و سرامیک و …. در این مرحله از شیشه تفکیک می شود.

۸- تفکیک شیشه بر اساس رنگ

GLASS RECYCLE

حال که تمام ضایعات غیر شیشه ای تفکیک گردیده اند لازم است شیشه ها بر اساس رنگ نیز تفکیک شوند تا قابلیت بازیافت شدن به صورت شیشه پیدا کنند، از این رو شیشه ها از درون دستگاه الکترونیکی مجهز به دوربین های لیزری دیگری عبور کرده و به طور کامل از لحاظ رنگ تفکیک می گردند و از طریق نوار نقاله به انبار محصول هدایت می شوند.

مزایای بازیافت شیشه

تکنولوژی حاضر در صنعت شیشه انگلستان ظرفیت بازیافت بالای ۱ میلیون تن شیشه را در سال دارد و ایـن موضوع همراه با قابلیت بی نظیر مواد برای بازیافت نامحدود بدون از دست رفـتن کیفیـت آنهـا، یـک گزینـه مناسب برای بازیافت شیشه به وجود می آورد. با این حال در حدود ۷% ترکیـب زبالـه هـای خـانگی شیـشه می باشد و قابلیت بازیافت را دارا می باشند. در سال ۲۰۰۱ میلادی ۵/۲ میلیون تـن از ایـن مـواد در مراکـز دفن، دفن شده اند. تولید فرآورده های شیشه ای، انرژی زیادی جهت استخراج و حمل و نقل مواد خـام نیـازدارد و همچنین ماده اولیه باید در دمای بسیار بالا حرارت دیـده شـود. جهـت انجـام فرآینـد میـزان زیـادی سوخت فسیلی مصرف می شود، مصرف سوخت های فسیلی باعث انتـشار گـاز دی اکـسید کـربن و گازهـای گلخانه ای می گردد.

طبق آمـار در سـال ۲۰۰۲، صـنعت شیـشه ۸٫۶۱۱٫۰۰۰٫۰۰۰ کیلـو وات انـرژی الکتریـسیته مـصرف کـرده و دی اکسید کربن خروجی از سوخت های فسیلی معادل ۸/۱ میلیون تن بـوده اسـت و یـک کـوره مناسـب وکارآمد نیز ۴ گیگا ژول انرژی برای ذوب هر تن شیشه نیازمند است. در حـالی کـه ظـروف شیـشه ای، فقـط بـرای بازسازی و از نو ساختن ظروف دیگر کاربرد دارند؛ خرده هـای شیـشه نیـز مـی تواننـد در دیگـر فرآینـدهای صنعتی کاربرد داشته باشند. برای مثال شیشه های شکسته و خرد شده می توانند در آسفالت جاده ها به کار روند. نمونه هایی از دامنه و گستردگی شیشه و ظروف شیشه ای که دوباره مورد اسـتفاده قـرار مـی گیرنـد، می توان عایق پشم شیشه، فایبرگلاس و غیره اشاره کرد. به کارگیری ظروف شیشه ای بازیافـت شـده، بـرای ساختن فرآورده ها و محصولات جدید شیشه ای، باعث صرفه جویی در انرژی و کاهش هزینه ساخت ظـروف شیشه ای می شود. دلیل صرفه جویی این می باشد که خرده شیشه ها نسبت به زمانی که لازم است با مـوادخام مخلوط و برای ساختن ظروف به کار روند ، در دمای پایین تری ذوب می شوند. این عمل نه تنها هزینه ها را کاهش می دهد، بلکه به خوبی باعث افزایش عمر کوره می شود که بسته به میزان خرده شیـشه هـای بـه کار رفته ، عمر کوره بین ۱۵-۲۰ % افزایش می یابد. صرفه جویی انرژی، در واقـع صـرفه جـویی و حفاظـت ازمنابع طبیعی نظیر ذخایر سوختهای فسیلی است.

در پایان لازم است توجیه شویم چرا بازیافت شیشه اهمیت دارد و چرا بازیافت آن در هزینه هـا مـوثر اسـت؟

شیشه از مقدار زیادی مواد خالص و ارزان تهیه می شود.اما زمانی که مشکلات حمل و نقل مواد زائد مطـرح می شود، دستیابی به این کاهش حجم قابل ملاحظه است. هر چند شیشه جزءکوچکی از جریان مـواد زائـد (حجم تقریباً ۷%) را تشکیل می دهد؛ اما بازیافت آن می تواند تاثیر قابل توجهی در کاهش وزن داشته باشـد.

به دلیل اینکه شیشه یکی از سنگین ترین مواد زائد جامد شهری است. بـه ازای هـر ۱% افـزایش درمصرف خرده شیشه، ۰/۲۵ درصد از انرژی صرفه جویی می شود و برای هر تن شیشه ای که بازیافت می شود، ۹۰ گالن از سوخت نفت صرفه جویی مـی شـود.بـه ازای هـر تـن شیـشه تولیـد شـده از شیـشه هـای بازیـافتی۳۱۵ کیلو گرم دی اکسیدکربن کمتری تولید می شود. ظروف شیشه ای در حال حاضر ۷ تا ۸% وزن کل مواد زائـد جامـد هـستند.

بنابراین کاهش ظروف شیشه ای از سیستم دفع مواد زائد جامد، می تواند کمک و تاثیر برجسته ای در جهت عملکرد بازیافت کاهش زمین مورد نیاز برای دفن داشته باشد. بازیافت شیشه باعث صرفه جویی در مواد خام نیز می شود و به ازای هر تن بازیافت شیشه، ۲/۱ تن ماده خام ذخیره می شود.لازم است بدانیم که تجزیه شیشه های دفن شده در طبیعت حدود ۴۰۰۰ سال به طول می انجامد !!

مزایای بسته بندی با شیشه

بسته بندی های شیشه ای عبارتند از انواع بطریهای مورد استفاده مانند بطری نوشابه ، شیشه های یکبار مصرف مربوط به دارو و ظروفی که درصنایع غذایی مورد مصرف قرار می گیرند و از جنس شیشه ساخته شده اند . بسته به نوع استفاده ، رنگ این شیشه ها با یکدیگر متفاوت است . به عنوان مثال برای صنایع داروئی بیشتر از شیشه های قهوه ای استفاده می شود. چون ویتامینها در داخل این ظروف ، از تجزیه به وسیله نورسفید در امان مانده و امکان فاسد شدن آنها به این طریق از بین می رود.

استفاده از شیشه در شکل بطری به عنوان یکی از مهمترین وسایل بسته بندی مواد داروئی و غذایی بنا به دلایل متعددی از جمله موارد زیر گسترش پیدا کرده است:

۱- بهداشتی بودن شیشه (به دلیل نداشتن واکنش شیمیایی با مواد داروئی و غذایی، صافی سطح که مانع رشد باکتری ها می شود، شفافیت شیشه ای امکان کنترل محتوا را فراهم می کند)

۲- ناچیز بودن تاثیرات مخرب زیست محیطی (به دلیل نداشتن واکنشهای متقابل شیمیایی و قابلیت برگشت ضایعات آن در حد بسیار بالا)

۳- قابلیت آن در پذیرش فرایندهای مهمی چون استرلیزاسیون که از مراحل مهم فرآوری برخی مواد داروئی و غذایی، در صنایع تولید مواد داروئی و غذایی مطرح و روند عمومی جهانی بر گسترش مصرف شیشه و تطبیق خصوصیات آن با نیازمندیهای خطوط تولید مواد داروئی و غذایی قرار گرفته است.

روند رو به افزایش تولید و مصرف شیشه سرانه کشورهای پیشرفته صنعتی در واقع بیانگر روند جهانی استفاده از شیشه به عنوان مهمترین عامل بسته بندی مواد داروئی و غذایی و به طور عمده تامین نیازمندیهای کلی و کیفی، خطوط اتوماتیک تولید مواد داروئی و غذایی که تلرانسهای خاصی را برای عامل بسته بندی می پذیرند، می باشد.

اساسی ترین مزایای انتخاب ظروف شیشه ای به عنوان بهترین نوع بسته بندی

• قابلیت بازیافت

• آلايندگی محیط زیست

• ورود مواد اتلافی به محیط زیست

• واکنش و فعل و انفعال با محتویات درونی

فرآیند بازیافت شیشه

برگرفته از مطالب وبسایت http://www.biosunco.com

برچسبها: بازیافت شیشه

بر اساس داده های فوق، با توجه به احتمال اتمام ذخایر آمریکا و چین طی 3 تا 5 سال آینده و سهم این دو کشور در تولید (حدود 50%)، امکان افزایش بهای این ماده معدنی با توجه به بهم خوردن نسبت عرضه و تقاضا در آینده نزدیک وجود دارد مگر اینکه ارزیابی های ارائه شده منطبق بر واقعیت نبوده، منابع معدنی جدید کشف شده و یا پیشرفت تکنولوژی جایگزین های ارزانتری را بجای زیرکون وارد بازار کند. کشورهای اکراین و هندوستان با توجه به ذخیره چشمگیر خود می توانند از افزایش احتمالی زیرکون برای مدت های مدید (حدود 100 سال) و برزیل (حدود 60 سال) بهره ببرند.

برچسبها: زيركن نياز عمده در صنعت شيشه

آجر زاك به عنوان اساسي ترين نياز كوره هاي شيشه به صورت صد درصد وارداتي مي باشد.در حالي كه تمامي كارخانجات شيشه ايران قسمت عمده آجرهاي مورد نيازشان در بخش ملتينگ و ريفاينينگ(ذوب و پالايش) متعلق به اين نوع آجر مي باشد ولي تاكنون هيچ اقدامي در جهت ساخت اين نوع اجرها و يا حداقل وارد نمودن تكنولوژي ان صورت نگرفته است.بنابراين مي توان گفت كه صنعت شيشه بدون اين اجر كاملاً وابسته به خارج است.اين در حالي است كه موازي كاري در خريدخطوط توليد شيشه مشابه درايران علي رغم تنوع بسيار بالا در اين صنعت ادامه داشته است. و عمدتاً بدليل تكراري بودن نوع تكنولوژي هاي وارداتي در راستاي كار خود بازارهاي موجود را نيز با مشكل مواجه ساخته اند.در حال حاضر بيش از 30 خط شيشه بزرگ در ايران وجود دارد كه همگي از اين نوع اجر استفاده مي نمايند.و اگر فرض بر اين باشد كه سالانه خط توليد اجر زاك براي دو شركت بزرگ اجر توليد نمايد هر 15 سال يكبار نوبت به هر شركت شيشه خواهد رسيد.اين در حالي است كه عمر مفيد كوره ها درحدود 10-12سال مي باشد.عمده كشورهاي پيشرفته در صنعت شيشه داراي خط توليد اجر فيوزكست يا زاك مي باشند.لذا نياز است تا بزرگان اين صنعت به فكر رفع وابستگي در اين زمينه باشند...

برچسبها: توليد آجر زاك يا فيوزكست يك آرزو در صنعت شيشه ايرا

گاز سيلان :

بصورت وارداتي مي باشد كه از نياز هاي صنعت شيشه مي باشد و در عمليات كوتينگ مورد استفاده قرار مي گيردو عمده واردات ان از كشور چين و المان ميباشد.فرايند ان درزير جهت توليد صنعتي شرح داده شده است.

Industrially

silane is produced from metallurgical grade silicon in a two-step process. In the first

step, powdered silicon is reacted with hydrogen chloride at about 300 °C to produce trichlorosilane, HSiCl3, along with hydrogen gas, according to the chemical equation:

- Si + 3 HCl → HSiCl3 + H2

The trichlorosilane is then boiled on a resinous bed containing a catalyst which promotes the formation of silane and silicon tetrachloride according to the chemical equation:

- 4 HSiCl3 → SiH4 + 3 SiCl4

The most commonly used catalysts for this process are metal halides, particularly aluminium chloride. This is referred to as a redistribution reaction, which is a double displacement involving the same central element. It may also be thought of as a disproportionation reaction even though there is no change in the oxidation number for silicon (Si has a nominal oxidation number IV in all three species). However, the utility of the oxidation number concept for a covalent molecule, even a polar covalent molecule, is ambiguous. The silicon atom could be rationalized as having the highest formal oxidation state and partial positive charge in SiCl4 and the lowest in SiH4 since Cl is far more electronegative than is H.

An alternative industrial for the preparation of very high purity silane, suitable for use in the production of semiconductor grade silicon, starts with metallurgical grade silicon, hydrogen, and silicon tetrachloride and involves a complex series of redistribution reactions (producing byproducts that are recycled in the process) and distillations. The reactions are summarized below:

- Si + 2 H2 + 3 SiCl4 → 4 SiHCl3

- 2 SiHCl3 → SiH2Cl2 + SiCl4

- 2 SiH2Cl2 → SiHCl3 + SiH3Cl

- 2 SiH3Cl → SiH4 + SiH2Cl2

The silane produced by this route can be thermally decomposed to produce high-purity silicon and hydrogen in a single pass.

Still other industrial routes to silane involve reduction of SiF4 with sodium hydride (NaH) or reduction of SiCl4 with lithium aluminum hydride (LiAlH4).

Another commercial production of silane involves reduction of SiO2 under Al and H2 gas in a mixture of NaCl and AlCl3 at high pressures:[4]

3SiO2 + 6H2 + 2Al → 3SiH4 + Al2O3

برچسبها: توليد گاز سيلانSIH4براي كوتينگ شيشه

درحالي كه گوگرد در عسلويه ،پالايشگاه ها و بعضي از پتروشيمي هابه صورت جامد به عنوان يك ماده بلامصرف به وفور يافت ميشود ولي جالب است كه بدانيد مصرف شركت كارخانجات شيشه فلوت كه به صورت گازي است از كشور چين وارد مي گردد !!!!!!لذا شايسته است با توجه به وجود پالايشگاه و پتروشيمي هاي فراوان نسبت به توليد آن برنامه ريزي شود.

تهیه دیاکسید گوگرد از گوگرد

به این منظور هوا را با گوگرد مخلوط میکنند که این

کار در کورههای دوار صورت میگیرد. که پوشش خارجی آن از ورقههای فولادی

و داخل آن از مواد نسوز تشکیل شده است. این کورهها بر حسب نوع عملکردشان

ممکن است مختلف باشند یک نوع از آن ممکن است با تزریق گوگرد سوخته یا با

مخلوط کردن گوگرد و هوا کار میکند. کورههای کلاهکدار همچنین ممکن است

برای این هدف بکار روند که کاراین کورهها پیوسته است.

تهیه دیاکسید گوگرد از سولفیدهای آهن

سولفیدهای

فلزی که به صورت عمده در تهیه SO2 بکار میروند پیریتها هستند (FeS2).

امابلاندروی به مقدار بسیار کم در تهیه SO2 بکار میرود واکنش تولید

دیاکسید گوگرد به صورت زیر است:

4FeS2 + 11O2 ---------> 2Fe2O3 + 8SO2 + 411 Kcal / mol

احتراق بلاندروی (Zn S) به صورت زیر است:

2ZnS + 3O2 --------> 2ZnO + 2SO2 + 115.6 Kcal / mol

تهيه دي اكسيد گوگرد از سولفيد هيدروژن

موقعی که H2O از گاز طبیعی بدست میآید با مقدار زیادی از هوا سوزانده میشود و تولید گاز SO2 میکند.

2H2S + 3O2------> 2 H2O + 2SO2 + 210 Kcal / mol

ازافزایش اسید به یک سولفیت یا یک سولفیت اسیدی گاز SO2 آزاد میشود که روش آسانی برای تهیه گاز SO2 درآزمایشگاه است.

3SO32- + 2H+--------> SO2 + H2O

کاربردها

گاز S02 سابقا به عنوان سرد كننده به كار ميرفت .

• به عنوان ضد عفوني كننده

• به عنوان رنگ بر در تكنولوژي مواد غذايي

• در صنايع نساجي و كاغذ سازي

• براي تهيه H2SO2 ,H2SO3 ,NaHSO3

برچسبها: توليد گازSO2

قلع به عنوان يكي از مهمترين نياز هاي كارخانجات شيشه فلوت ايران داراي متولي براي توليد نيست.منابع قلع در ايران به صورت تفسيري در ذيل امده است

قلع به عنوان يكي از مهمترين نياز هاي كارخانجات شيشه فلوت ايران داراي متولي براي توليد نيست.منابع قلع در ايران به صورت تفسيري در ذيل امده استايران كشوري است كه داراي منابع معدني فراواني است. ذخاير زيادي از اين منابع از ديرباز مورد شناسايي و بهره برداري قرار گرفتهاند و شناسايي بسياري از ذخاير ديگر نيز مستلزم انجام مطالعات اكتشافي سيستماتيك با استفاده از تكنولوژي نوين است.

با توجه به پتانسيل زمين شناسي سنگهاي

در برگيرنده و با عنايت به محيط مناسب براي تشكيل كانسار قلع در ايران،

وجود ذخايري از اين فلزات در كشورمان دور از ذهن نيست.

با كاهش ذخاير آبرفتي قلع، اسكارنهاي فلز نيز وضعيت اقتصاد خواهند يافت.

بر اساس وجود تيپهاي اسكارني در ايران، مطالعه و بررسي بيشتر بر روي اين

كانسارها جهت دستيابي به ذخايري از قلع از اهميت زيادي برخوردار است. اگر

چه وجود رخنمونهاي گسترده از تودههاي گرانيتي نوع S كه از پتانسيلهاي

مهم قلعاند، مطالعه و بررسي اين نوع سنگ را در اولويت اكتشافي قرار

ميدهد.

در حال حاضر پراكندگي اطلاعات و عدم دسترسي به بسياري از اطلاعات باعث شده

كه مناطق پر پتانسيل كشور از نظر اين مواد معدني ناشناخته باقي بماند.

اميد است با مطالعات سيستماتيك بتوان به منابعي از اين فلزات براي تأمين

قلع كشور دست يافت.

تاكنون آنچه از كانيزايي قلع در ايران گزارش شده، بجز چند مورد بيشتر به صورت كاني جانبي بوده است.

•مناطق شرق ايران

الف – قلع شاهكوه

تعداد رگه : 20

پاراژنز: كاسيتريت – كالكوپيريت – مالاكيت – پيريت و اكسيد آهن

ذخيره ممكن :239944 تن كانسنگ قلع

عيار قلع: 1474-121 گرم در تن

عيار تنگستن:380-10 گرم در تن

موقعيت كانسار شماره II: شمال روستاي رخنه بيرجند و جنوب كانسار شماره 4 اين منطقه

تعداد رگه : 100

عيار قلع: 3 تا 1945 گرم در تن

عيار تنگستن:5 تا 1700 گرم در تن

ذخيره كانسنگ قلع: 300000 تن

موقعيت كانسار شماره III: شمال روستاي رخنه و شمال مناطق I و II

تعداد رگه : 120

عيار قلع: 8 تا 124 گرم در تن

عيار تنگستن:10 تا 220 گرم در تن

ذخيره ممكن كانسنگ قلع: 26365 تن

ب – ناحيه ده مسلم

ج – انديس كوه عبداللهي

موقعيت: ارتفاعات شمال غرب آبادي ده مسلم در آبرفتهاي سري منتهي به محل كنتاكت رسوبات آهكي كرتاسه و توده نفوذي گرانيتي.

ج – انديس سبزواران (جيرفت)

د – گرانيت زاهدان

•مناطق شمال شرق ايران

الف- مشهد

در توده گرانيتي جنوب مشهد در رگههاي كوارتز - تورمالين، كانيزايي كم عياري از قلع و تنگستن گزارش شده است (باباخاني، گفته شفاهي)

ب- تربت حيدريه

در مطالعات ژئوشيميايي كه توسط زمين شناسان چيني در زون ترود- تربت حيدريه

صورت گرفته، آنومالي قلع و تنگستن در دو محدوده الف) شرق ترود و ب)جنوب

تربت حيدريه در داخل تودههاي گرانيتي گزارش شده است.

ج – تاريك دره

اين ناحيه در ده كيلومتري غرب معدن ذغال چشمه گل در حدود 30 كيلومتري شمال

باختر تربت جام قرار دارد. توده گرانيتي درون سازند شمشك نفوذ كرده و

شيستهاي ژوراسيك را دگرگون كرده است. در باختر معدن ذغال، توده ديوريتي

بازيك با نفوذ به داخل شيستهاي ژوراسيك باعث كانيسازي و ايجاد

ارسنوپيريت و شئليت گرديده است. در عدسيهاي كانهدار، كانيهاي

ارسنوپيريت، كالكوپيريت، طلا و شئليت ديده ميشود (فرهاديان، 1370).

•مناطق ايران مركزي

الف- چاه پلنگي جنوبي

موقعيت: در 70 كيلومتري جنوب خاوري بخش انارك از توابع استان اصفهان

ب- معدن خوني (كالكاني) (شركت تكنواكسپورت، 1981)

ج- گرانيت اسماعيل آباد (باباخاني، گفته شاهي)

د- گرانيت يزد (باباخاني، گفته شاهي)

هـ – معدن مس خوت

در كوههاي زاهنگ، 80 كيلومتري باختر شهر يزد، كانههاي همراه شامل

كالكوپيريت- مالاكيت - آزوريت - مس طبيعي، شئليت و … ميباشد (بازين و

هوبنر، 1969).

و – ناحيه زرين اردكان: در محل خاور ادركان (آزرم، 1366)

ز – كر سفيد در توده گرانيتي در محل آبادي كر سفيد (باباخاني، گفته شفاهي)

ح – نظام آباد – بامسر - رشت

محدوده مورد نظر در 46 كيلومتري جنوب باختر شازند

سنگ درونگيز: توده نفوذي كوارتز ديوريتي

سن: ژوراسيك

شكل كانسار: رگهاي

پاراژنز عنصري: مس، تنگستن، قلع و بيسموت

تيپ كانسار: كوارتز، تورمالين و كلريت

كانسنگ: تورمالين، كوارتز

آلتراسيون: هيدروترمال

عيار: 22/0 درصد

ذخيره: 8000 تن

•مناطق غرب ايران

الف- تيژ تيژ در شمال سنندج

ج – گرانيت حسن سالاري

در مسير جاده مريوان تا جنوب ورقه سقز (باباخاني، گفته شفاهي)

د – منطقه صحنه در محدوده كرمانشاه (باباخاني، گفته شفاهي)

هـ – منطقه همدان در جنوب غرب همدان (باباخاني، گفته شفاهي)

و – آنتيموان داشكسن در شمال غرب همدان

ز – منطقه آهنگران (باباخاني، گفته شفاهي)

ح – آستانه در 50 كيلومتري جنوب باختر شهرستان اراك (ايران پناه، لنكراني، 1351)

•مناطق شمال غرب ايران

الف- معدن مس انجرد (مزرعه) (بازين و هوبنر، 1969)

موقعيت: آذربايجان شرقي

نوع كانسار: اسكارن

كانيهاي همراه مگنتيت، كالكوپيريت، هماتيت، پيريت، برنيت، تتراديميت، كوليت، شئليت، ولفراميت، طلا و نقره

ب – ميشو در گرانيتهاي باختر تبريز (باباخاني، گفته شفاهي)

ج – لاهيجان توده گرانيتي در جنوب شهرستان لاهيجان

د – پيرانشهر در شمال شهرستان پيرانشهر (باباخاني، گفته شفاهي)

هـ – گرانيت قوشچي در شمال شهرستان اروميه

و – قره چيلر در معدن مس – موليبدن قره چيلر واقع در شرق جلفا

ز – تنكابن در ارتفاعات 2000 و 3000 متري جنوب شهرستان تنكابن (علوي نائيني گفته شفاهي)

ح – آهن كاوند در باختر زنجان، نزديك آبادي كاوند

ط – مس كوهيان

در ارتفاعات 1100 متري شمال خاوري دهكده كوهيان

كانيهاي همراه: پيريت كالكوپيريت؛ مالاكيت و كانيهاي اوليه و ثانويه آهن

عناصر موجود: مس،سرب و روي، موليبدن و بيسموت

برچسبها: قلع

.: Weblog Themes By Pichak :.