چكيدهاي از شيشه فلوت

از زمان معرفي شيشه فلوت در سال 1959 توسط پيلكينگتون فرآيند فلوت آرام آرام به نحو گستردهاي جايگزين فرآيندهاي شيشه تخت گرديده است . امروزه حدود 180 طرح فلوت با ظرفيت توليدي در حدود 40 ميليون تن در سال وجود دارد . اين مقدار متناظر با حدود 35 % كل توليد شيشه در جهان است .

شيشه تخت حاصل از روش فلوت در مقايسه با فرآيندهاي توليد قديميتر شيشه تخت مزايايي دارد كه عبارتند از :

-فرآيند فلوت قادر است شيشه تخت با كيفيت بالا در محدوده ضخامتي 5/0 تا 25 ميليمتر با عرض نواري بيش از 3 متر توليد نمايد .

-فرآيند توليد شيشه فلوت ظرفيت توليد بالايي را بر خلاف فرآيندهاي قبلي امكانپذير ميسازد .

-فرآيند فلوت پيوسته بوده و امكان اتوماسيون را تا ميزان زيادي ممكن ميسازد .

-كيفيت نوري سطح شيشه فلوت با شيشه پليت سايش خورده پوليش شده قابل مقايسه است .

-با توجه به پيشرفتهاي مداوم و بهبودهاي حاصله در 35 سال اخير فرآيند فلوت بيدردسرتر و ايمنتر از ديگر فرآيندهاي توليد شيشه است .

تاريخچه توليد شيشه شناور :

پيوسته كردن فرآيند توليد شيشه تخت كه از اوايل قرن بيستم آغاز شد ، مسير پر فراز و نشيبي را طي كرده است . در اين مسير سه روش كشش ، نورد و شناور ، تقريباً مراحل آزمايشي خود را همزمان آغاز كردند . دو روش اول به سرعت ارزش تجاري خود را كسب كردند و در توليد انبوه شيشه تخت به كار رفتند . اما عدم موفقيت اين روشها در توليد شيشههاي تخت بدون اعوجاج و بدون نوسانات شديد ضخامت و نيز دردسرهاي فراوان پرداخت و صقيل شيشه نورد شده سبب شد تا نهايتاً توجه شيشه سازان به مزاياي روش شناور جلب شود .

جرقه فكري روش شناور را فردي بنام “ لومباردو ” ايتاليايي زد كه در سال 1900 راهي براي توليد صفحات دي الكتريك تخت با استفاده از مايعي مثل موم يا پارافين بر روي مايع جيوه ابداع كرد و آنرا به ثبت رساند . بلافاصله در سال 1920 ميلادي “ ويليام هيل ” آمريكايي روش جديدي را براي توليد شيشه تخت بر اساس روش ابداعي لومباردو به ثبت رساند .

در اين روش او مذاب شيشه را بر روي سطح مذاب ديگري از فلزات ريخت و سپس با كشيدن مذاب شيشه بر روي سطح فلز حمام مذاب آنرا به صورت ورقهاي صاف درآورد . آزمايشهاي اوليه در سال 1920 در كارخانه “ گريگتون ” از شركت آمريكايي “ Pitsburg Plat Glass ” (PPG) صورت گرفت . در اين كارخانه سعي شد با شناور كردن مذاب شيشه بر روي آنتيموان مذاب ، عمل تخت كردن شيشه صورت گيرد . ولي آزمايش به دليل عدم موفقيت در تهيه و ساخت بدنه حوضچهاي كه بتواند آنتيموان مذاب را نگه دارد متوقف شد .

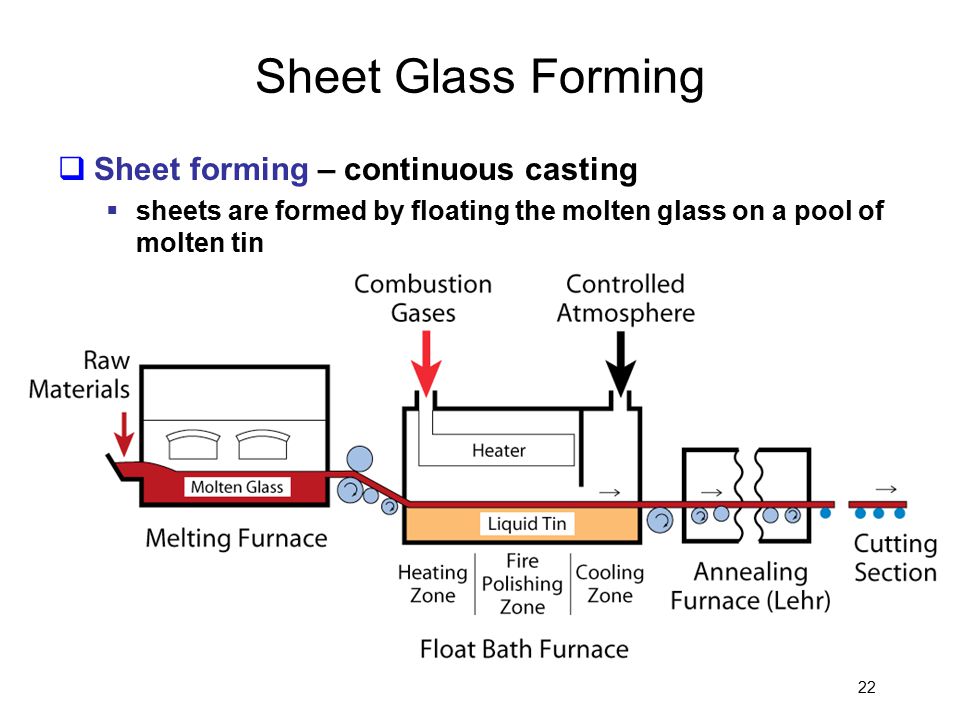

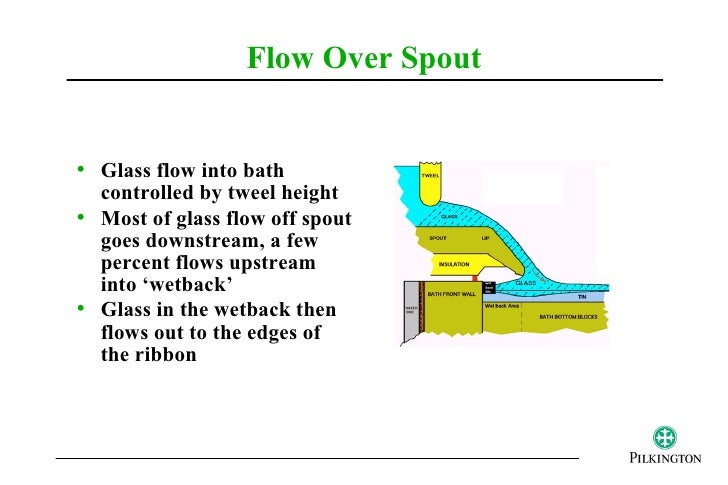

موفقيت ساخت يك واحد آزمايشي به روش شناور در سال 1950 ميلادي نصيب شركت انگليسي “ برادران پيلكينگتون ” شد . در اين روش كه اولين واحد موفق تجاري آن در سال 1959 ميلادي در انگلستان به توليد رسيد مذاب شيشه پس از طي مراحل ذوب و حبابزدايي ، با استفاده از همزنهاي مكانيكي مخصوص ، همگون و با درجه حرارت 1050 درجه سانتيگراد و از طريق آجر نسوز يكپارچهاي به نام آجر لبه (Spout) وارد حمام قلع مذاب ميگردد .

مقدار مذاب ورودي به حمام با كمك يك ديواره معلق متحرك (Tweel) كنترل ميشود . مذاب شيشه در حمام قلع ، با شناور شدن بر روي مذاب قلع و در نتيجه تعادل بين نيروهاي كشش سطحي به صورتي كاملاً صاف ، تخت و بدون اعوجاج در ميآيد . ضخامت نوار شيشه در داخل حمام قلع با اعمال منحني دمايي خاص و با استفاده از انبركهاي غلتكي مستقر در كنارهها و نيز تسمههاي گرافيتي ، ساخته ميشود .

شرح كلي فرآيند فلوت :

در اين روش ، شيشه در يك كوره ذوب در دماي حدود 1550 درجه سانتيگراد بدون داگهاوس ذوب ميگردد . از اينرو حركت دوراني و گردابي نوارهاي شيشه رخ نميدهد ، و همين عامل اثر مطلوبي بر خواص نوري شيشه تخت ميگذارد .

ريزش مذاب شيشه به قسمت فلوت از طريق كانالي رخ ميدهد كه در آن مقدار ريزش به وسيله يك بلوك آجر عمودي (Tweel) كنترل ميگردد . شيشه با دمايي حدود 1050 درجه سانتيگراد از روي يك سنگ لبه از جنس فيوزكست بر روي حمام قلع مذاب ميريزد كه قلب طرح قسمت شناور است و به صورت فيلمي با ضخامت ثابت گسترده ميشود .

فيلم مزبور در جهت طولي به صورت نواري با عرض بيش از 3 متر گسترده ميشود و با كنترل از 1050 به 600 درجه سانتيگراد سرد ميگردد . در اين دما ، نوار شيشه پيوستگي و سفتي لازم را دارد كه بتواند از حمام قلع بيرون آورده شده و به كانال تنشزدايي برسد . در 150 متر طول كوره تنشزدايي كه سخت شدن شيشه رخ ميدهد نوار شيشه با كنترل سرد ميگردد تا از تنشهاي باقيمانده جلوگيري شود . پس از كوره تنشزدايي نوار شيشه به صورت پيوسته از بازرسي اپتيكي ميگذرد تا معايب شيشه شناسايي گردد و نهايتاً نوار شيشه بريده ميشود .

حمام فلوت :

حمام فلوت داراي طولي حدود 40-50 متر و عمق تقريبي 6-7 سانتيمتر و عرض متغير 4-7 متر ميباشد . حمام از يك پوسته فلزي كه داخل آن با كمك آجرهاي شاموتي مخصوص پوشيده شده است ، تشكيل ميشود . نيمي از حمام دو جداره و المنتهاي گرمايي در داخل جداره تعبيه شدهاند . كنترل دما ، فشار ، اتمسفر و بويژه وضعيت نوار مذاب به صورت اتوماتيك و كامپيوتري انجام ميشود .

در واقع قسمت حمام فلوت (حمام قلع) از واني “ نسوز و گرافيت ” براي نگهداري قلع مذاب و همچنين يك اتاق در حد امكان بدون نشت گاز تشكيل شده است كه براي نگهداري اتمسفر احيا كننده “ 10% گاز هيدروژن و 90% گاز نيتروژن ” بكار ميرود تا از اكسيداسيون قلع جلوگيري شود . در فرآيند فلوت از اين واقعيت بهره برده ميشود كه در خصوص دو مايع غير قابل امتزاج ، مايع با دانسيته كمتر بر روي مايع سنگينتر به شكل يك فيلم پخش و گسترده ميشود . يك زمينه محدود كاملاً صاف و مستول از مايع سبكتر تحت تأثير وزن مخصوص و انرژي سطحي بوجود ميآيد .

براي تحقق بخشيدن به فرآيند فلوت به دنبال مايعي بودند كه بتوان بر روي آن مذاب شيشه را ريخت به نحوي كه بتوان سطح كاملاً مستوي و يكنواختي به وجود آورد . اين مايع بايد بتواند شرايط ضروري ذيل را برآورده كند :

-دانسيته بايستي بيشتر از دانسيته شيشه gr/cm3 5/2 باشد .

-نقطه ذوب بايستي كمتر از 600 درجه سانتيگراد باشد .

-فشار بخار مايع در حدود 1050 درجه سانتيگراد حتيالمقدور كم باشد .

-مايع نبايستي با مذاب شيشه واكنش شيميايي بدهد .

Ga ، In اساساً براي استفاده در حمام فلوت بر طبق خواص فيزيكيشان مناسب هستند . قله مايع بدين جهت انتخاب شد كه در ميان فلزات بالا ارزانترين بود . اين فلز همچنين كمترين واكنش با مذاب شيشه در 1050 درجه سانتيگراد را داشته و كمترين فشار بخار را دارد .

معايب و مشكلات شيشه فلوت

يكي از مشكلات اين روش اين است كه لبه ديواره معلق “ Tweel ” در داخل مذاب قرار دارد و اين خود سبب پيدايش ناخالصيها و آلودگي مذاب ميشود كه بعدها پس از مدتي تلاش براي حل اين مشكل با پوشاندن لبه ديواره معلق از پلاتين ، نهايتاً لبه آنرا از مذاب خارج كردند . يكي ديگر از مشكلات بسيار اساسي و مهم اين روش پيچيدگي توليد شيشههاي نازك بود .

كارهاي اوليه نشان ميداد كه توسعه و پخش مذاب بر روي قلع تا زماني صورت ميگيرد كه ورقه مذاب به يك ضخامت تعادلي در حدود 6 ميليمتر برسد . تجربيات اوليه براي تغيير ضخامت شيشه توليدي با بالا و پايين آوردن سرعت غلتكهاي انتهايي انجام شد ، ولي تجربه نشان داد كه اگر سرعت غلتك انتهايي را براي كاهش ضخامت شيشه كم كنند ، عرض ورقه شيشه به شدت كم ميشود . مثلاً در تغيير ضخامت به اين روش از 6 به 4 ميليمتر عرض ورقه از 5/2 متر به 75 سانتيمتر ميرسيد . لذا از همان ابتدا مشخص بود كه براي كنترل ضخامت ، تحول مهمي بايد در فرآيند توليد شيشه شناور صورت گيرد . براي كنترل ضخامت روي تركيب شيشه نيز كار شد ، ولي نتيجه چندان رضايت بخش نبود .

آزمايشهاي انجام شده نشان داد كه تغيير ضخامت با تغيير تركيب كه تعادل بين نيروهاي كشش سطحي را تغيير ميدهد ، قدرت تنظيمي بين 6 تا 7 ميليمتر را بيشتر ندارد . پس از تلاشهاي فراوان ، تغيير منحني دما در حمام قلع و عملكرد توامان تغيير دما و حركت انبرهاي بالشتكي لبهگير براي كنترل ضخامت بسيار موفقيتآميز بودند .

در اين روش مذاب با دماي حدود 1050 درجه سانتيگراد (گرانروي 104 پواز) وارد حمام قلع ميشود . دماي حمام بتدريج كاهش يافته و در دماي حدود 700 درجه سانتيگراد غلتكهاي زوجي ، لبههاي طرفين شيشه را در اختيار ميگيرند . به اين ترتيب عرض شيشه ثابت ميماند . پس از تثبيت عرض و فائق آمدن بر كشش سطحي ، دوباره دماي حمام افزايش مييابد و درجه حرارت نوار شيشه به حدود 850 درجه سانتيگراد ميرسد . در اين مرحله سرعت غلتكهاي انتهايي را افزايش داده و ضخامت را كنترل و تنظيم ميكنند . بدين ترتيب امكان توليد شيشههاي نازكتر از 6 ميليمتر و يا ضخيمتر از آن به روش شناور فراهم ميشود .

براي توليد شيشههاي ضخيمتر از ضخامت تعادلي ، حركت مذاب در حمام قلع توسط موانع يا ميلههاي گرافيتي كنترل ميگردد و مانع از پخش آن در عرض حمام ميشوند . در اين روش ضخامت ورقه توليدي به مقدار و سرعت كشش شيشه در حمام بستگي دارد . براي جلوگيري از تأثيرات منفي موانع گرافيتي بر روي لبههاي شيشه سعي ميكنند كه طول اين موانع در حداقل مورد نياز باشد . در سال 1969 ميلادي توليد شيشهاي به ضخامت 15 ميليمتر با اين روش امكانپذير گشت .

سومين مشكل مهم روش فلوت ، معضلات شيميايي اين روش بود . وجود كمترين ناخالصي در حمام قلع ، بويژه حضور اكسيژن و گوگرد در فضاي حمام ، حتي در حد يك در ميليون ، با قلع تركيب ميشوند و تركيباتي چون SnO و SnS بوجود ميآورند كه پس از تبخير و مهاجرت به نواحي سردتر حمام بر روي ورقه شيشه مذاب شبنم ميزنند و لكههاي چسبندهاي روي سطح ورقه شيشه به وجود ميآورند . علاوه بر آن چون حلاليت اكسيد قلع مذاب كم است ، در صورت پيدايش اكسيد قلع ، اين اكسيد به صورت لكه شناوري روي سطح مذاب قلع شناور شده و سطح زيرين شيشه را معيوب ميكند و به مرور با نفوذ در ساختار مولكولي شيشه ، در آن باقي ميماند و هنگام خم شيشه در كورههاي عمليات حرارتي ، مثلاً در توليد شيشه خودرو ، سبب پيدايش كدري روي سطح شيشه ميشود . كاهش اين ناخالصيها و كنترل دور گردش آنها در كوره و حمام از موارد مهم موفقيت روش فلوت است .

سيكل آلودگي گوگرد و اكسيژن در حمام قلع :

اگر چه همه بررسيهاي ممكن نشان ميداد كه قلع بهترين و مناسبترين فلز بستر براي شناور سازي نوار شيشه است ، اما ويژگي شيميايي اين عنصر ميل شديد تركيبياش با اكسيژن و گوگرد است كه در شرايط دمايي بالا تشديد ميگردد به تدريج در فرآيند توليد شيشه مشكلات خاص خود را ايجاد مينمايد . اكسيژن و گوگرد در دو سيكل شيميايي متفاوت سبب آلودگي سطح شيشه و نيز تخريب المنتهاي گرمايي حمام قلع ميشود .

سيكل آلودگي گوگرد با تشكيل سولفور قلع (استانو) در مذاب قلع آغاز ميشود . اين سولفور در محدوده دمايي 1000-1050 درجه سانتيگراد به سرعت بخار شده و از محيط قلع خارج ميشود . بخار سولفور استانو ، در چرخه كنوكسيوني اتمسفر حمام قلع به نقاط سردتر مهاجرت كرده و بر روي سطح سقف حمام و المنتهاي گرمايي آن كندانسه ميشود و پس از طي فرآيند ناقص احيا ، سولفور قلع به قلع فلزي و نهايتاً مخلوطي از سولفور قلع و قلع فلزي به شكل لكههاي ريز و پايدار (با قطرههاي متفاوت از 100 تا 1000 ميكرون) بر روي سطح شيشه چكه ميكند . وجود ppm 10 سولفور در اتمسفر حمام منجر به تشكيل 100 ميليگرم سولفور قلع در هر متر مكعب از فضاي حمام در دماي 1000-1050 درجه سانتيگراد ميگردد . نقش گوگرد در مقايسه با اكسيژن در مورد تشكيل لكههاي سطحي بسيار زيادتر است و لازم است كه بهاي لازم به وجود و حضور اين عنصر در حمام قلع داده شود . براي كنترل سيكل آلودگي گوگرد روشهاي متفاوتي تجربه شده است . با توجه به اينكه سقف محل تجمع سولفور قلع است اساس روشهاي اوليه تميز كردن سقف حمام با استفاده از دمش هوا يا گرم كردن ناحيه سقف و تسريع فرآيند احيا چكه در يك محدوده زماني كوتاه بود كه معمولاً در هنگام تميز كردن سقف شيشه ، توليد غير قابل استفاده ميشد . اكنون روش ريشهايتري در اين مورد اتخاذ شده است . در واقع تجربه سالهاي گذشته در مورد كنترل كاهش سولفات سديم كه بيشتر در كشورهاي اروپايي جهت كاهش آلودگي محيط زيست انجام ميگرفت ، نشان داد كه اين كاهش به شدت در تقليل سيكل گوگرد مؤثر بوده است . به همين جهت اكنون براي كنترل اين چرخه آلودگي از ورود گوگرد به داخل حمام قلع از طريق اتمسفر كوره و يا نوار شيشه حتيالامكان با كاهش مصرف عوامل گوگرد دار خودداري ميشود . سيكل آلودگي اكسيژن نيز با تركيب اكسيژن و قلع و تشكيل اكسيد قلع (استانو) آغاز ميگردد .

بخشي از اكسيد قلع حاصل تبخير و بخشي نيز در مذاب قلع حل ميشود . بخار SnO در نواحي سردتر روي سطح شيشه كندانسه و موجب تشكيل لكههاي پايدار بر روي سطح شيشه ميشود . اكسيد قلع محلول پس از رسيدن به حد اشباع از مذاب قلع خارج و به صورت اكسيد استانيك روي سطح مذاب قلع شناور گشته و سطح زيرين نوار شيشه را آلوده و كدر ميكند . از همان ابتداي شكلگيري اين تكنولوژي براي كاستن از مسأله آلودگي اكسيژن ، تنها راه عملي جلوگيري از ورود اكسيژن به داخل حمام تشخيص داده شد و در اين رابطه ضمن كنترل اتمسفر حمام با استفاده از هيدروژن و نيتروژن ، روشهاي دقيقتري براي درزبندي و جلوگيري از نفوذ ديفوزيوني اكسيژن به داخل حمام اتخاذ شد وجود حدود 10 درصد هيدروژن در اتمسفر حمام قلع ، در صورت اكسيژن به داخل حمام با جذب آن و تشكيل مولكولهاي H2O ، سيكل آلودگي اكسيژن را متوقف ميسازد . به هر حال در حال حاضر مسأله آلودگي اكسيژن و گوگرد ، مشكل عمده در توليد شيشه فلوت نميباشد و روشهاي كنترل و محدود كردن آن كاملاً شناخحته شده هستند .

اما آلودگي سطح نوار شيشه به قلع يا اكسيد قلع هنوز از مباحث جالب و مورد پيگيري در اين صنعت است . بررسيهاي فعلي نشان داده است كه در تركيب صد انگستروم اول سطح شيشه بيش از 30 درصد اكسيد قلع وجود دارد . در مواردي آلودگيهاي سطحي اگر چه ممكن است ظاهراً محسوس نباشد ولي در مراحل بعدي كار با شيشه ، بويژه در فرآيندهاي تكميلي مثل توليد شيشه نشكن يا خم براي مصارف ساختماني يا اتومبيل سبب پيدايش كدري در سطح شيشه ميگردند .

نتيجهگيري :

ابداع فرآيند شناور (فلوت) براي توليد پيوسته نواري از شيشه تخت با دو سطح موازي ، بدون اعوجاج و بدون نوسانات ضخامت ، گنجينه گرانبهايي از انواع كاوشهاي علمي و تكنولوژيكي را براي مهندسان و دانشمندان به همراه داشته است . انديشمندان تلاشهاي زيادي كردهاند تا جنبههاي مختلف اين فرآيند اعجابانگيز را با استفاده از قوانين فيزيك توضيح دهند .

دستيابي به قانونمنديهاي حاكم بر تشكيل نوار شيشه در اين فرآيند اكنون عرصههاي جديدتري را در تكوين و ابداعات نوين اين تكنولوژي ايجاد كرده است و توسعه و تكميل اين تكنولوژي در سالهاي اخير سرعت بيشتري يافته و از شكل اوليه خود بسيار فاصله گرفته است . اكنون نسل جديدي از واحدهاي توليد شيشه فلوت در حال شكلگيري است .

تركيب شيشه :

تركيب نرمال شيشه با مقدار 9/0 % < Fe2O3 < 08/0 %

SO3

K2O

Fe2O3

MgO

CaO

Na2O

Al2O3

SiO2

0.3

0.3

0.1

3.5

9.2

14.3

0.3

72.0

خلاصه :

در قلب صنعت شيشه جهان ، فرآيند فلوت قرار دارد كه توسط پيلكينگتون در سال 1959 بوجود آمد كه شيشه شفاف ، رنگي و پوششي دار براي ساختمان و شيشه شفاف و رنگي را براي وسايل نقليه توليد ميكند .

اين فرآيند ، قادر به ساخت شيشه با ضخامت 6 ميليمتر است و حالا قادر به توليد شيشههايي به ضخامت 4/0 ميليمتر و حتي تا 25 ميليمتر است .

شيشه مذاب ، در تقريباً دماي 1000 درجه سانتيگراد بطور مداوم از كوره روي حمام باريك قلع مذاب ريخته ميشود . شيشه مذاب روي قلع شناور ميشود ، به صورت يك سطح صاف روي آن پخش ميشود . ضخامت شيشه به وسيله سرعتي كه نوار شيشه در حال جامد شدن از حمام كشيده ميشود و كنترل ميگردد . سپس آنيل ميگردد (با سرمايش كنترل شده) و شيشه به عنوان محصولي پوليش شده با حرارت كه داراي سطوح واقعاً موازي است درميآيد

Making the remarks on the sidelines of the country’s 3rd International Exhibition of Glass, Equipment and Related Machinery, Hossein Zojjaji also said that glass export brings in $200 million for the country per annum, IRIB reported.

Zojjaji named Iraq, Armenia, Tajikistan, Azerbaijan, Persian Gulf littoral states, and some European countries as the main importers of Iranian glass.

Iran’s major glass production plants are producing 550,000 square meters of building glass per day, of which 60 percent is supplied to the domestic market and the rest is exported, the official announced.

The required raw materials are all domestically supplied and the good production and export condition have laid a proper ground for the Iranian companies and plants active in this sector, he further underlined.

Iran’s 3rd International Exhibition of Glass, Equipment and Related Machinery opened at Tehran Permanent International Fairgrounds on Thursday.

Edris Mazandarani, the chairman of the exhibition’s organizing headquarters, said this year’s event is participated by 60 Iranian companies in addition to some exhibitors form Turkey and China, Public Relations Department of Iran’s International Exhibitions Company reported.

Mentioning the four-percent share of glass industry in domestic economy, Mazandarani said this exhibition is a valuable opportunity to boost this share.

Saying that Iran exports its glass to 35 countries, the official also stated that this exhibit can promote the export of this product.

He said the 3rd International Exhibition of Glass, Equipment and Related Machinery lays the ground for the Iranian exhibitors to present their products, services and achievements while benefiting from B2B meetings with the foreign companies to create some fruitful partnerships.

برچسبها: GLASS, WORLD

موانع توسعه صنعت شیشه ایران

سعیده نبیزاده : ایران با دسترسی به مواد معدنی فراوان، نیروی کار مناسب و ارزان و بازار پرجمعیت در منطقه از ظرفیتهای بسیار مناسبی برای رشد صنعتی برخوردار است که میتواند ارزش افزوده بالایی برای کشور به ارمغان آورده و در توسعه اقتصادی کشور نقش مهمی ایفا کند.

با این حال متاسفانه آنطور که تولیدکنندگان و فعالان اقتصادی میگویند دولت از صنایع حمایت نمیکند و الگوی حمایتی برای صنایع ندارد و این موضوع باعث شده ظرفیتهای موجود به نحوه شایسته به ثمر ننشیند.

صنعت شیشه یکی از صنایع مهم در حوزه تبدیل کانی به محصولات با ارزش افزوده بالا، است که با تقاضای بسیار مناسبی در حوزه داخلی و بازارهای جهانی روبهرو است که با تبدیل مواد معدنی به شیشه در شکلهای مختلف کشور را از واردات این محصول به خصوص در حوزه کانتینر گلس بینیاز کرده است. یکی از شرکتهای فعال در این حوزه پارس شیشه سینا است که در سال ۹۳ به ثبت رسید و اواسط ۹۵ با ظرفیت ۱۵ تن در روز وارد عرصه تولید شد. این شرکت از آن سال تا به امروز در تامین شیشههای صنایع غذایی فعال بوده و در حال حاضر در نظر دارد ظرفیت تولید خود را تا ۳۵ تن در روز ارتقا دهد که انتظار میرود این تصمیم تا اردیبهشت وارد فاز عملیاتی شود.

ضرورت سیاستگذاری حمایتی

مدیرعامل این شرکت در گفتوگو با «دنیایاقتصاد» با بیان اینکه بازار و نیاز داخلی و خارجی به محصول تولیدی این انگیزه را در صنعتگر ایجاد میکند که تولید و اشتغال را افزایش دهد معتقد است: با این حال در صورتی که مسائل تحریم و چالشهای بانکی و تجاری برطرف نشوند صنایع قادر نخواهند بود از ظرفیتهای خود برای طرحهای توسعهای استفاده کرده و آن را به نتیجه برسانند.

به گفته علیرضا نطاق متاسفانه سیاستگذاریهای دولتی در راستای حمایت موثر از تولیدکننده نبوده و سیاستگذاریهای نادرست، پیچ و خمهای اداری، مشکلات و چالشهای بانکی و دهها مشکل دیگر همگی باعث شده صنعتگر به تنهایی وارد عرصه تولید شود و مشکلات زیادی گریبانگیر وی شود؛ باید گفت در مجموع عدم حمایتهای تسهیل کننده باعث شده تا سرمایهگذار و صنعتگر تنها بمانند.

این صحبتها در شرایطی است که تاثیر فضای موجود بر صنایع مختلف نیز یکسان نیست، به عنوان مثال موضوعاتی مانند کشش بازار و توانایی تولیدکننده در کاهش هزینههای تولید در صنعت شیشه به دلیل تقاضای بالا در بازار داخلی و جهانی و همچنین دسترسی به مواد معدنی و سوخت مناسب باعث شده تا فعالان این حوزه بتوانند نتیجه بهتری از تولید خود بگیرند. این در حالی است که در برخی صنایع دیگر نمیتوانند از چنین مزیتهایی به طور کامل بهره ببرند و با مشکلات بیشتری روبهرو هستند.

نطاق معتقد است: دولت باید یک الگوی متناسب با استانداردها و استراتژیهای دنیای صنعتی و لااقل همتراز با کشورهای منطقه مانند ترکیه و برخی کشورهای آسیایی یا کشورهای اروپایی تدوین کند و حمایتهایی برای توسعه صنعتی در پیش بگیرد تا بتواند به این ترتیب فاکتورهای توسعه اقتصادی کشور را از بعد توسعه صنعتی، اشتغال، رشد اقتصادی و... تضمین کند.

چالشهای وارداتی کدامند؟

به عقیده وی، ایران از باب معادن و کانی کشوری غنی است و میتوان گفت وابستگی به واردات مواد اولیه در صنعت شیشه در حوزه مواد اولیهای مانند سیلیس، کربنات، آهک و... تقریبا نزدیک به صفر است و بیش از ۹۸ درصد از مواد اولیه موردنیاز این صنعت از داخل تامین میشود. البته زیرساختها را مانند ماشینآلات و سنگهای کوره باید از خارج از کشور وارد کرد که واردات آنها با توجه به نوسانات ارزی با مشکلات زیادی روبهرو است. به گفته مدیرعامل پارس شیشه سینا، در اوایل سال ۹۸ تصمیم به توسعه تولید گرفتیم و با گذشت یک سال از زمان تصمیمگیری برای این توسعه هزینه طرحها سه تا چهار برابر شده است؛ بنابراین تمام هدفگذاریها با مشکل روبهرو میشوند و قطعا در صنایعی که با تسهیلات بانکی قصد دارند طرحهای توسعه خود را به پیش ببرند مشکلات بیشتری وجود دارد که حتی گاهی باعث میشود سرمایهگذاران و صنعتگران دست از اجرای طرحهای خود بکشند.

مدیرعامل پارس شیشه سینا تاکید کرد: متاسفانه در حوزه ماشین آلات که وارداتی هستند نوسانات قیمت ارز و تحریمها دو موضوعی هستند که مشکلات عدیدهای را برای تولیدکنندهها ایجاد کردهاند. شرکتهای ایرانی بهدلیل نگاه ویژهای که به موضوع کیفیت در تولید دارند علاقهمندند ماشینآلات مورد نیاز خود را از شرکتهای معتبر اروپایی وارد کنند. بنابراین بحث تحریم باعث شده است این کشورها از عرضه قطعات و ماشینآلات خودداری کنند و شرکتهای ایرانی مجبور هستند در دبی و کشورهای دیگر شرکتهایی ثبت کنند و بتوانند تحریمها را دور بزنند.

نقش دولتها در توسعه تولید

نطاق میگوید: آنچه از دولت در اقتصادهای مختلف جهان انتظار میرود آن است که در وضعیت نرمال در راه اندازی یک فعالیت اقتصادی حمایت کند و در صورتی که یک فعالیت نتواند در ادامه شرایط مساعدی را برای خود تعریف کند باید دست از حمایتها برداشت؛زیرا اگر قرار باشد صنعتگر تا همیشه از دولت انتظار حمایت داشته باشد قطعا آن فعالیت بیمار است و باید تعطیل شود.

با این حال در کشوری مانند ایران که دولتها از صنایع حمایت لازم و شایستهای انجام نمیدهند، صنعتگر باید با پیشبینیهای درست و بودجهای که در اختیار دارد با تاکید بر چشمانداز صادراتی فعالیت خود را آغاز کند. صنعتگر باید رقابت را مدنظر قرار دهد و تولید را برای بازارهای جهانی انجام دهد و از روشهای مدرن و به روز دنیا در ارتقای بهرهوری تولید، ارتقای کیفی تولید، بهبود روشهای تامین مالی از طریق فروش و پیش فروش محصولات و... برای سر پا ایستادن بهرهبرداری کند.

اهمیت دیپلماسی اقتصادی

به عقیده نطاق، یکی از موضوعات مهم در این بین نبود دیپلماسی مناسب اقتصادی است که انتظار میرود توسط اتاقهای بازرگانی، سفارتخانهها، وزارت امور خارجه و... ایجاد شود که اکنون فعالیت چشمگیری از این سمت دیده نمیشود و تولیدکننده باید به تنهایی وارد بازارهای خارجی شود یا منتظر بماند تا خریدار خارجی سراغ تولیدکننده بیاید.

اثر دیگر تحریمها در موضوع مراودات بانکی است؛ تحریمها باعث شدهاند عملیات نقل و انتقال بانکی با سختی صورت بگیرد و این موضوع سبب شده دلالها و واسطههایی از طریق صرافی و... این وظیفه را بر عهده بگیرند و در نتیجه صادرات با شرایط پرهزینهای روبهرو میشود و در نتیجه گاهی قیمت فروش محصول در بازارهای صادراتی بارها از بازار داخلی کمتر میشود.

به عقیده مدیرعامل پارس شیشه سینا در نبود تحریم، انتظار میرود سرمایهگذاران خارجی در بسیاری از صنایع ایرانی از جمله شیشه ورود کنند. سرمایهگذار خارجی در ایران میتواند از پتانسیلهای زیادی استفاده کند؛ نیروی کار ارزان، سوخت ارزان، دسترسی به مواد معدنی و... همگی شرایطی را ایجاد کرده است که سرمایهگذاران میتوانند با اطمینان از بازدهی سرمایهگذاری خود وارد حوزه تولید شوند و به عنوان مثال ایران به بزرگترین کشور تولیدکننده شیشه تبدیل شود. با این حال تحریمها مانع مهم و اصلی در برابر این موضوع هستند.

بنگاههای سرمایهداری ایجاد شود

خوشبختانه صنعت شیشه در ایران با مشکلی در حوزه تکنولوژی و دانش فنی روبهرو نیست. اما عمدتا در حوزه نبود سرمایه با مشکل روبهرو است. در حوزه صادرات نیز این صنعت مانند سایر صنایع با مشکل روبهرو است، زیرا تحریم باعث شده صنایع ایرانی در حوزه صادرات با مشکل روبهرو باشند و نبود صادرات دیر یا زود باعث میشود تولیدکننده از حوزه تولید خارج شود.

در این رابطه نطاق، برای رفع مشکل تامین سرمایه پیشنهاد کرد بنگاههای سرمایهگذاری ایجاد شود تا سرمایه موردنیاز را برای تولید تامین کنند، زیرا امروزه بیشتر این نهادها در بازار سرمایه و بورس فعالیت میکنند، این در حالی است که در بازار سرمایه ایران ساختار به گونهای است که بیش از تامین منابع مورد نیاز برای تولید در جهت حمایت از صاحبان سهام و سفته بازی فعالیت میکند.

برنامههای توسعهای آتی

مدیرعامل پارس شیشه سینا در تشریح برنامههای توسعهای این شرکت اعلام کرد: پارس شیشه سینا در حوزه افزایش ظرفیت تا ۳۵ تن در روز و ارتقای کیفی از منظر تجهیز ماشینآلات و ابزارهای تولید برای ارتقای کیفیت محصول قصد دارد طرحهای توسعهای خود را تعریف و ارائه کند و ورود به بازار سرمایه را نیز در دستور کار دارد.

به گفته نطاق در سال ۹۸ کل ظرفیت این شرکت در حدود ۴۴۰۰ تن در سال بوده که همه این تولید به فروش رفته است. یکی دیگر از برنامههای توسعهای شرکت حضور در بازار سرمایه است که انتظار میرود در صورت افزایش ظرفیت کارخانه زیرساختهای ورود به بازار سرمایه فراهم شود.

مدیرعامل شیشه اردکان بابیان اینکه امروز صنایع در جنگ اقتصادی قرار دارند، گفت: علیرغم تحریمهای خارجی، شدیدترین فشارهای داخلی بر صنایع اعمال میشود و سختگیریهای داخلی برای صنایع نابودکننده است.

محمود عزیزیان در گفتگو با خبرگزاری فارس در اردکان، بابیان اینکه گروه کارخانجات شیشه اردکان در سال 1384 تأسیسشده است، گفت: این مجموعه بهعنوان بزرگترین تولیدکننده شیشه در خاورمیانه محسوب میشود که در سال 1390 به تولید رسید و از همان ابتدا موضوع صادرات در دستور کار قرار گرفت.

وی با اشاره به اینکه صادرات محصولات باکیفیت، متنوع و موردپسند بازارهای جهانی در دستور کار گروه شیشه اردکان قرار دارد، افزود: به همین دلیل ازلحاظ شرایط بازار باید همراه با بازار جهانی باشیم لذا در نمایشگاههای صنعت شیشه در دنیا شرکت میکنیم و علم، دانش و تکنولوژی خود را بهروز میرسانیم.

مدیرعامل گروه کارخانجات شیشه اردکان اظهار داشت: لازمه بهروز بودن این است که خطوط جدید راهاندازی شود و محصولات جدیدی به بازار عرضه شود تا چرخه تولید شیشه مانند شیشههای ضد اغتشاش، چاپ، دکوراتیو، دکورال، شیشههای لوازمخانگی مانند گاز، هود و یخچال را تکمیل کند.

وی بابیان اینکه علیرغم تحریمهای گسترده کشور، در حال حاضر 50 درصد از محصولات تولیدی صنایع شیشه اردکان به 42 کشور صادر میشود، گفت: درصدد هستیم که در این شرایط تحریم نیز صادرات خود را افزایش دهیم و صادرات به کشورهای دیگر نیز در دست بررسی و اقدام است.

عزیزیان ضمن گلایه از عدمحمایت داخلی از صنایع، افزود: در شرایط تحریم، فشار دولت بر صنایع خیلی زیاد است درصورتیکه اصولاً در این شرایط باید دست صنعتگر و کارآفرین باز باشد اما علیرغم فشار تحریمهای خارجی، شدیدترین فشارها از سوی دولت بر صنایع اعمال میشود.

وی گفت: درحالیکه صنایع در جنگ اقتصادی قرار دارند و برای صادرات محصولات خود و واردات لوازم و قطعات موردنیاز با مشکلات زیادی مواجه هستند سختگیریهای داخلی برای صنایع نابودکننده است و بیش از اینکه تحریمها به صنایع فشار بیاورد تحریمها و فشارهای داخلی خیلی بیشتر است.

این کارآفرین برتر و صادرکننده برتر ملی با اشاره به برخی از شایعات و اظهارنظرها در خصوص آلاینده بودن صنعت شیشه گفت: صنعت شیشه یک صنعت پاک است و اصولاً کارخانههای شیشه در برخی از کشورهای جهان در مرکز شهرها قرار دارد و این صنعت هیچگونه آلودگی غیرمتعارفی ندارد.

وی افزود: همه صنایع آلودگی صنعتی معمولی دارند و ما با نصب فیلترهای مختلف توسط محیطزیست استان پنج سال است که بهصورت دورهای مورد پایش و رصد قرار داریم و تاکنون هیچ آلودگی غیرمتعارف توسط محیطزیست اعلامنشده است و آلاینده بودن شیشه اردکان را شایعه و حرفوحدیثهایی میدانم که برخی از افراد تنگنظر که نمیتوانند رشد و پیشرفت این صنعت را ببینند مطرح میکنند.

عزیزیان اظهار داشت: سیلیس مصرفی در صنایع شیشه اردکان هیچگونه آلودگی ندارد زیرا ما از سیلیس رسوبی استفاده میکنیم که در صنایع کاشی و سرامیک و ساخت لوازمخانگی نیز استفاده میشود.

وی بابیان اینکه تمام مواد اولیه این کارخانه از داخل کشور و از معادن متعلق به شرکت که در محدوده شهرستان اردکان قرار دارد تأمین میشود، گفت: خط تولید بلوک سبک و آجر ماسه آهکی با استفاده از ضایعات کارخانه راهاندازی شده است که محصول تولیدی باکیفیت مناسب جهت مصرف ساختمانسازی و در نمای ساختمانها به بازار عرضه میشود.

مدیرعامل گروه کارخانجات شیشه اردکان با اشاره به پشتیبانیهای مالی بانک تجارت از صنایع شیشه اردکان، گفت: این بانک از ابتدای شروع به کار این مجموعه با حمایتهای خود بهعنوان بانک عامل در کنار ما قرار داشته است و با در اختیار قرار دادن وام ارزی به این مجموعه نقش مهمی در تولید داشته است.

وی در پایان اظهار داشت: این مجموعه با وسعت بیش از 75 هکتار در سه بخش تولید شیشه، صنایع جانبی و فرآوری بهصورت چرخه کامل تولید از معدن تا محصول نهایی احداثشده است و در حال حاضر 1400 نفر در این مجموعه مشغول به کار هستند.

برچسبها: صنعت شیشه

انعکاس از همان ابتدا، برای بشر مجذوب کننده و رمزآلود بوده است. بخصوص دیدن چهره خود در اجسام براق، بسیار تعجب آور بوده است. تولید آینه از همان اصل بازتاب نور و تمایل ذاتی بشر برای دیدن انعکاس آغاز شده است. انعکاس نور در آب انعکاس تاریخچه تولید آینه در زمان های قدیم، مردم از سنگ ابسیدین (Obsidian ) برای تولید آینه استفاده می کردند. این سنگ ها بسیار جلا داده می شدند، به طوریکه قادر به انعکاس نور با وضوح بالا بودند. با گذشت زمان و با تکامل تمدن، فن آوری نیز پیشرفت کرد. به تدریج، مردم از طلا، نقره و آلمینیوم جهت تولید آینه استفاده کردند. مشابه جلا دادن سنگ ها، طلا و نقره را جلا می دادند. در حدود سال ۱۹۰۰ میلادی، فرآیند نقره سازی به محبوب ترین روش تولید آینه تبدیل شد. امروزه نیز از این روش استفاده می شود. در دوران باستان، از فلزهای جامد مثل برنز و نقره برای تولید آینه استفاده می شد. به همین دلیل، آینه ها بسیار گران قیمت بودند. از طرفی، این آینه ها بسیار مستعد خوردگی نیز بودند. شیشه سازهای ونیزی، فرآیند تولید آینه از شیشه را در قرن ۱۶ ام معرفی کردند. آنها پشت شیشه را با جیوه پوشاندند تا یک انعکاس کامل و بدون تحریفی بدست آید.

در کارخانه های تولید آینه، از شیشه با کیفیت و خالص استفاده می شود. شیشه تنها ۴% از نور را انعکاس می دهد. این یعنی، جهت تبدیل شیشه به آینه مواد دیگری مورد نیاز است. موادی که مورد استفاده قرار می گیرد اغلب نقره، طلا، کروم یا جیوه هستند. آینه های امروزی اغلب با نقره یا آلمینیوم غیر سمی تولید می شوند. در صورت ماندن هرگونه آلودگی و غبار روی شیشه، آینه تولید شده موج دار و بی کیفیت می شود. لذا؛ صیقل دادن و تمیز کردن سطح شیشه از اهمیت فراوانی برخوردار است.

نحوه تولید آینه :

روش های مختلفی برای تولید آینه وجود دارد. در اغلب کارخانه های تولید آینه، ابتدا جام های آینه به خوبی شسته و تمیز می شوند. سپس به دقت صیقل داده می شوند و کاملا عاری از لک و غبار می شوند. در مرحله بعدی، قلع مذاب روی شیشه ریخته می شود و یک لایه بسیار نازک و صاف روی شیشه قرار می گیرد. سپس ، نقره اضافه می شود و با مواد فعال کننده، لایه نازک ترکیب نقره و قلع به شیشه می چسبد. مس برای ماندگاری بیشتر روی این لایه پوشانده می شود. جهت حفظ مس از زنگ زدگی و خراش، یک لایه رنگ هم در مرحله نهایی اسپری می شود. آینه به دست آمده کاملا شفاف است و بیش از ۸۰% نور را منعکس می کند. این آینه ها کاربری های بسیاری دارند. آینه های معمولی تخت در نظافت شخصی، زیبایی، دکوراسیون داخلی و خارجی، اتومیبل و غیره کاربرد دارند. آینه های محدب و مقعر در پزشکی، تکنولوژی، مصارف نظامی، آینه بغل اتومبیل، هوا فضا، هنر و نقاشی مورد استفاده قرار می گیرند.

برچسبها: آینه, شیشه تخت, شیشه فلوت, شیشه

شیشه ساختمانی

شیشه های ساختمانی را می توان به عنوان پرکاربردترین نمونه از شیشه ها معرفی کرد. تنوع تولید شیشه موجب گردیده است تا بتوان شاهد بازار های نامحدودی در استفاده از آن بود. صنعت معماری ساختمان از مهم ترین مخاطبین انتخاب شیشه های ساختمانی است.

تعریف شیشه |

شیشه از مواد مصنوعی غیرفلزی و غیرآلی است. اصولا شیشه ، از سه ماده اصلی آهک ، سیلیس ، کربنات سدیم تشکیل می شود. این مواد به همراه مواد افزودنی جزئی دیگر در کوره های ذوب شیشه ، مذاب شده و در نتیجه می توان به اشکال مختلف درآورد. شیشه دارای ساختار آمورف و جسمی سخت ، ترد ، شفاف ، نورگذر ، سختی ۶-۷ و وزن مخصوص ۲۰/۲ گرم بر سانتی متر مکعب است.

استفاده از شیشه در صنعت معماری و ساختمان سازی معمولا در قسمت هایی از جمله درب و پنجره شکل می گیرد و می توان در دیگر قسمت های ساختمان نیز از شیشه ها استفاده کرد.

روش های متعددی در زمینه ساخت شیشه امروزه ابداع شده است. با این حال معمول ترین روش در صنعت ساخت شیشه (ذوب کردن مواد اولیه و مخلوط کردن آن در کوره تا خمیر شیشه به دست بیاید) مورد استفاده قرار می گیرد.

وزن شیشه

محاسبه وزن شیشه به صورت دقیق کار ساده ای نیست اما به صورت تقریبی می توان با توجه به ابعاد شیشه، نوع و ضخامت آن، وزن تقریبی آن را محاسبه کرد.

طی محاسبات انجام شده وزن یک مترمربع شیشه تک جداره با ضخامت ۲ میلی متر برابر ۵ کیلو گرم می باشد و یک مترمربع شیشه ۴ میل وزنی معادل ۱۰ کیلو گرم خواهد داشت.

چند نمونه از کارخانه های شیشه در ایران در زمیه های مختلف

- گروه صنعتی کاوه که در زمینه شیشه های فلوت – ظروف شیشه ای فعالیت می کند.

- شیشه قزوین که در زمینه شیشه های فلوت – شیشه های شیت – جام شیشه فعالیت می کند.

- گروه شیشه رازی که در زمینه بطری ها و شیشه های دارویی فعالیت می کند.

- گروه شیشه دارویی مفید که در زمینه شیشه های دارویی فعالیت می کند.

- شیشه و گاز (شوگا) که در زمینه بلور و کریستال – ظروف شیشه ای فعالیت می کند.

- نوری تازه که در زمینه ظروف بلور- ظروف پرکس، اپال فعالیت می کند.

- شیشه همدان که در زمینه جار – بطری فعالیت می کند.

- لامپ پارس شهاب که در زمینه لامپ های فلورسنت – شیشه های لامپ فعالیت می کند.

- دشکو که در زمینه بطری – شیشه های پزشکی فعالیت می کند.

- گروه شیشه سهند که در زمینه جام شیشه فعالیت می کند.

- شرکت کریستال ایران که در زمینه ظروف نشکن- بلور- ظروف مواد غذائی شرکت فعالیت می کند.

- شرکت شیشه لرستان که در زمینه بلور و کریستالفعالیت می کند.

شیشه ساختمانی

شیشه های ساختمانی دارای ویژگی ها و قابلیت های مختلفی می باشند که به عنوان مثال میتوان به معماری و طراحی آن اشاره کرد.

امروزه به دلیل افزایش انواع شیشه های مختلف ، تشخیص شیشه مناسب در هر زمینه کار نسبتا دشوارو سختی شده است.از این رو شناخت انواع شیشه ساختمانی ، قابلیت ها و کاربردهای آن ها می تواند نقش مهمی در استفاده بهینه از این ماده مهم چه در افزایش بهره وری و چه در افزایش زیبایی ساختمان داشته باشد.

به گزارش تابناک تبریز، این طرح شامل دو واحد تولید شیشه فلوت هر کدام با ظرفیت ۶۰۰ تن در روز است که در زمینی به مساحت 300 هزار مترمربع اجرا میشود.

برای این طرح در مجموع، ۱۱۰ میلیون یورو سرمایهگذاری و با بهرهبرداری از آن برای بیش از یکهزار نفر شغل ایجاد خواهد شد.

وزیر صنعت، معدن و تجارت در آئین کلنگزنی این طرح، گروه صنعتی شیشه سهند را تبلور همت ایرانی و غیرت آذربایجانی توصیف کرد و گفت: با وجود این شرکت، بخشی از دغدغه ما در ارتباط با اشتغال جوانان رفع شده است.

رضا رحمانی اظهار داشت: با شناختی که از این شرکت دارم در موعد مقرر، شاهد افتتاح و اشتغالزایی این مجموعه و طرحهای توسعه آن خواهیم بود.

وزیر صنعت، معدن و تجارت همچنین از بخشهای مختلف گروه صنعتی سهند و کارخانه تولید شیشه آذر بازدید کرد.

شیشه یکی از اقلام صادراتی کشورماست که با توجه به وجود مواد اولیه در کشور، تولید و صدور آن جنبه اقتصادی دارد .

یکی از ابعاد مثبت این صنعت به این دلیل است که در کنار تکنولوژی تولید، درعرصه تامین مواد اولیه نیزهیچگونه وابستگی به کشورهای دیگر وجود ندارد و این امر نقطه قوتی است که نمی توان به راحتی از کنار آن گذشت .

با این وصف حتی در اوج تحریم ها و در شرایطی که فروش مواد اولیه به کارخانجات کشور دچاراختلال شود، هیچگونه خللی در روند تولید شیشه ایجاد نمی شود.

طبق آمار رسمی در سال 97 صادرات وزنی شیشه تخت 599 هزارتن به ارزش 129 میلیون دلار رسید که در مقایسه با صادرات سال 96 به ترتیب 5.4 و 4 درصد رشد داشت که عمدتاً به کشورهای خاور میانه، شرق آسیا و آسیای میانه و شرق اروپا صادر شده است .

صادرات وزنی ظروف شیشه 195 هزارتن به ارزش 181 میلیون دلار بوده است که در مقایسه با مقدار صادرات سال قبل از آن به ترتیب 25.8 و 19.8 درصد رشد نشان می دهد که عمدتاً به کشورهای خاور میانه، شرق آسیا و آسیای میانه و شرق اروپا صادر می شود.

بر این اساس ایران از نظر تولید شیشه تخت در منطقه (بدون احتساب ترکیه) مقام نخست، در آسیا سومین کشور تولید کننده و در جهان نهم می باشد.

ایران از نظر تولید ظروف شیشه در منطقه سوم، در آسیا دهم و در جهان جزء 20 تولید کننده برتر می باشد.

در حال حاضر فعالیت حدود 12 کارخانه شیشه فلوت در شهرهایی همچون یزد ، قزوین مراغه ، آذربایجان ، مشهد و ساوه 23 واحد تولید ظروف شیشه فرصت های قابل توجهی در حوزه اشتغال زایی ایجاد کرده است.

برای شیشه تعاریف مختلفی وجود دارد، شیشه جامدی است که ساختار بلوری ندارد و در برابر گرما و مذاب شدن فرمی مانند شیشه از خود نشان میدهد. میتوان گفت که شیشه از مواد چون آلیاژ، گدازههای یونی، مایعهای مولکولی و بسپارها و… بهدست میآید.

شیشههای معمولی که در زندگی روزمره بکار میروند، عمدتا شامل سیـلیس ، کربنات کلسیم (یا آهک) و کربنات سدیم و زغال کک است ( گاهی از فلدسپار و دولومیت نیز استفاده میشود). معمولا این مواد را به صورت پودر یا دانههایی به قطر ۰٫۲ تا ۲ سانتیمتر ، مصرف میکنند. البته برای تهیه شیشههای مرغوب و کریستال ، از سیلیس تقریبا خالص (کوارتز) استفاده میشود. در شیشههای معمولی حدود ½ درصد آلومین و ۰٫۰۸ درصد اکسید آهن نیز وجود دارد.

مراحل مختلف تهیه شیشه :

- تهیه مواد اولیه و تبدیل آنها به پودر با دانهبندی بین ۰٫۱ تا ۲ میلیمتر

- توزین هر یک از مواد اولیه به نسبتهای مورد نظر و مخلوط کردن آنها همراه با ۴ تا ۵ درصد آب و انتقال مخلوط به کوره

- ذوب کردن مخلوط در کوره و تهیه خمیر شیشه

- بیرنگ کردن خمیر شیشه و خارج کردن گازها

- تبدیل به فرآوردههای مورد نیاز بازار و صنایع

- نپختن شیشه ( قرار دادن شیشه داغ در کورههایی که دمای کمی دارد، برای کاهش شکنندگی شیشه)

- فرآوردههای مختلف شیشهای

مصارف شیشه صرفا به حوزه ساختمان سازی خلاصه نمی شود و تولیدات متنوع و متعدد برای تامین نیاز شیشه قفسه ها ، ایستگاه های اتوبوس ، میزها و شیشه های ضد گلوله باعث تنوع و تکثر قابل توجه تولیدات در این حوزه شده است.

در حال حاضر ، صنایع شیشهسازی در کشور عمدتا در پنج شاخه اصلی ساختمان سازی، صنایع غذایی ، تهیه لوازم خانگی ، صنایع خودرو سازی ، صنایع دارو سازی و آزمایشگاه فعالیت دارند.

کاربرد شیشه تخت وظروف شیشه ای

عمده مصرف شیشه تخت در صنعت ساختمان و وسایل نقلیه کاربرد دارد، به طور معمول شیشه تخت پس از فرآوری(سکوریت شدن، لمینیت و چند لایه شدن) مورد استفاده قرار می گیرند.

ظروف شیشه به چند دسته ظروف از جمله ظروف آشپز خانه، ظروف مواد غذایی و ظروف مواد دارویی تقسیم بندی می شوند، که همانگونه از نام آنها مشخص می باشد ظروف آشپزخانه برای استفاده در لوازم خانگی، ظروف مواد غذایی از جمله بطر و جار جهت بسته بندی مواد غذایی مانند شیشه های نوشابه ، دلستر ، عسل و مربا و ظروف مواد دارویی جهت بسته بندی مواد دارویی از جمله شربت دارویی مورد استفاده قرار می گیرد.

انواع شیشه ساختمانی

• شیشه تخت این نوع شیشه از همان شیشه های معمولی هستند که از گذشته تا به حال مورد استفاده قرار می گیرند. شیشه تخت یا فلت در ضخامت های 2 تا بیش از 20 میلیمتر تولید می شود که به طور معمول ضخامت های 4 تا 8 میلیمتر آن کاربرد بیش تری دارند. بیش ترین کاربرد آن ها برای پوشش دهی پنجره ها است

• . شیشه مشجر : این نوع شیشه سطحی به صورت ناهموار دارد که گاهی در مراحل تولید، از نقش و طرح های زیبا بر روی سطح آن استفاده می شود. موارد استفاده آن بیش تر برای فضاهایی است که قصد دارند از دید مستقیم افراد جلوگیری کنند.

• شیشه رفلکس : این نوع از شیشه قابلیت انعکاس تصاویر را دارد و سطح آن مانند آینه عمل می کند. بیش ترین کاربرد شیشه رفلکس در نماهای ساختمان است. باید گفت در هر سمت که نور بیش تر باشد، شما می توانید تصویر خود و محیط را در شیشه مشاهده کنید.

• شیشه دو جداره : شیشه های دو جداره از جاگذاری دو شیشه با فاصله از یکدیگر ساخته می شوند که با ایجاد فضای خالی در بین دو شیشه خلا بوجود می آید. ایجاد این خلا می تواند شیشه را عایق مناسبی در برابر صوت و حرارت کند.

• شیشه سکوریت : این نوع شیشه به شیشه میرال یا نشکن هم معروف است. به دلیل این که به شیشه سکوریت در هنگام ساخت، حرارت بالا داده می شود، ایمنی آن افزایش می یابد و مقاومت فشاری آن بالا می رود. در نتیجه شیشه به راحتی نمی شکند.

• شیشه لمینت : این نوع شیشه از چند لایه شیشه تخت یا سکوریت تشکیل شده است. در بین لایه های شیشه از نوعی طلق استفاده می شود که باعث چسبندگی بین شیشه ها می گردد.

شیشه ساده یا تخت (شیشه فلوت)

شیشه فلوت شیشه ای است بدون موج و کاملا صاف است که بعد از بیرون آمدن شیشه از کوره برای صاف و مسطح شدن و ضخامت دار شدن آن، شیشه را در حوضچه مذاب قلع غوطه ور میکنند تا تبدیل به شیشه فلوت می شود. نام دیگر شیشه خام و سکوریت نشده شیشه فلوت می باشد که امروزه در صنعت ساختمانی کمترین کاربرد را دارد.

شیشه فلوت یا شیشه تخت، اولیه ترین حالت شیشه تولید شده می باشد. شیشه فلوت در ضخامت های مختلف از ۲ میلی متر تا بیش از ۲۰ میلی متر تولید و عرضه می شود اما به صورت متداول ضخامت های ۴-۸ میلی متر در ساختمان ها مورد استفاده قرار می گیرد.

شیشه فلوت به دلیل روش تولید خاص خود، اغلب بدون موج و خمیدگی می باشد، به همین دلیل در ساختمان ها و بخصوص پنجره ها کاربرد فراوانی دارد. شیشه فلوت را می توان به صورت اولیه و یا به صورت فراوری شده و افزایش کارایی های جدید مورد استفاده قرار داد.

فرق شیشه فلوت و ساده

شیشه معمولی، شیشه فلوت و شیشه سکوریت هر سه تخت هستند، فرق شیشه فلوت و ساده شیشه فلوت سطح کامل صاف و مسطح دارد بدون حباب و خش که این تفاوت به دلیل تفاوت در فرایند تولید آن هست. فرق شیشه فلوت و ساده در موادی است که در تولید استفاده میشود.

رشد 10 درصدی تولید شیشه تخت در سال 97

طبق آمار دریافتی در سال 97 ، ظرفیت اسمی شیشه تخت یک میلیون و 752 هزار تن ؛ ظرفیت اسمی ظروف شیشه 759 هزارتن ، تولید شیشه تخت یک میلیون و 629 هزار تن که نسبت به تولید سال 1396 با تولید یک میلیون و 478 هزار تن 10 درصد رشد داشته است. علت رشد 10 درصدی ناشی از بهره برداری از طرح شرکت شیشه فلوت کاویان با ظرفیت 180 هزار تن بوده است.

همچنین تولید ظروف شیشه 669 هزارو 500 تن بوده است که نسبت به تولید سال 1396 با تولید 666 هزارتن 5/0 درصد رشد داشته است.

در همین مدت واردات وزنی شیشه تخت 5 هزارو 781 تن به ارزش 5 میلیون دلار و واردات وزنی ظروف شیشه 11 هزارو 623 تن به ارزش 25 میلیون دلارو واردات وزنی ظروف شیشه 11 هزار و 623 تن به ارزش 25 میلیون دلار بوده است .

میزان مصرف شیشه تخت ( مجموع شیشه تخت خام و سایر شیشه های ایمنی ) 850 هزارتن در سال گذشته گزارش شده است و میزان مصرف ظروف شیشه بین 400 الی 450 هزارتن بوده است .

این در حالی است که طی سه ماهه نخست سال 98 ظرفیت اسمی شیشه تخت یک میلیون و 752 هزار تن و ظرفیت اسمی ظروف شیشه 759 هزارتن بوده است و بر این اساس تولید شیشه تخت طی سه ماهه نخست سال جاری 405 هزارتن و تولید ظروف شیشه در همین مدت 170 هزارتن گزارش شده است .

همچنین ظرفیت اسمی تولید کریستال 9156 تن ، تولید عملی 7 هزار تن و تعداد واحد های تولید کننده در کشور 4 واحد گزارش شده است .

تونل راه اهن با دیواره شیشه ای در بریتانیا.کیفیت بالا یعنی همین

برچسبها: تونل راه اهن با دیواره شیشه ای در بریتانیا

تست زبرا:

شیشه فلوتی که دارای تست زبرا و یکنواختی ضخامت در طول شیشه ،عدم وجود حباب و ذوب نشده های کوچک و بزرگ عدم وجود لب پریدگی و انیلینگ مناسب که متاسفانه عمده کارخانجات تحت تکنولوژی چینی فاقد ان هستند .همچنین شرکتهایی که عمر انها از 7 سال به بالا است عمدتا گرفتار مشکلات مشابه هستند و نمیتوانند بادرصد بالایی گرید A تولید نمایند. عدم وجود مواد اولیه مرغوب و ناخالصی هایی که از مواد اولیه وارد شیشه میشود موجب افت کیفیت می گردد.عدم استفاده از تکنولوژی های روز دنیا در طراحی هاو عدم هزینه برای بهبود مستمر میتواند از دلایل دیگر پایین بودن کیفیت شیشه در بازار باشد.با اینکه وجود هرگونه ذوب نشده در شیشه در کوتاه یا بلند مدت باعث ترک خوردگی شیشه خواهد شد و عدم انیلینگ مناسب یا وجود حباب و ذوب نشده شرکتهای سکوریت را با مشکل شکستگی شیشه در کوره سکوریت مواجه میسازد ولی بعضی از شرکتها همچنان این شیشه بی کیفیت را روانه بازار می نمایند که از لحاظ اخلاقی نیز این کار درست نمی باشد و نوعی فریب مشتری محسوب می گردد.وجود رنگ سبز ناشی از بالا بودن اهن در شیشه فلوت می باشد که از دیگر نشانه های بی کیفیت بودن محصول و استفاده از مواد اولیه ارزان قیمت است.لذا بایستی قبل از ارسال اینگونه محصولات به بازار ابتدا تمامی مشکل ان حل و سپس محصول به بازار روانه گردد

به قلم مهندس معین افشاری

برای ذانلود مطلب لطفا اینجا کلیک نمایید.

برچسبها: فن آوري هاي نوين بهينه سازي مصرف انرژي در صنعت شيش, صنعت شيشه, فن آوري هاي نوين

به همت آقای مهندس مجید احمدی فرد.

برچسبها: مقاله, هوا زدگی در شیشه, شیشه فلوت, سودالایم

تعريف شيشه :

براي شيشه تعاريف زيادي ارائه شده است .عده اي معتقدند كه شيشه ماده اي است كه از سرد كردن مذاب تهيه مي شود بطوري كه در فرآيند سرد كردن هيچ گونه تغيير ناگهاني در مذاب و ويسكوزيته آن ايجاد نشود وويسكوزيته آن با سرد كردن به مرور افزايش يافته تا كامل صلب شود . شيشه جامد آمرفي است كه داراي نظم و تناوب بلوري در برد زياد نباشد .

علمي ترين تعريف براي شيشه عبارتست از : شيشه مايعي است كه گرانروي آن بيش از ده پويز باشد كه در اين حالت تشكيل يك جامد آمرف (از نظر كريستالوگرافي بي شكل ) را مي دهد .

در واقع شيشه, ساختمان غير منظم مولكولي مايع را حفظ كرده ولي اين ساختمان غير منظم بصورت غير متحرك درآمده است واين خاصيت جز خواص منحصر به فرد شيشه است . هر چه ويسكوزيته بيشتر باشد واز طرفي سرعت سرد كردن بالا باشد امكان شيشه اي شدن بيشتر مي شود همانند مواد اسيدي .

يكي ديگر از تعاريف شيشه : شيشه ماده اي غير آلي است كه از حالت مذاب طوري سرد شده است كه بدون آنكه تبلور يابد به صورت صلب در آمده است .

تاريخچه اي كوتاه از شيشه :

از اولين روزهاي پيدايش كره زمين , كوههاي آتشفشاني بطور طبيعي شيشه توليد مي كردنند . به تدريج وقتي انسان به كشف اين ماده طبيعي و موارد استفاده آن پي برد , به فكر ساخت وتوليد انبوه آن افتاد . امروزه شيشه يكي از موارد بسيار پر مصرف و جدائي ناپذير در زندگي انسان به شمار مي رود كه البته اين ماده در مراحل مختلف تاريخي به شكل امروزي در آمده است .اين دوران به شرح ذيل است :

دوره اول :

از 3000سال قبل از ميلاد مسيح , مصريها از شيشه استفاده مي كردند , ولي براي اولين فرم و شكل دادن به شيشه در منطقه مقطونيه فعلي در حدود 1700سال قبل از ميلاد تحقق يافت .

دوره دوم :

در اين دوره انسان به اين مهم پي برد كه با دميدن در شيشه آن را مي تواند به اشكال مختلف در بياورد . اين دوران 400-500سال بعد از ميلاد بود . در حدود 100سال بعد انسان با كشف ابزار و وسائل دميدن در شيشه اين تكنيك را كاملتر و عميقتر ساخت .

دوره سوم :

رومهاي باستاني با تجارت و صدور شيشه به اقصي نقاط دنيا , حتي تا چين كاربرد اين محصول را اشاعه دادند .خلاصه اينكه شيشه ماده اي است كه از دل طبيعت پديد آمده و بدست انسان كامل گرديده و امروزه به دنبال اولين كشفهاي بشر اين ماده در مقادير و روشهاي مختلف توليد مي گردد تا نيازهاي فراوان امروزه جوامع بشري را برآورده سازد .

مواد اوليه مصرفي در صنايع شيشه :

سيليس (Sio2) : عمده ترين ماده اوليه مصرفي در صنايع شيشه سيليس مي باشد در طبيعت به اشكال مختلف بصورت سنگهاي آذرين , رسوبي و دگرگوني يافت مي شود و به صورت بلورهاي كوارتز يا ساير تركيبات سيليسي به وفور يافت مي شود . معادن سيليس با خلوص بيش از 99.5 % در بلژيك و هلند وجود دارد . نمونه هايي از سيليس مناسب در غرب ايران همدان , اطراف ملاير , لرستان , اليگودرز و همچنين در استانهاي زنجان , كرمان ,خراسان مشاهده مي شود . در سنگهاي رسوبي كوارتز به صورت بلورهاي ريز بوده ودر تركيب ماسه سنگها وجود دارد كه مهمترين ماسه سنگ غني از كوارتز , كوارتزيت نام دارد . سيليس كه بزرگترين ماده تشكيل دهنده شيشه است در حدود %58فرمول شيشه را تشكيل مي دهد و به عنوان استخوان بندي و يا شبكه سازي شيشه به كار

مي رود . دانه بندي سيليس بين 0.1 تا 0.5ميلي متر مي باشد .

كربنات سديم : (Na2Co3)

كربنات سديم منبع تامين كننده اكسيد سديم (Na2o) بوده وبه عنوان دگرگونساز وكمك ذوب در توليد شيشه به كار مي رود زيرا نقطه ذوب سيليس را از 1725 به1450. درجه مي رساند .اين ماده به صورت شيميايي از تركيب نمك طعام , سنگـ آهگ وآمونياك بدست مي آيد .ويا از معادن به صورت طبيعي استخراج مي شود كه مقداري نا خالصي دارد و به روش فيلتراسيون و كريستاليزاسيون به صورت خالص در

مي آيد .كربنات سديم در اثر حرارت در حدود 850 درجه ذوب شده و تجزيه مي شود كه گاز Co2حاصله ,ضمن به هم خوردن خمير شيشه از طريق دودكش خارج مي شود ولي Na2oدر شيشه باقي مي ماند و حالت سياليت به شيشه مي دهد . دانه بندي كربنات سديم بين 0.1 تا1 ميلي متر مي باشد و در حدود %19.5فرمول شيشه را تشكيل

مي دهد .

سولفات سديم (Na2So4):

سولفات سديم منبع تامين Na2o مي باشد . سولفات سديم به عنوان يك ماده تصفيه كننده در شيشه بكار مي رود و حضور سولفات سديم در شيشه مانع از تشكيل يا ايجاد كف (Scum) در سطح شيشه مذاب در مرحله تصفيه مي شود . مقدار مصرف سولفات سديم به تركيب شيشه وبه ميزان آهگ موجود در شيشه بستگي دارد . معمولا همراه با سولفات مقداري كك نيز جهت تبديل سولفات به سولفيت اضافه مي شود كه از خوردگي آجرها جلوگيري مي كند .در صورتي كه مقدار سولفات كم باشد كك حذف مي شود. افزايش بيش از حد كربن به شيشه باعث تبديل سولفات به سولفيت ودر نتيجه شيشه رنگ كهربائي پيدا مي كند كه از اين رو در شيشه هاي رنگي استفاده مي شود. سولفات سديم در حدود 9 % فرمول شيشه را تشكيل مي دهد .

فلدسپار (Feldspar):

از فلدسپار براي جبران كمبود Al2o3 استفاده مي شود. عموما نقطه ذوب فلدسپار پايين است بطوريكه به سهولت به فرم ذوب شده شفاف (شيشه اي) در مي آيد ولي فلدسپار با ذرات درشت ديرتر ذوب مي شود. فلدسپار در ايران فراوان و كوبيدن آن آسانتر از سيليس مي باشد. در مورد انتخاب فلدسپار سعي مي شود حتما از فلدسپار هايي استفاده شود كه درصد آلومين آنها بالاتر از 18درصد باشد. فلدسپار تجزيه مي شود و اكسيد سيليس و آلومينا و اكسيد قليايي توليد مي كند. در مواقعي كه ناخالصي Al2o3در سيليس زياد مي شود فلدسپار حذف مي گردد. رطوبت فلدسپار بايد در حد 0.5 درصد و Al2o3آن درحد 18-20 درصد باشد. فلدسپار درحدود %2فرمول شيشه را

تشكيل مي دهد و دانه بندي آن بين 0.1تا 0.7 ميلي متر مي با شد.

آهک (Limestone) :

سنگ آهگ به عنوان منبع ايجادCao وتثبيت ميزان اكسيدكلسيم وهمچنين انعطاف پذيربودن شيشه به كار مي رود. وهمانطور كه مي دانيم Caoاز دولوميت نيز

تامين مي گردد به همين دليل ميزان استفاده از آهگ بايدباتوجه به مقدار دولوميت مورد استفاده تعيين گردد. آهگ تجزيه مي شود وco2 وCao توليد مي كند ونقطه ذوبCaoآن حدود 2572 است ولذا به همان صورت در شيشه مذاب باقي مي ماند وباعث قوام شيشه مي گردد. آهگ در حدود %2فرمول شيشه را تشكيل مي دهد.

دولوميت(Dolomite):

دولوميت از دو ماده مضائف كربنات كلسيم وكربنات منيزيم تشكيل مي شود ودراصل به عنوان جبران كننده اكسيد كلسيم درشيشه به كار مي رود.دولوميت در حدود %17.6فرمول شيشه را تشكيل مي دهدو دانه بندي آن بين 0.1 تا 0.2 ميلي متر

ميباشد.

اكسيد آهن(Rouge) :

اكسيدآهن براي جبران كننده آهن شيشه وهمچنين براي اكسيدكردن محيط كوره ورنگي كردن شيشه(سبز) از آن استفاده مي شود.

زغال :

اززغال براي احيا كردن محيط كوره وهمچنين براي تبديل سولفات سديم به سولفيد سديم استفاده مي شود.

نيترات سديم:

از نيترات سديم براي شفافيت شيشه هاي بيرنگ وهمچنين اكسيدكردن

استفاده مي كنند.

كبالت (COBALT) و سلنيوم(SELENIUM) :

ازكبالت براي آبي كردن واز سلنيوم براي صورتي كردن شيشه استفاده مي كنند.در صورت تركيب اين دو ماده با يكديگر مي توان شيشه هاي برنزي, دودي, مسي توليدكرد.

شيشه خورده ( كالت ) :

كالت شيشه اضافي است كه از توليد جدا شده ودوباره به مصرف ذوب مي رسد استفاده اصلي از كالت در شيشه باعث سهولت ذوب ويكنواخت شدن تركيب شيشه مي گردد. شيشه خورده يا كالت بين 25 تا %30 فرمول شيشه را تشكيل مي دهد.

خط توليد :

كوره :

در هر كوره چهار فرآيند زير بايد به خوبي انجام گيرد :

1- ذوب مواد اوليه

2- تصفيه مذاب

3- همگن سازي

4- كاهش دما

دما بعد از عبور مواد ذوب شده از سه فرآيند اول تا دماي لازم براي شكل دادن مذاب انجام مي شود. در هر مرحله نيازهاي آن مرحله مانند رعايت دماي مناسب و زمان اقامت در كوره و مخلوط شدن مواد بايد انجام گيرد. مراحل فوق بايد به ترتيب انجام شود. حجم اين كوره 1350 تن است .

ابتدا بچي كه از بچ پلنت مي آيد روي سطح بالايي مذاب فرستاده مي شود اين قسمت را داگ هاس (Dog House) مي نامند. اين قسمت بايد از عواملي مانند پراكندگي پودر بچ به وسيله جريان گازها و از تاثير مستقيم شعله مشعلها محافظت نمود.

ساختمان داگ هاس بايد در برابر شوكهاي حرارتي و پراكندگي ذرات مقاوم ياشد. معمولا داگ هاس در ابتداي كوره ها مي باشند. مواد داخل داگ هاس توسط چهار عدد بچ شارژر (Batch Charger) كه در زير داگ هاس قرار گرفته اند به داخل كوره هدايت

مي شوند. ديوار ابتداي كوره Back Wall و ديوار مقابل آن Front Wall نام دارد. در Front Wall يك مجراي باز جهت عبور مذاب قرار دارد كه به آن گلوگاه مي گويند. ديواره هاي كوره معمولا از آجرهاي نسوز ريخته گري AZS يا اكسيد كروم و

يا اكسيد تيتانيم مي باشد.

ديواره Side Wall داراي بلوكهايي با طول بيشتر از عمق مذاب شيشه است. ضخامت اين بلوكها 20-30 سانتي متر مي باشد. قسمت بالايي اين بلوكها كه در تماس با مذاب است اغلب عايق كاري نمي شود. اما قسمتهاي پاييني مانند كف كوره بايد به خوبي عايق شوند. عموما دماي ذوب بين 1100-1500 درجه سانتي گراد است.

مذاب شيشه از سمت بالا توسط مشعلهاي گازي يا گازوئيلي گرم مي شود. فضايي كه از طريق آن هواي لازم جهت احتراق وارد مي شود را پورت (Port) مي نامند كه ارتفاع آن 120-300 سانتي متر است . كوره اين كارخانه داراي پنج پورت مي باشد كه در

هر پورت دو مشعل گازي وجود دارد به عبارت ديگر هر طرف كوره داراي ده مشعل گازي مي باشد. اين مشعلها در طول كوره در قسمت Side Wall قرار گرفته اند كه

به نوبت هر بيست دقيقه كار مي كنند. 20 دقيقه مشعلهاي سمت چپ كار مي كنند بعد 20 دقيقه مشعلهاي سمت راست كار مي كنند . علت اين امر آن است كه اگر مشعلها يكسره كار كنند داغ شده و امكان ذوب شدن آنها وجود دارد به همين خاطر 20 دقيقه به نوبت خاموش شده و توسط هواي خنك , خنك كاري شده و بعد از 20 دقيقه شروع

به كار مي كنند.

موادي كه داخل كوره ريخته مي شوند نهايتا تا آخر پورت دو بايد ذوب شوند زيرا اگر مواد تا اين مرحله ذوب نشوند در هنگام ورود به حمام قلع به ديواره گير كرده و ايجاد مشكل در حمام مي كنند.

خط اصلی شیشه فلوت از قسمت های ذوب ،شکل دهی ،تنش زدایی ،برش و بسته بندی و سیستم خرده شیشه تشکیل شده است.

این مجموعه وظیفه سنگین و حساس ساخت شیشه با کیفیت بالا را از مواد اولیه به عهده دارد و در واقع قلب یک کارخانه شیشه است به طور کلی خط تولید به دو قسمت سرد و گرم تقسیم می گردد بخش اول قسمت داغ شامل شامل ذوب،فرم دهی و تنش زدایی است و بخش دوم سایر قسمت ها می باشد قسمت داغ بخش اصلی فرایند تولید شیشه فلوت است ثبات پارامترهای فراینددر این قسمت اساس تولید شیشه فلوت با کیفیت خوب است به همین دلیل سیستم کامپیوتری مناسبی جهت کنترل و نمایش پارامترهای فرایند در کلیه بخش های فرایند طراحی و نصب شده است قسمت سرد نیز مشتمل بر تعداد زیادی دستورالعمل هاست که بطور مستقل یا سیستم اتوماتیک ما را از یک تولید مناسب مطمئن می سازد جریان فرایند در خط اصلی تولید به شرح ذیل است:

بچ مخلوط شده که از مواد اولیه بچ هاوس آماده گردیده توسط تسمه نقاله به قسمت ذوب تحویل می گردد در این شرایط شیشه خرده به نسبت از پیش تعیین شده به بچ اضافه گردیده است.مجموعه بچ و خرده شیشه رابه داخل کوره هدایت می نمایند وارد می گرددکوره ها که معمولا با یک سوخت کار میکنند عمل ذوب را انجام می دهند .شیشه مذاب شفاف پس از یک سلسله واکنش های فیزیکی و شیمیایی در درجه حرارت بالا در کوره بوجود می آید این توده مذاب پس از تصفیه و همگن شدن به تدریج سرد شده سپس از طریق یک کانال به سمت حمام قلع حرکت می نماید در محل کانال دریچه ای جهت کنترل مقدار مذاب ورودی تعبیه شده است و شیشه مذاب به صورت یک شکل هندسی خاص در حمام قلع توزیع می گردد و به صورت تخت در می اید که توسط ابزار الاتی در داخل حمام قلع ضخامت سازی می گردد.ورقه شیشه سپس تا رسیدن به درجه حرارت مناسب سرد گشته در قسمت پایانی حمام قلع توسط غلطک برداشت به قسمت گرمخانه تنش زدایی وارد میگردد .به منظور کاهش دادن احتمال اکسیداسیون قلع مذاب که می تواند مشکلاتی را برای سطح شیشه بوجود اورد گازهای محافظ و یاخنثی کننده هیدروژن ونیتروژن با نسبت اختلاط مشخصی جهت کاهش فشار بخار اکسیژن بطور مداوم به حمام قلع وارد می گردد.

شیشه در گرمخانه تنش زدایی با دقت بر اساس رژیم حرارتی تعیین شده جهت آزاد نمودن تنش های اضافی در شیشه به حد قابل قبول کاهش داده می شوند درجه حرارت ورقه شیشه در پایان گرمخانه تنش زدایی در حد 90 درجه سانتی گراد است.

در قسمت سرد ، ور قه شیشه تحت برش های طولی و عرضی قرار گرفته و برش داده ، قطع و ضمن جدا شدن شتاب می یابد و در نهایت لبه ها حذف میگردد.شیشه برش یافته در خرک های جانبی بارگیری می گردند و در نهایت با لیفتراک یا جرثقیل به انبار محصول انتقال می یابند

فرایند و دستگاه های ذوب:

یکی از عملیات اساسی در تولید شیشه ذوب است و این بدان معنی است که مواد اولیه مخلوط بعلاوه خرده شیشه پس از ذوب در کوره تحت درجه حرارت بسیار بالا و با انجام یکسری واکنش های شیمیایی و فیزیکی بر روی آن بصورت یک توده همگن در می اید نظر به اینکه کیفیت شیشه تولیدی ارتباطی تنگاتنگی با ذوب مناسب دارد به این بخش بایستی توجه خاصی مبذول گردد .ذوب شیشه یکی از پیچیده ترین فرایند هاست بنابرین بدون اطلاع از تغییراتی که حین عمل ذوب حادث می گردد و شرایطی که تحت ان این تغییرات اتفاق می افتد بسیار مشکل خواهد بود که بتوان یک رژیم درست برای فرایند تعریف نمود و غیر ممکن خواهد بود که شیشه ای با کیفیت خوب تولید می شود.

بچ مخلوط در فرایند ذوب از خلال شرایط ذیل عبور خواهد کرد:

1- تغییرات فیزیکی :

گرم شدن مواد ،تبخیر رطوبت مواد،ذوب جداگانه مواد هریک از مواد ،تغییر ساختار کریستالسن و تبخیر بعضی از مواد

2- تغییرات شیمیایی:

ازادنمودن آب ساختمان کریستالین ،تجزیه برخی نمک ها ،واکنش بین مواد مذاب مختلف و تشکیل سیلیکات های الومینیوم ،مواجهه مذاب و اجرهای نسوز کوره

- فرایند ذوب معمولا به 5 مرحله تقسیم شده است

1) تشکیل سیلیکات های الومینیوم در درجات حرارت C °800-900

این مرحله با خصیصه تکمیل واکنش عمده بین مواد پودر شده،آزاد شدن گازهای مختلف در اثر این واکنش ،احاله این مواد از حالت جامد به حالت زینتر شده شامل سیلیکا و سیلیکاتهای مختلف مشخص گردیده است.

2) تشکیل مذاب در درجات حرارت °C1200-1250

با ادامه حرارت و بالا آمدن درجه حرارت در کوره مواد زینتر شده بتدریج ذوب می گردند سیلیس با سیلیکات ها واکنش داده و به صورت شفاف در می آید در این وضعیت شیشه مذاب نه تنها محتوی مقداری زیادی حباب از انواع مختلف می باشد بلکه هنوز توده ای ناهمگن می باشد.

3)عمل تصفیه در درجه حرارت°C 1400-1500

زمانیکه شیشه مذاب بدرجات حرارت بالا می رسد گرانروی شیشه کاهش یافته و حباب های قابل دید از ان خارج می گردند.

4)همگن سازی°C 1350-1450

تحت درجه حرارت بالا و در مدت نسبتا طولانی ترکیب شیمیایی شیشه با اختلاط بیشتر مواد مذاب یکنواخت تر و همگن تر می گردد با جابجایی طبیعی مذاب و نیز به کمک همزن های مکانیکی و نیز نفوذ مواد در یکدیگر ناهمگنی ها حذف وشیشه مذاب تبدیل به یک توده همگن می گردد که می توان با اندازه گیری ضریب شکست در نومنه های مختلف و نزدیک بودن این ضرایب ،همگنی راتعریف نمود.

5) سرد نمودن°C 1200-1350

به موجب نیاز فرم دهی ،شیشه مذاب به تدریج سرد گردیده تا به درجه حرارت دلخواه برسد معمولا درجه حرارت مذاب ورودی به کانال°C 1100 می باشد پنج مرحله فرایند ذوب که در بالا ذکر ان شد در عمل شاید نتواند بدقت یکی پس از دیگری به وقوع بپیوندد ولی هر مرحله متفاوت از مرحله بعدی است و ویژگی های خود رادارد در حالیکه این مراحل به شدت با هم ارتباط داشته و دریکدیگر ادغام شده اند برای مثال تشکیل سیلیکاتها و شیشه مذاب تصفیه و همگن سازی همه با هم اتفاق می افتند.

برای بچ شیشه سودا لایم سیلیکا که حاوی سولفات سدیم است تغییرات در هر درجه حرارت به شرح ذیل است:

1- در °C 100 از دست دادن رطوبت

2- در °C 400 سولفات سدیم شروع به واکنش در حالت جامد می نماید

3- در°C500 واکنش ذیل با ذغال اتفاق می افتد

4- در°C800 تجزیه کامل آهک صورت می گیرد

5- در°C855 کربنات سدیم ذوب میگردد

6- در°C855 سولفات سدیم ذوب گردیده در حالیکه Na2Sدر مذاب حل میشود.

7- زیر °C1100-900 واکنش ها شدید با تشکیل سیلیکاتها و شیشه همراه است

8- °C 1300-1200 واکنشهای مجدد اوتکتیک بین سولفات سدیم و مذاب صورت می پذیرد در حالیکه مذاب هم همگن می گردد.

امروزه تولید کنندگان شیشه اهمیت زیادی به پتانسیل اکسیداسیون و احیا و یا کنترل ردوکس در فرایند شیشه می دهند وتمرکز بروی بدست اوردن نتایج بهینه ای از ازاد نمودن گازها وهمگن سازی و غیره متمرکز گردیده تا بتوان شرایطی را ایجاد نمودکه امکان دستیابی به شیشه با کیفیت بالا و ذوب سریعتر و کاهش آلاینده های مضر برای محیط زیست و در نهایت افزایش عمر کوره ها فراهم گردد.

کنترل ترکیب مواد اولیه،دانه بندی و شرایط ردوکس کوره سه فاکتور کلیدی برای تولید شیشه فلوت است.

سولفات سدیم سه نقش اساسی و مهم در ذوب و تصفیه شیشه سودا لایم دارد

الف:به عنوان ماده فعال کننده سطح

مذاب سولفات سدیم دارای قابلیت روان شدن زیادی است و جهت پیش بردن فرایند ذوب بچ جامد و کمک به فرار حباب ها از مذاب نقشی موثر دارد .عمل سولفات همانند عمل ماده فعال کننده سطح که در شوینده ها بکار می رود باشد.

ب: اثر ایجاد توربولانس در سطح تلاقی

در درجات حرارت °C1326-1288 سولفات سدیم به گونه ای واضح در حضور شیشه شروع به تجزیه حرارتی می نماید.

قسمتی از ماده تجزیه شده (عمدتاً Na2O) می تواند ذوب شده و وارد شیشه مذابی گردد که به سمت تلاقی بین سولفات و شیشه مذاب جریان یافته و به داخل شیشه مذاب انتقال می یابد.چگونگی انتقال جرم نه نفوذ ساده است و نه جابه جایی بلکه یک نوع به هم خوردگی منحصر به فرد درسطح تلاقی است که با انتقال جرم با سرعت زیاد همراه است و باعث به هم خوردگی تنش سطحی بین سطح مایع گشته و همراه با آزاد شدن انرژی زیاد است که در نتیجه موجب کنوکسیون و بهم خوردگی شدید در کلیه سطوح مشترک گردیده و در نتیجه به صورت همزن و همگون ساز در مقیاس خرد عمل می تماید چنین اثری را نمیتوان از جریان کنوکسیون بر گشتی و یا کنوکسیون شیشه مذاب ،حباب زا ها و یا همزن مکانیکی در کوره بوجود آورد .تولید شیشه مرغوب بدون ا ین عملیات بسیار مشکل خواهد بود

-اثرات گازهای حاصل شده و همگن سازی

با رسیدن درجه حرارت به°C1455 فشار جزیی جرم تجزیه شده سولفات سدیم بالاتر و یا مساوی فشار معادل یک بار گردیده و شرایط کاملاً جدیدی را در مکانیزم تشکیل و صعود حباب های موجود در مذاب بوجود می آورد که با انتقال Na2O مذاب از قسمت های دارای Na2O بیشتر از مقدار Na2O در سرباره کوره می باشند همراه گشته(عمدتاً دانه های ریز سیلیس ) و سبب می گردد همزمان شیشه مذاب تصفیه و همگن سازی شود.

شیشه ای که از سولفور اشباع شده باشد ایجاد کف خواهد نمود این پدیده جوش مجدد نامیده می شودreboil و معمولاً با خود خطوط زرد رنگ به همراه دارد که حاصل تغییر ناگهانی در وضعیت ردوکس مذاب می باشد این پدیده تاثیر بیشتری بر روی شیشه اکسیده دارد تا شیشه احیا و بایستی حتی الامکان پائین نگه داشته شود و مذاب بایستی دارای حداقل سولفور باشد .کربن به صورت گرافیت ،ذغال سنگ یا پودر ذغال احیا کننده و جهت کنترل عدد ردوکس و برای تبدیل بخشی از سولفات به سولفاید مورد استفاده قرار می گیرد.کربن از دو محل وارد مذاب می شود ابتدا از سیلیس دولومیت و کربنات سدیم و غیره که معمولاً40% کربن اضافه شده می باشد تغییرات این مقدار کربن معمولا تاثیرات زیادی بروی فرایند میگذارد. بنابرین محتوی کربن این مواد بایستی کنترل گردد روشی بنامCOD وجود دارد که میتواند مقدار کربن موجود در مواد اولیه را اندازه گیری نماید منبع دیگر کربن ،کربنی است که به صورت های مختلف به مواد اضافه می گردد .

مجموعه کربن حاصل از دو منبع فوق بایستی عدد ردوکس را در بچ تامین نماید

بایستی توجه داشت که چنانچه در کوره مقدار زیادی هوای اضافه وجود داشته باشد که سریعاً حرارت داده شده و به درجات حرارت بالا برسد مقداری ازکربن قبل از ترکیب با سولفات سدیم سوخته و به خارج می رود ویا اگر چنانچه کربن به صورت همگن با مواددیگر مخلوط نشده باشد همین فرایند به وقوع می پیوندد دانه بندی های متفاوت برای کربن و انواع مختلف ان رفتارهای متفاوتی در ذوب نشان می دهند که از ان جمله توانایی باقیماندن حتی در شرایط درجه حرارت بالاست برای مثال پودر ذغال توانایی باقیماندن بیشتری از پودر ذغال سنگ دارا باشد .باید توجه داشت که نوع کربن و دانه بندی و یکنواختی ان در بچ مطلب درخورتوجهی است

به همین دلیل جایگزینی کربن با سرباره کوره های ذوب آهن بنام کلومایت تقریباً مصرف بین المللی یافته است.

کلومایت دارای %1-8/0 یون سولفور دو ظرفیتی در خود دارد و بقیه آن از اکسید هایی است که معمولاًدر شیشه وجود دارند این ماده براحتی ذوب شده و به صورت همگنی مخلوط می گردد و نتایج خوبی در ذوب و تصفیه شیشه بدست می دهد.

تصفیه و همگن سازی در شیشه مذاب:

تصفیه و همگن سازی شیشه مذاب از مراحل مهم فرایند شیشه سازی است که تاثیر زیادی به روی شکل دهیو کیفیت شیشه نهایی دارد گازهای متعددی در شیشه مذاب وجود دارند که دارای اشکال مختلف می باشند .حبابهای قابل رویت ،در حالت حل شده و درحال ترکیب شده با مذاب. فرایند تصفیه عبارت است از حذف حباب های قابل رویت از شیشه مذاب .این در واقع بدین معناست که بین گاز داخل حباب و کوره ایجادتعادل نموده و یا اماکاناتی فراهم آورد که حباب های ریز به سمت سطح مذاب صعود نموده و آزاد شوند اندازه حبابها و گرانروی شیشه عوامل کلیدی در صعود حبابها می باشد براساس قانون استوک سرعت صعود حباب متنایب است با مجذور قطر حباب و معکوس ویسکوزیته شیشه مذاب همانگونه که در معادله ذیل آمده است.

-----------------------------------------------

=V سرعت صعود حباب بر حسب سانتیمتر بر ثانیه

=g شتاب ثقل برحسب سنتیمتر بر مربع ثانیه

=dglass چگالی شیشه برحسب گرم بر سانتمتر مکعب

=dgas چگالی گاز برحسب گرم بر سانتمتر مکعب

=r شعاع بر حسب سانتیمتر

h= ویسکوزیته شیشه برحسب گرم برسانتیمتر ثانیه

عمل تصفیه و همگن سازی مذاب با عملیات ذیل حاصل میگردند:

- طولانی نمودن زمان ذوب

- بالا بردن درجه حرارت برای تصفیه

- افزودن مواد تصفیه کننده

- هم زدن مکانیکی

بالا بردن درجه حرارت بطور موثری ویسکوزیته شیشه را کاهش میدهد و فرایند صعود حباب را با سرعت بیشتری انجام می شود.

مواد تصفیه کننده با تجزیه در داخل بار مذاب در درجه حرارت بالا و ایجاد مقادیر قابل توجهی حباب که با حل شدن در مذاب ،مذاب را به صورت اشباع در آورده و سپس از مذاب جدا می شوند .فرار همزمان گاز از ماده تصفیه کننده ونیز گازهایی که در مذاب حباب وجود دارند به یکدیگر پیوسته و باعث بزرگتر شدن قطر حبابها گردیده و فرایند تصفیه را سرعت می بخشند یکی از موثرترین راه های تصفیه شیشه مذاب بالابردن حرارت و کاهش ویسکوزیته و همزدن مذاب به شکل مکانیکی است.حبابهای بسیار ریز نیز می توانند نقش همزن را ایفا نمایند بدین ترتیب که حباب های ریز با جابه جانمودن لایه های شیشه مذاب غیر همگن و نازک سازی لایه ها و در تماس در آوردن آنها فرایند همگن سازی را سرعت می بخشند.

ساختمان کوره:

ساختمان هندسی کوره ذوب شیشه

الف- سطح ذوب:سطح ذوب و تصفیه معمولاً جهت تعریف ظرفیت ذوب برهرمترمربع بکار میرود.سرعتذوب در یک کوره ذوب شیشه به موارد زیر بستگی دارد:

1-شدت حرارت دهی

2-درجه حرارت ذوب

3-نوع خوراک دهی

4-جابه جایی مذاب در کوره

5- قابلیت بچ برای ذوب شدن

توزیع دما در کوره از نمای بالا

توزیع دما از رو به رو در هنگامی که مشعل های سمت چپ کوره در حال سوختن است

ب- نسبت طول به عرض بخش ذوب:این نسبت براساس فاکتورهای ذیل تعیین میگردد

1- تجربه

2- نوع حرارت دهی

3- نوع خوراک دهی

4- نوع ساخت سقف کوره

طراحی استاندارد دهانه پورت ها و بکارگیری مشعل های گاز و یا نفت سوز می تواند احتراق کامل سوخت و انتقال حرارت شعله به بچ را تضمین نماید.ماکسیمم عرض استفاده شده تاکنون حدود12 متر است و عملکرد کوره با اندازه حداکثربا پیش شرط های ذیل است:

1- ساختمان سقف که بتواند ثبات کوره را تضمین نماید.

2- امکان پوشش دهی شعله به عرض کوره میسر باشد.

ج-عمق مذاب:

عمق شیشه مذاب در کوره تاثیر زیادی بر روی درجه حرارت کف کوره و چرخش و جا به جایی مذاب در کوره دارد. تغییرات ناچیز در عملیات ،کوره کوچکتررا به مراتب بیشتر از کوره بزرگ تحت تاثیر قرار می دهد.

د-قسمت پیش ذوب:

قسمت پیش ذوب شامل قسمت خوراک دهی یا به اصطلاح داگ هوس و بخشی از خوراک دهی تا محور پورت اول ادامه می یابددرطراحی ساختمان این بخش بایستی موارد ذیل را در نظر باشد:

1- ساختمان دیواره جلویی: در صورتی که دیوار از نوع معلق باشد از نقش های گدازش و کمک ذوبی آن به خوبی استفاده می شود

2-قابلیت تبخیر و ذوب بچ:در صورتی که بچ خواص قانع کننده ای داشته باشد بخش پیش ذوب بزرگتر می تواند نتایج صرفه جویی انرژی خوبی در بر داشته باشد و بدیهی است این امر نتایج برای ریجنراتورها فوایدی را نیز دربر داردتا آنجا که واکنشهای سیلیکاتها می تواند قبل از پورت یک تا حد امکان در مذاب به وجود آید

3-عرض کوره ذوب:در کوره های کم عرض طول بخش پیش ذوب می تواند طولانی تر شود بطوریکه بچ میتواند زمان واکنش کافی داشته باشد.

جریان فرایند و دستگاه های اصلی در قسمت ذوب

جریانات فرایند قسمت ذوب به ترتیب ذیل است: بچ به قسمت مخزن نهایی با تسمه نقاله تحویل می گردد و سپس به مخزن دوگانه که بچ را به تغذیه دهنده(batch feeder ) وارد میسازد و از انجا وارد کوره می شود سپس مراحل ذوب ،تصفیه و همگن سازی را طی می کند و از طریق کانال از روی لبه ای از قسمتی به نامspout به حمام قلع وارد می گردد دستگاه های اصلی قسمت ذوب عبارتند از : تغذیه دهنده،کولر های شناور گلوگاه،همزن های مذاب ،سیستم احتراق که به شرح آنها می پردازیم

1-خوراک دهی:

نیازهای خاصی را خوراک دهی بچ به قسمت کوره به شرح ذیل ایجاب می نماید:

أ- بچ بایستی تشکیل لایه نازکی را به طور یکنواخت که کل سطح ذوب را فرا گیرد بدهد تا با دریافت تشعشعات از شعله به فرایند ذوب سرعت بدهد

ب- لایه های بچ بایستی به سرعت به سمت جلو حرکت نموده و خط کف (foam line) را در فاصله مشخصی ثابت نگه دارد .

ت- مقدار خوراک دهی بایستی معادل برداشت شیشه مذاب باشد تا سطح مذاب همواره ثابت باقی بماند .نوسانات سطح مذاب مشکلات زیادی را بوجود خواهد آورد.

ث- ارتفاع ریزش بچ نبایستی تا از ریزش و پراکنده شدن بچ به اطراف جلوگیری به عمل آید.

فرایند شکل دهی شیشه فلوت

فرایند فلوت یا شیشه شناور به معنای روشی جهت ساخت شیشه تخت بر روی سطح قلع مذاب می باشد.ظهور این فرایند همانند یک انقلاب در صنعت شیشه تخت دنیا محسوب میگردد بطوریکه ساخت سنتی شیشه تخت را دگرگون نمود و تصویری متفاوت از ساخت شیشه تخت ارائه نمود در حال حاضر فرایند فلوت اولویت جهانی یافته است.

در برخی کشورها بازدهی شیشه فلوت تقریبا80% کل تولید شیشه تخت و حتی تا 100% دنیا را شامل می شود.

مزایای فرایند شیشه فلوت:

فرایند فلوت روش پیشرفته تولید شیشه تخت در مقایسه با سایر روشها است و دارای مزایای ذیل است

الف:کیفیت کامل شیشه:

این مطلب به عنوان یک حقیقت شناخته شده است که در هر فرایند تولید شیشه تخت نیروی کشش سطحی مخصوصاً نیروی کشش سطحی شیشه به عنوان نیروی اصلی عمل می نماید .زمانیکه شیشه مذاب در فرایند شکل دهی سرد می گردد نیروی کشش سطحی شیشه مذاب سبب بو جود آمدن یک سطح نرم و تخت می شود.

مشکل کلیدی و مهم این است که در فرایند های قدیمی نیروی کشش سطحی نمی تواند نقش کامل خود را در بوجود آمدن سطح نرم و تخت در محدوده درجه حرارت شکل گیری شیشه ایفاء نماید.برای مثال در روش فورکلت در زمان و مسافت کوتاه از دهانه دبی توز[1] تا اولین زوج غلطک های نسوز قسمت ماشین درجه حرارت از°C 900 به°C 500 کاهش می یابد که حدود °C 400 را شامل می شود در این مورد نیروی کشش سطحی شیشه نمی تواند کاملاً عمل نماید .مضافاً اینکه به منظور تثبیت لبه های ورقه شیشه سرد می شود که به نوبه خود سبب اختلاف درجه حرارت زیادی در عرض ورقه شیشه گشته و در نهایت منجر به اختلاف گرانروی یا ویسکوزیته می شود.همزمان با سرد شدن،ورقه شیشه به طور غیر همگنی سرد خواهد شد و بروز موج و اختلاف ضخامت در عرض شیشه پدید خواهد آمد .فرایند فلوت بصورت کاملی براین مشکلات فائق آمده است .از آنجائیکه شیشه فلوت بر روی بستر قلع مذاب که سطحی آئینه ای دارد شکل می پذیرد و وزن شیشه مذاب نیز توسط مذاب قلع تحمل میگردد ضرورتی به سرد کردن شیشه جهت افزایش ویسکوزیته وغالب آمدن به نیروی وزن نمی باشد .بنابراین کاملاً امکان پذیر خواهد بود که درجه حرارت شیشه را یکنواخت نگه داریم و سبب شود ورقه شیشه انقباض یکنواختی پیدا نماید که در نتیجه ورقه شیشه دارای سطحی فوق العاده صاف می گردد که می توان آن را با شیشه ای که از فرایند سایش و صیقل به دست می آید مقایسه نمود .اختلاف ضخامت در عرض شیشه فلوت به مقدار حداکثر 1/0 میلیمتر است که به هیچ وجه با سلیر فرایند های قابل دستیابی نیست.شیشه فلوت قادر بوده است به طور کامل شیشه صیقل شده را [2] جایگزین نماید. شیشه فلوت را می توان سکوریت،طلق دارو دوجداره نمود که برای مصارفی از قبیل صنایع اتومبیل،هواپیما سازی،قطار و ساختمانهای بلند بکار گرفت.

ب:سرعت کشش و ظرفیت تولید بالا:

سرعت کشش شیشه با ضخامتmm 3 در فلوت 700تا 900 متردر ساعت و با ضخامتmm2 متر در ساعت است.در حال حاضر ظرفیت تولید فلوت بزرگ 700-500 تن در روز است و بالاترین ظرفیت فلوت می تواند تا 1000-900 تن در روز هم برسد که تقریباً معادل ظرفیت سه کوره روشهای قدیمی یا 9 عدد ماشین فورکلت در هر کوره می باشد .این تفاوت بدین معناست که در شیشه فلوت بیشترین راندمان و کمترین هزینه قابل دستیابی است.

ج: تولید شیشه فلوت به معنای یک کوره و یک خط تولید است .بنابراین به آسانی مکانیزه و اتوماتیک نمودن تولید امکان پذیر است بطوریکه یک مرکز کامپیوتری می تواند کل خط را اداره نماید .شیشه فلوت از جانبی به معنای استفاده از نیروی انسانی کمتر است،راهبری خط آسان و شرایط راهبری بهتر است.ولی بهرحال بایستی توجه داشت که تولید شیشه فلوت نیاز به ثبات شرایط راهبری، ثبات سطح بار ،ثبات درجه حرارت و فشار دارد.

د:با شیشه فلوت امکان ساخت محدوده وسیعی از ضخامت شیشه بسیار نازک 7/1 تا 1/1 میلیمتر و بسیار ضخیم 25 تا 30 میلیمتر را تولید نماید.به زبانی دیگر محدوده ضخامت های قابل تولید با فرایند فلوت از1/1 تا 30 میلیمتری می باشد .عرض شیشه تولیدی با روش فلوت معمولاً 5/4تا5/3 و حداکثر 6/5 متر و حداکثر ابعاد قابل تحویل6*3 یا 6*4 مترمربع و یا حتی بزرگتر میباشد.

ویژگیهای ترکیبات شیمیایی شیشه:

به سبب شرایط خاص شکل دهی ،شیشه فلوت نیازمند ترکیبات شیمیایی خاصی است .برای مثال اتمسفر حمام قلع بایستی احیاء کننده باشد این بدان معناست که شیشه نبایستی خود دارای اکسید های عناصر احیاء کننده مانند آرسنیک ،سرب،آنتیموان و مس و غیره باشد. این اکسید ها به سرعت در حمام قلع احیاء گردیده و عناصر فلزی آزاد می نمایند و یا شیشه شفافیت خود را از دست می دهد .بعلاوه اکسید سولفور در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده و تشکیل سولفاید آهن می دهد .بعلاوه اکسید در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده که شیشه را به سمت رنگ سبز می برد که در نتیجه آن عبور نور از آن کاهش می یابد بنابراین محتوی Fe2O3 در شیشه نبایستی بیش از 1/0 % باشد.

به منظور شتاب بخشیدن به سرعت کشش شیشه فلوت توصیه میشود مقادیر اکسیدهای به شکل ذیل لحاظ گردد:

1-نگه داری CaO در مقدار بالا:

CaO یکی از اجزاء اصلی شیشه می باشد که می تواند سرعت ذوب را بالا برده و مقاومت شیمیایی مکانیکی شیشه را بهبود ببخشد.با وجود اینکه CaO شیشه را به سمت کریستالیزاسیون هدایت می کند تحت شرایط دما بالا CaO می تواند ویسکوزیته شیشه و بوجود آوردن شرایط مطلوب برای سرعت های بالای کشش نوار شیشه می باشد تحت شرایط دما پایین CaO در شیشه نبایستی خیلی بالا باشد اگر مقدار آن بالای 10%باشد باعث افزایش شکنندگی در شیشه و کاهش استحکام مکانیکی در شیشه میشود.

2- نگهداری MgO در مقدار متوسط:

MgO می تواند پایداری شیمیایی و استحکام مکانیکی شیشه را بهبود و روال کریستالیزاسیون را کاهش دهد و همچنین پایداری حرارتی را بهبود می بخشد .وقتی دما بالا تر از°C1200 باشد قادر به کاهش ویسکوزیته شیشه است وقتی دما مابین °C 1200-°C900 باشد باعث افزایش ویسکوزیته و هنگامی که دما کمتر از °C900 است می تواند ویسکوزیته شیشه را کاهش دهد.

3- نگهداری Al2O3 در مقدارپایین:

Al2O3 قادر به کاهش روال کریستالیزاسیون است و سرعت کریستالیزاسیون ،ضریب انبساط حرارتی شیشه بخاطر پایداری حرارتی و استحکام مکانیکی بهبود می یابد.اما اگر Al2O3 بالا باشد دیگر قادر به ذوب و زمان پالایش صحیحی نخواهیم بود این مساله برای استحکام مذاب شیشه بدلیل افزایش ویسکوزیته مضر خواهد بود.

4-نگهداری آهن در مقدار کم:

اکسید فریک یک نوع از ناخالصی ها می باشد و باعث رنگی شدن شیشه می گردد ،FeO باعث فیروزه ای[3] شدن شیشه می گردد Fe2O3 شیشه رازرد مایل به سبز [4]می سازدوFe3O4 شیشه را سبز رنگ می کند به طور عمومی Fe در شیشه به صورت Fe2O3 و FeO موجود است . FeOتاثیر بالایی در رنگ نسبت به Fe2O3 دارا می باشد بویژه در فرایند فورمینگ زیرا H2 نیز وجود دارد

بنابراین مقدار Fe در شیشه فلوت بایستی دقیق تر مد نظر باشد. در نهایت مقدار Al2O3 نبایستی بالاتر از 8/1% باشد مقدار CaOوMgO بایستی از شیشه غیر فلوت بالاتر و مساوی یا بزرگتر از 12 در صد باشد و در نهایت اکسید فریک نبایستی از 15/0% تجاوز کند.

معمولترین محدوده ترکیبات شیمیایی شیشه فلوت به شرح زیر است:

|

اکسید |

SiO2 |

Al203 |

CaO |

MgO |

NA2O+K2O |

Fe2O3 |

SO3 |

|

درصد |

5/72-5/71 |

8/1-1 |

9-8 |

4-5/3 |

14-5/13 |

15/0-1/0 |

0.3 á 0 |

طبیعت قلع: قلع مذاب محیطی است که بایستی بار شیشه را تحمل نماید و شیشه به تدریج روی آن سرد گردیده و تشکیل ورقه شیشه را می دهد .در این فرایند قلع همیشه در تماس با شیشه می باشد و نقش مهمی را ایفاء می نماید. قلع فلزی است بارنگ سفید نقره ای و دارای سطحی براق می باشد.قلع دارای سه نوع کریستال است قلع خاکستری (قلع α)،قلع سفید(قلع )وقلع عدسی (قلع ) .قلع سفید در درجات حرارت C ° 160-18 پایدار است.زیر درجه حرارت C °18 به تدریج به قلع خاکستری و سپس به پودر سفید تبدیل می گردد این پدیده به اپیدمی قلع معروف است.به منظور پرهیز از این پدیده توصیه می شود قلع را در درجه حرارت بالای C °18 انبار نگهداری نمایند.

جنبه مهندسی حمام قلع:

پیش از اینکه به شرح کامل این قسمت پرداخته شود خلاصه ایده های طراحی و مهندسی این بخش ارائه میشود. پس از بدست آوردن یک مذاب همگن و هموژن که تمامی فرایند کوره ای خود را طی نموده و آماده شکل دهی است از طریق کانالی که در آن دمپرهایی جهت کنترل مذاب وجود دارد با مقدار فلوی مشخصی وارد حمام قلع میشود. حمام قلع شامل ساختمانی با پوسته فلزی که بیش از 50 متر طول و عرضی در حدود 4 تا8 متر و ارتفاعی در حدود4 متر دارد که شامل سقف کاذبی است که از آجر نسوز در قسمت نزدیک به شیشه ساخته شده است در قسمت سقف کاذب المنتهای برقی از جنس سیلیکون کارباید وجود دارد که جهت گرم نمودن این بخش به کار میرود گاز های نتیروژن و هیدروژن از قسمت بالایی سقف کاذب وارد و از سوراخ هایی که جهت ارتباط قسمت بالایی و پایینی تعبیه شده وارد قسمت نسوز چینی شده، می گرددعلت این امر این است که این گاز ها در قسمت بالایی باعث خنک کاری قسمت هایی برقی شده و در قسمت پایین جهت ایجاد یک فشار مثبت جهت جلوگیری از ورود اکسیژن از محیط به این قسمت وارد میشود مقدار این گازها به نسبت 95% گاز نیتروژن به عنوان گاز خنثی و 5%هیدروژن جهت واکنش با ورود مولکولهایی که محتملاً از دریچه های حمام قلع قصد ورود به داخل را دارند وارد میشود در صورت افزایش مقدار هیدروژن احتمال انفجار است .مولکولهای اکسیژن در صورتی که اجازه بیابند به داخل وارد شوند باعث واکنش با قلع شده و تشکیل اکسید قلع داده و به شیشه می چسبند و شیشه را عیبدار می نمایند. حدود 100 تا 300 تن قلع به حمام قلع تزریق میشود این مقدار بستگی به بزرگی حمام قلع دارد ارتفاع قلع مذاب در حدود 7تا 11 سانتیمتر در کف حمام قلع است پس از اینکه مذاب با دمای حدود °C 1100-°C1050 وارد حمام قلع شد بروی مذاب قلع به صورت یک پیازچه پخش میشود . در مرحله بعد از طرفین حمام قلع از دستگاه هایی به نام تاپ رولر برای شکل دهی شیشه استفاده می شود که دارای یک چرخ دنده در سر خود هستند و وارد نمودن نیرو در طرفین باعث کشش شیشه میشوند که در جای خود مفصلاً توضیح داده میشود پس از شکل گیری در قسمت های انتهایی حمام قلع شیشه در حال صلب شدن است از کناره های حمام قلع کولرهایی جهت خنک کاری شیشه که آب در آنها جریان دارد به صورت متقارن وارد شده اند و در نهایت شیشه با °C 600 وارد قسمت آنیلینگ میگردد.

حمام قلع:

شیشه فلوت در حمام قلع شکل می بابد . در فرایند شکل گیری چهار مرحله تشخیص داده می شود جریان شیشه مذاب به حمام قلع ،پخش شیشه مذاب ،صیقل یابی و کشیدن.

ویژگیهای عمده حمام قلع: همانگونه که از نام آن پیداست حمام قلع مخزنی است که قلع مذاب در آن جای گرفته و وجود آن یکی از لوازم فرایند فلوت است و شرایط لازم را برای شکل گیری شیشه فلوت فراهم می نماید.درجه حرارت کار آن در محدوده °C1070 -°C600 است تحت این درجه حرارت قلع به آسانی اکسیده می شود .جهت نگهداری قلع مذاب در شرایط سطح صاف و صیقلی بایستی شرایط احیاء بطور دائم دا داخل حمام بر قرار باشد .فضای حمام پر از گازهای محافظ اتمسفر است و اتمسفر آن را کمی بالای فشار اتمسفر نگهداری می نمایند.حمام قلع بصورت صد در صد بسته و آببندی می باشد انتهای حمام قلع بایستی برای خروج شیشه باز باشد بنابراین فضای حاکم تا حد امکان در کلیه قسمتهای آن بسته می شود .حمام قلع مجهز به سیستم گرم کننده های الکتریکی است تا درجه حرارت عملیات تامین گردد.حمام قلع همچنین مجهز به سیستم سرد کننده است و یک مجموعه سرد کننده که به داخل حمام وارد گردیده نیازهای سرمایشی را تامین می نماید. سیستم خنک کننده هوا نیز جهت خنک نمودن اسکلت زیر حمام قلع تعبیه شده است هدف از سرمایش ابتداً کاهش تشعشعات و نهایتاً جهت ایمنی و مطمئن سازی بدنه حمام قلع می باشد . در خلال سیکل عملیات،هوای خنک کننده کف حمام نبایستی قطع گردد زیرا که در این صورت امکان ایجاد خوردگی در بسترهای کف حمام توسط قلع مذاب وجود دارد.

ساختمان اصلی حمام قلع:

در حمام قلع شیشه مذاب تبدیل به نوار شیشه شده که در آن عرض و ضخامت شیشه انجان می گیرد حمام قلع بایستی دارای تجهیزات ایمنی برای عملیات شکل دهی[5] و غیره باشد حمام قلع به سه منطقه تقسیم می شود:

1- منطقه دما بالا ،2- منطقه دما متوسط،3- منطقه دما پایین که در هر قسمت بسته به نیاز تعدادی المنت برقی جهت ایجاد گرمایش در زمان راه اندازی[6] و گرم نگه داشتن در هنگام تولید آزمایشی و تنظیم دما در زمان تولید لازم است.

قسمت ورودی[7] :

ساختاری را که کوره را به حمام قلع مرتبط می سازد بنام قسمت ورودی می نامیم که شامل کانال و لبه ورودی [8]است .ایمنی و کنترل دریچه تنظیم مذاب[9] و المنت های حرارتی در قسمت بالای کانال قرار داده شده است .

دمپر ایمنی مذاب[10] :

که از جنس فولاد ضد حرارتCr2ONi80 ساخته شده است و در جلو کانال مذاب به حمام قلع نصب شده و نقش آن اینست که در شرایط اضطراری به طورکامل جلو بار مذاب را سد نماید در شرایط معمولی تولید این دمپر به صورت معلق در بالای کانال قرار داردو باشیشه مذاب تماسی ندارد .این دمپر فقط برای زمان اضطراری و یا تعویض آجر لیپ استون است زمانیکه عملیات برای زمان طولانی متوقف میگردد،ویسکوزیته شیشه در دو طرف این در به دلیل افت حرارت افزایش می یابد و جهت بالا کشیدن این دمپر فلزی بایستی با یک گرمکن برقی شیشه مذاب حرارت داده شود.اگرچه این دمپر از جنس استنلس استیل ضد حرارتی است ولی ممکن است بدلیل اینکه مدت زیادی در معرض حرارت بسیار بالا قرار بگیرد دفرمه یا سطح آن اکسید شود بنابراین در مکانی بایستی قرار بگیرد که در معرض مستقیم شعله نباشد.

اپراتور قسمت شکل دهی مسئول بالا پایین بردن این دمپر است که میتواند با مکانیزم های متفاوتی حرکت نماید .

دمپرکنترل کانال[11]:

این دمپر در انتهای کانال و در فاصله کمی از دریچه ایمنی قرار گرفته است که از مواد با مقاومت با حرارتی بالا و دارای مقاومت در برابر فرسایش و مواد با دانسیته بالا می باشد.در فرایند تولید جریان شیشه مذاب تحت تاثیر فشار کوره ،دما و سطح شیشه مذاب تغییر می یابد که به خاطر تضمین جریان پایدار برای شکل دهی در حمام قلع لازم است اگرچه این دمپر از مواد ضد فرسایشی[12] است ولی بخاطر تماس ثابت با جریان مذاب شیشه دارای خوردگی بالایی است که الزام به تعویض آن است معمولاً هر 10 ماه نسبت به تعویض آن اقدام میشود.هنگامی که نسبت به قطع نوار اقدام میشود بدلیل جلوگیری از ترک خوردگی آن و آجر لیپ استون المنهایی در اطاف آنها نصب شده که از تغییر ناگهانی دما جلوگیری به عمل می آورد.این دریچه معمولاً از جنس فیوزسیلیکا ساخته می شود .قسمت کنترل مکانیکی و میله نگهدارنده آن در بالای سر کانال قرا گرفته است.قسمت تحتانی این در نسوز بداخل بار مذاب فرو می رود کنترل این دریچه بصورت اتوماتیک یا دستی امکان پذیر است.

نیم برش محل اتصال کوره(سمت چپ) به حمام قلع(سمت راست) توسط کانال با تجهیزات آن

کف حمام :

کف حمام از آجر نسوز و محفظه فلزی تشکیل می شود.

قسمت تحتانی حمام قلع:

آجرهای پیوینگ[13] بوسیله پیچ های ثابت نگه دارنده (---------عکس) بروی ورقه استیل[14] در زیر حمام قلع ثابت می گردند که توسط چهار پیچ به کف حمام متصل می گردند.قلع دارای میل نفوذی بسیار زیادی می باشد بنابراین هنگامی که تمام اتصالات بلوک را در کف حمام دربرگرفت بلوک های کف حمام نیروی شناوری بزرگی را تحمل می نمایند بنابراین ما نیاز به ابزاری قوی برای حفاظت از پیچ های عمودی و مستحکم نگه داشتن جوش ها لازم داریم مواد Ramming با خواص فوق العاده می بایست مابین سوراخ های بلوک های کف و پیچ های ثابت نگهدارنده را پر نمایند که بدینوسیله از تماس قلع مذاب با پیچ ها جلوگیری به عمل آید.همزمان بخاطر کاهش خوردگی پیچ ها بوسیله قلع مذاب در کف،بعضی کارخانجات از واشرهای گرافیتی در ته پیچ ها برای محافظت از آن استفاده شده است.ضریب انبساط برای مواد ramming در سوراخ های پیچ بایستی منطبق با ضریب انبساط بلوک های کف برای جلوگیری از فشرده شدن در مدت گرم کردن کوره باشد زیرا تفاوت در ضریب انبساط مشکلات عدیده ای را به دنبال خواهد داشت.

قسمت فوقانی حمام قلع:

قسمت فوقانی از یک سقف نسوز و یک محفظه فلزی تشکیل یافته است سقف حمام جهت تامین گرمای لازم در حمام مجهز به گرم کن های برقی است.

سیستم گرمایشی الکتریکی:

شکل گیری شیشه در حمام قلع یک فرایند سرد نمودن بطورکلی نیازی به حرارت دادن ورقه شیشه نیست ولی وجود سیستم گرمایش بدلایل کاربردی ذیل لازم است

الف: در شروع عملیات گرم کردن حمام از درجه حرارت اطاق به درجه حرارت عملیات

ب: در خلال عملیات معمول تنظیم درجه حرارت به موجب نیاز های فرایند

ج:زمانیکه عملیات جهت تعویض سنگ ورودی مذاب (لیپ استون) و یا در جریان کنترل مذاب ویا جهت امور نگهداری متوقف میگردد روشن نمودن هیترهای برقی برای رساندن درجه حرارت حمام به حد لازم ، ضرورت می یابد. برای هر بخش حرارتی سیستم گرمایش الکتریکی به صورت جداگانه وجود دارد.

سیستم گرم کن های الکتریکی از الکترودهای سیلیکون کارباید سه فاز می باشد سیلیکون کارباید از کریستال های بسیار خالص SiC تشکیل شده است که مقاومت آن با درجه حرارت تغییر می کند،مقاومت آن در درجه حرارت بالاتراز°C 900 به یک مقدار حداقل میرسد.زمانیکه درجه حرارت زیر °C 900 است مقاومت با افزایش درجه حرارت کاهش می یابد. وقتی که درجــــه حرارت بالاتر از

°C 900 است مقاومت با افزایش درجه حرارت افزایش می یابد.

همزمان با بالارفتن زمان استفاده از این الکترودها مقاومت آنها افزایش می یابد ان پدیده سنتی به دلیل تغییر ساختمان کریستالین SiC است که با اکسیداسیون و تغییر تدریجی SiC به SiO2 صورت می پذیرد عمر مفید این الکترودها به مقدار زیادی بستگی به نوع اتصال الکتریکی ،اتمسفر حمام قلع و بار سطحی دارد.

سینه کش حمام قلع[15]:

دو جانب حمام قلع ،قسمتی که بین سقف وکف حمام قلع قرار دارد سینه کش حمام قلع نامیده می شود . ساختمان این دیواره ها بایستی متناسب با فرایند شکل گیری ورقه شیشه اجرا شوند در ساخت این دیواره ها بایستی دریچه هایی برای ورود تجهیزات عملیاتی از قبیل تاپ رولر ها ، کولر ها و... درنظر گرفته شود.بنابراین این دیواره ها انعطاف کافی برای عملیات داشته و آّب بندی نمودن آن آسان می باشد. بعلاوه سیستم های پایشی مانند دوربین های مدار بسته ،ترموکوپل ها و لوله های اندازه گیری فشار و دریچه های بازبینی و غیره در این دیواره ها پیش بینی شده اند.