شیشه های سولار یا خورشیدی از جمله جدیدترین و کارایی ترین نوع شیشه ها میباشند که اخیرا بسیار مورد استفاده قرار میگیرد و در پاره ای از کشورهای صنعتی و پیشرفته ، تا میزان %80 از تولید شیشه های جام ، به تولید شیشه های سولار اختصاص یافته است.

شیشه های سولار معمولا در ضخامتهای پایین و بین 2.2 تا 3.2 میلیمتر مصرف میشوند که این بخاطر سبکی پنل تولید شده و همچنین درصد دریافت نور بیشتر در این گونه شیشه ها میباشد.

شیشه های سولار در انواع "شیشه های مشجر" ( سطح شیشه بصورت هرم های کنار هم تولید میشود که جذب نور را از تمامی جهات امکان پذیر مینماید ) و "شیشه های پوشش دار" مورد مصرف قرار میگیرد که شیشه های پوشش دار ( آنتی رفلکس ) باجذب بیشتر نور توان تولید انرژی بیشتری نسبت به شیشه های مشجر دارد.

البته که در شیشه های مشجر نیز امکان پوشش لایه آنتی رفلکس جهت افزایش راندمان کار امکان پذیر است.

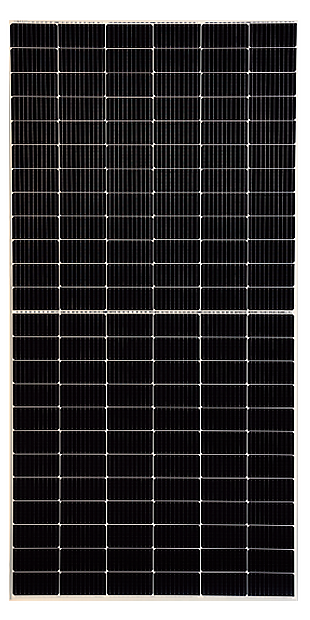

PERC-up to 420Wp

Learn More

TOPCon up to 710Wp

Learn More

TOPCon-up to 640Wp

Learn More

TOPCon up to 620Wp

Learn More

TOPCon- up to 590Wp

Learn More

TOPCon-up to 580Wp

Learn More

PERC_up to 345Wp

Learn More

PERC-up to 560Wp

Learn More

PERC-up to 555Wp

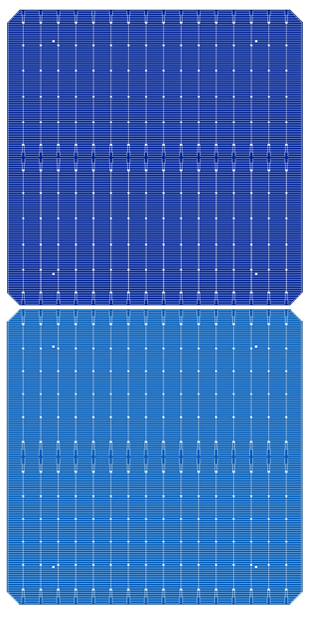

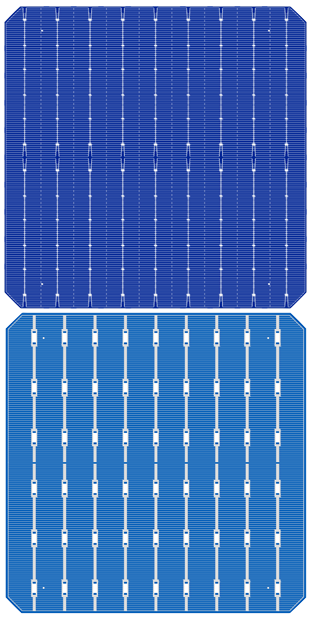

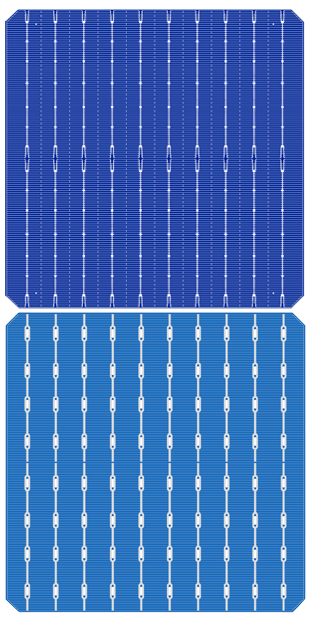

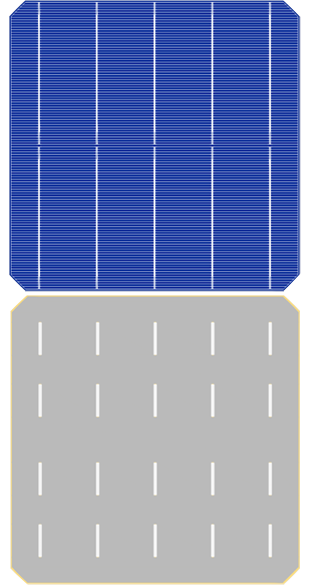

M10-TOPCon Cell

Learn More

G12-PERC Cell

Learn More

M6-PERC Cell

Learn More

M10-PERC Cell

Learn More

G1-PERC Cell

Learn More

M2-PERC Cell

Learn More

کاپرولاکتام (C₆H₁₁NO):

این ماده بهصورت جامد سفید یا مایع شفاف بیرنگ با بوی نعناع و استون تولید میشود. نقطه ذوب آن بین ۶۸ تا ۷۱ درجه سانتیگراد است و در آب، اتر، متانول، بنزن، سیکلوهگزن و دیگر حلالها حل میشود. کاربرد اصلی آن در صنایع نساجی (نخهای مصنوعی) و همچنین در تولید تورهای ماهیگیری است.

Methyl Acetate production requires precise esterification process control.

Our EPC service covers everything from process design to site commissioning.

Corrosion-resistant material selection ensures long-term reliability.

Integrated solvent recovery units enhance efficiency and reduce waste.

Automation enables consistent product quality and energy saving

مدرنترین شیشه های دنیا

در دنیای امروز، فناوری شیشهسازی فراتر از شفافیت و زیبایی رفته و به هوشمندی، مقاومت بالا، و عملکرد چندگانه رسیده است. در ادامه، با مدرنترین و پیشرفتهترین انواع شیشههای دنیا آشنا میشوید که در صنایع ساختمان، انرژی، خودرو، پزشکی و هوافضا کاربرد دارند:

✅ ۱. شیشههای هوشمند (Smart Glass / Switchable Glass)

🔹 قابلیت: تغییر شفافیت با برق یا نور

🔹 تکنولوژیها:

Electrochromic (تغییر رنگ با برق)

Thermochromic (تغییر با دما)

PDLC / SPD (تغییر فوری از شفاف به مات)

🔹 کاربرد: ساختمانهای سبز، بیمارستانها، هواپیماهای لوکس

🔹 برندهای مطرح: View Inc.، Saint-Gobain SageGlass، AGC

✅ ۲. شیشههای خودتمیزشونده (Self-Cleaning Glass)

🔹 پوشش نانو دیاکسید تیتانیوم (TiO₂) روی شیشه

🔹 با نور UV، آلودگیها تجزیه و با باران پاک میشوند

🔹 کاربرد در برجها، پنجرههای بلند، پنلهای خورشیدی

✅ ۳. شیشه گوریلا (Gorilla Glass)

🔹 ساخته شرکت Corning

🔹 بسیار نازک، سبک و مقاوم در برابر ضربه و خش

🔹 کاربرد اصلی در گوشیهای هوشمند، تبلت و لپتاپ

🔹 نسخههای جدید آن (Victus 2) حتی در سقوط از ارتفاع مقاومت دارند

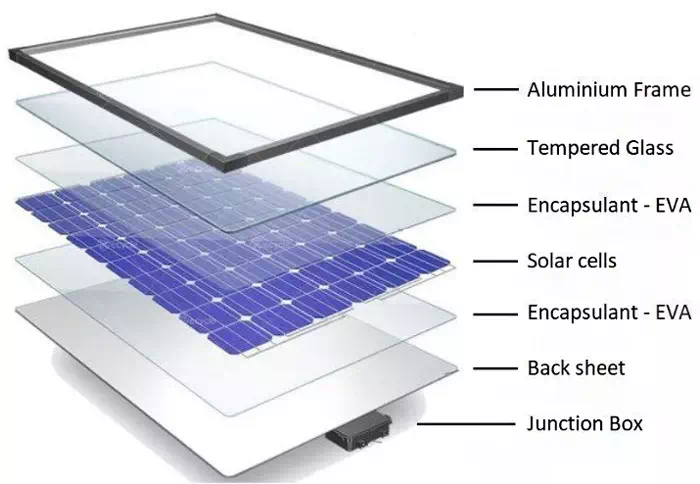

✅ ۴. شیشههای فوتوولتائیک (Photovoltaic Glass)

🔹 ترکیب شیشه + سلول خورشیدی

🔹 تولید برق از نور خورشید

🔹 استفاده در پنجرههای هوشمند، ساختمانهای انرژیساز (BIPV)

✅ ۵. شیشههای چندلایه ضدگلوله (Bulletproof Laminated Glass)

🔹 از لایههای متوالی شیشه + پلیکربنات

🔹 مقاومت در برابر گلوله، انفجار، ضربه

🔹 کاربرد: بانکها، سفارتخانهها، خودروهای زرهی، فرودگاهها

✅ ۶. شیشه خمشونده (Flexible Glass)

🔹 نمونههایی بسیار نازک از شیشههایی با قابلیت انعطاف (در حال تحقیق/توسعه)

🔹 کاربرد بالقوه در نمایشگرهای رولشونده و دستگاههای پوشیدنی آینده

✅ ۷. شیشههای با هدایت الکتریکی (Conductive Glass)

🔹 دارای پوشش ITO یا FTO

🔹 کاربرد: صفحه نمایش لمسی، گرمکننده خودرو، الکترودهای شفاف در پنلهای خورشیدی و OLED

✅ ۸. شیشههای فوقمقاوم به حرارت (Borosilicate Glass)

🔹 مانند Pyrex

🔹 مقاومت بالا در برابر شوک حرارتی

🔹 کاربرد در صنایع شیمیایی، پزشکی، آشپزی صنعتی، آزمایشگاه

🏆 جمعبندی

نوع شیشهویژگی برجستهکاربرد اصلی

Smart Glassکنترل نور و حریمساختمان، بیمارستان

Gorilla Glassنازک و مقاومموبایل و لپتاپ

PV Glassتولید برقپنجرههای خورشیدی

ضدگلولهامنیت بالاخودرو زرهی، بانک

خودتمیزشوندهکمنگهداریساختمان، خورشیدی

برای کارخانجات، بهترین روشهای تولید انرژی خورشیدی بستگی به عوامل مختلفی مانند فضای در دسترس، میزان مصرف برق، ساعات مصرف، و هدف نهایی (مصرف داخلی یا فروش به شبکه) دارد. در ادامه، بهترین و رایجترین روشهای تولید انرژی خورشیدی برای کارخانجات را معرفی میکنم:

✅ ۱. سامانه خورشیدی متصل به شبکه (On-Grid Solar System)

📌 ویژگیها:

بدون نیاز به باتری

تولید برق روزانه و تزریق مازاد به شبکه

کاهش مستقیم قبض برق کارخانه

امکان فروش برق به دولت (در برخی کشورها از جمله ایران، از طریق قرارداد خرید تضمینی)

✔️ مناسب برای:

کارخانههایی با مصرف روزانه بالا

مناطقی با برق شبکه پایدار

✅ ۲. سامانه خورشیدی مستقل از شبکه (Off-Grid Solar System)

📌 ویژگیها:

استفاده از باتری ذخیرهساز (معمولاً لیتیوم یا سرب-اسید)

تأمین برق در مکانهایی که به شبکه متصل نیستند

استقلال کامل از برق سراسری

✔️ مناسب برای:

کارخانجات در مناطق روستایی یا دورافتاده

مشاغل با نیاز به پایداری برق در تمام ساعات (با پشتیبانی دیزل ژنراتور نیز)

✅ ۳. سیستم هیبرید (Hybrid Solar System)

📌 ترکیبی از on-grid و off-grid

قابلیت کار با شبکه، باتری و ژنراتور

اولویت با برق خورشیدی → سپس باتری → در نهایت برق شبکه یا ژنراتور

✔️ مناسب برای:

کارخانجاتی با مصرف متغیر شبانهروزی

صنایعی که نباید خاموشی داشته باشند (مثل صنایع غذایی، دارویی)

✅ ۴. استفاده از سقف یا فضای باز کارخانه برای نصب پنلها

انواع نصب:

نصب سقفی (Rooftop): برای کارخانههایی با سولههای بزرگ

نصب زمینی (Ground-mounted): اگر فضای خالی اطراف کارخانه وجود دارد

پارکینگ خورشیدی (Carport Solar): نصب پنل روی سایبان پارکینگها

✅ ۵. فناوریهای بهروزتر (در حال رشد):

پنلهای دوطرفه (Bifacial Panels): بهرهوری بالاتر با جذب نور از دو سمت

ردیاب خورشیدی (Solar Tracker): افزایش تولید تا 25% با دنبالکردن خورشید

ماژولهای فتوولتائیک + حرارتی (PVT): تولید همزمان برق و گرما (برای گرمایش صنعتی یا آب گرم)

📈 مزایای استفاده از انرژی خورشیدی در صنایع:

کاهش هزینههای برق (تا 70٪ در برخی موارد)

پایداری انرژی و کاهش وابستگی به نوسانات برق دولتی

مشمول شدن در معافیتهای مالیاتی یا دریافت یارانه (در ایران)

کاهش آلایندگی زیستمحیطی و گواهیهای سبز (Green Certification)

✅ Global Solar Atlas

📌 ویژگیها:

نقشه دقیق کل جهان با تمرکز بر تابش خورشیدی

انتخاب مستقیم نقطهای از نقشه ایران

نمایش میانگین تابش خورشیدی روزانه (kWh/m²/day)

ارائه گزارش PDF از منطقه انتخابی

رایگان و تحت پشتیبانی بانک جهانی (World Bank)

🔗 لینک مستقیم ورود:

👉 globalsolaratlas.info

پس از ورود:

روی ایران زوم کن

شهر یا نقطه موردنظرت را انتخاب کن

جدول و نمودارهای تابش و زاویه پنل برایت نمایش داده میشود

اگر بخواهی میتوانم برای نقطه خاصی در ایران این بررسی را برایت انجام دهم. فقط بگو کدام شهر یا منطقه را مدنظر داری؟

برنامهای هوشمندانهتر برای تولید برق؟

اگر در بیابانهای غرب آمریکا رانندگی کنید، ممکن است با منظرهای جدید روبهرو شوید: صدها هکتار پنل خورشیدی که برای تولید برق نصب شدهاند. از یک نظر، این عالی است — ما داریم از انرژی پاک در جایی استفاده میکنیم که پیشتر فعالیتی وجود نداشت.

اما بیایید کمی دقیقتر نگاه کنیم: حتی این مناطق بهظاهر خالی نیز ارزش زیستمحیطی دارند. تبدیل آنها به سایتهای صنعتی همچنان تبعاتی برای محیطزیست دارد.

پس راه بهتر چیست؟

در آمریکا، تنها از طریق نصب پنل خورشیدی روی پشتبام خانهها میتوان تا ۴۵ درصد از نیاز برق کشور را تأمین کرد. این سامانهها کمهزینهتر، قابلنگهداریتر هستند و نیاز به زیرساخت جدید ندارند. و بیایید واقعبین باشیم — ما به شدت به تولید بیشتر برق نیاز داریم.

پس چرا دولتهای محلی حمایت جدیتری از این گزینه نمیکنند؟ این سوال بهجاست. بهخصوص وقتی انرژی ارزان یکی از کلیدهای رشد اقتصادی است.

وقت آن است که در مورد محل و روش تولید برق تجدیدنظر کنیم.

#خورشیدی #گذار_انرژی #برق #انرژی_پاک #تولید_غیرمتمرکز

1. معرفی اولیه

آسفالت اصلاحشده نوعی قیر پیشرفته است که با افزودن مواد اصلاحکننده مانند پلیمرها، لاستیک، یا نانوذرات به قیر معمولی تولید میشود. این اصلاح باعث بهبود خواصی چون مقاومت در برابر تغییر شکل در دمای بالا، انعطافپذیری در دمای پایین، دوام و پایداری بیشتر میگردد. این محصول برای کاربرد در زیرساختهای سنگین، مناطق با تنش حرارتی بالا یا شرایط آبوهوایی خاص طراحی شده است.

2. بازار و کاربردها

قیرهای پلیمری در پروژههای زیر بیشترین کاربرد را دارند:

- روسازی بزرگراهها، آزادراهها و باندهای فرودگاه

- سطوح پلهای فولادی و عرشهها (TLA)

- آسفالت مناطق سردسیر (SBR)

- غشای ضدآب و پوششهای ساختمانی (APP)

- کاهش نویز جادهای و ارتعاشات (قیر لاستیکی)

- روکشهای مقاوم در برابر ترکخوردگی و خستگی

با توجه به نیاز روزافزون به زیرساختهای مقاوم، آسفالت اصلاحشده جایگزین مناسبی برای قیرهای سنتی محسوب میشود.

3. برتری نسبت به قیر معمولی

- مقاومت بالاتر در برابر شیارشدگی در گرمای شدید

- انعطافپذیری بهتر در سرما و جلوگیری از ترک خوردن

- عمر مفید بیشتر و کاهش هزینههای تعمیر و نگهداری

- چسبندگی بهتر به سنگدانهها و افزایش دوام آسفالت

- سازگاری با شرایط محیطی خاص

4. تجهیزات تولید آسفالت اصلاحشده (ادغامشده و بدون ذکر نام شرکت)

خط تولید مدرن آسفالت اصلاحشده با ظرفیت ۲۰ تا ۳۰ تن در ساعت شامل موارد زیر است:

- آسیابهای کلوئیدی با سرعت بالا و سیستم خنککننده روغن/آب

- تغذیهکننده مارپیچی برای مواد اصلاحکننده مانند SBS، SBR، EVA

- پمپهای انتقال آسفالت با پوشش گرمایی و دقت بالا در دبی

- سیستم کنترل PLC با مانیتورینگ لحظهای و هشدار هوشمند

- مبدل حرارتی مارپیچی برای گرمایش سریع قیر پایه

- سیستم افزودن استابلایزر و پخشکننده مواد جامد

- سیستم تصفیه دود و سیستم هوای فشرده برای تمیزکاری داخلی

- دیگ روغن حرارتی با راندمان بالا

5. ویژگیهای فنی و عملکردی کلیدی

- فرآیند تولید پیوسته با اندازهگیری دقیق و برش اولیه در یک مرحله

- قابلیت افزودن پلیمر تا غلظت ۱۲ الی ۲۰٪

- سرعت برش آسیاب تا ۳۰۰۰ دور در دقیقه

- دقت اندازهگیری ±۰.۵٪

- توان مصرفی کل دستگاه: حدود ۱۸۰ تا ۲۰۰ کیلووات

- طراحی فشرده، قابل حمل و مصرف انرژی بهینه

6. نتیجهگیری

این فناوری راهکاری مقرونبهصرفه، کممصرف و قابل تنظیم برای تولید آسفالتهای اصلاحشده پلیمری در مقیاس صنعتی فراهم میکند. با توجه به عمر مفید بالا، بهرهوری انرژی و کیفیت محصول، این واحد تولیدی میتواند نقش کلیدی در بهبود زیرساختهای حملونقل کشور ایفا کند.

Formaldehyde Plant: Innovation + Experience in One Package

⚙️ Reactors are designed for optimal conversion and long catalyst life.

🧪 Process is fully integrated with emissions scrubbers and energy-saving systems.

💼 Our EPC team ensures every plant is delivered on time and within scope.

🧭 We manage engineering, procurement, fabrication, and installation.

🌍 Delivering formaldehyde projects with a global footprint.

hashtag#FormaldehydeProduction hashtag#GlobalEPC hashtag#ProcessPlantDesign hashtag#ChemicalEngineering hashtag#ModularPlant

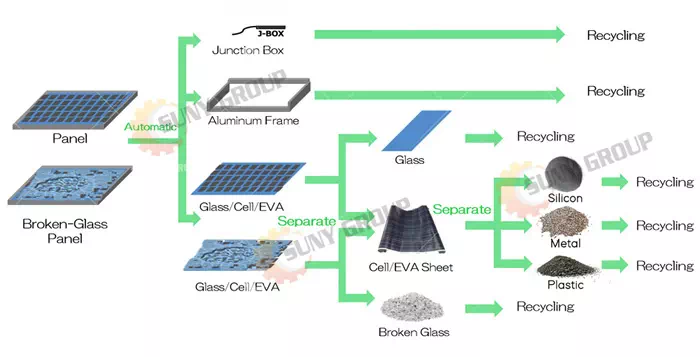

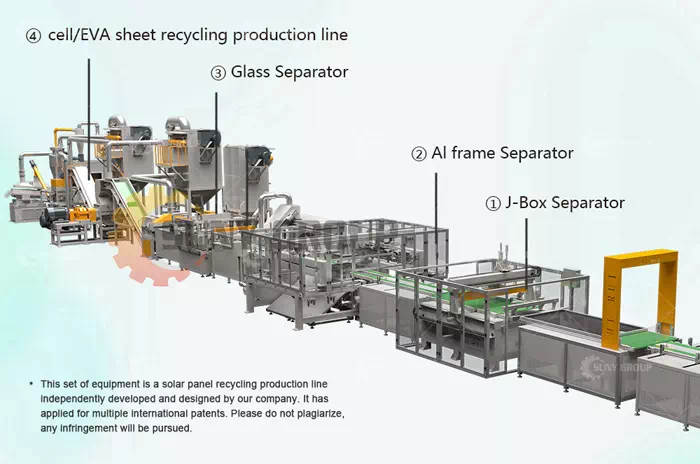

RECYCLING TECHNOLOGY

Photovoltaic panels contain high components such as glass, aluminum, adhesive sealant, silicon, and silver, as well as rare metals such as steel and gallium, which have very good resource utilization value. SUNYGROUP's equipment recycles waste photovoltaic panels through physical means such as automatic dismantling, crushing, and sorting, so as to achieve the purpose of recycling useful components.

① The power box and aluminum frame of the solar panel are removed by a specialized dismantling machine.

② Remove glass on the photovoltaic panel by a glass remover machine.This is the photovoltaic panel after removing the glass:

③ The solar photovoltaic panels with the aluminium frame and glass removed enter the twin shaft shredder. The twin-shaft shredder tears the PV panels into strips. Next, the material enters the crusher. The shredder crushes the material into small pieces of 1-2 cm.

④ Through negative pressure feeding, these small pieces will enter the Fine grinder.The fine grinder we configure is with return material, if the particle size is unqualified, it will be returned to the fine grinder.Qualified sizes enter the air separator.The metal powder is screened out from one side of the air separatorThe other side is plastic and a small amount of metal.

⑤ These plastics and a small amount of metal enter the electrostatic separator.The pure plastic and metal are again sorted out.This is part of the output of solar photovoltaic panels after crushing, sorting and recycling:

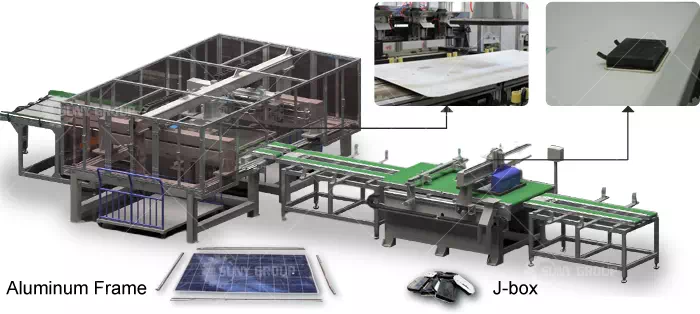

EQUIPMENT STRUCTURE

PART 1: J-Box Separator;

PART 2: Al frame Separator;

PART 3: Glass Separator;

PART 4: cell/EVA sheet recycling production line.

MAIN MACHINES

J-boxre moving machine: Suitable for solar panels with one or more J-boxes.

Glass removing machine: Removing most of the glass from the surface Processing Width 1250mm.

Aluminum frame removing machine: Removing the aluminum frame at the edge of the solar panel.

Crushing and sorting machines: The treated solar panels then pass through the crushing and sorting equipment to obtain metal powder.

TECHNICAL PARAMETER

ModelPowerSize(mm)Capacity

ZYSP-1500260kw44000*8000*500040-80pcs/h

SALES AREA:

ادامه مطلب

Furnace Draining

Before repairing a furnace, the glass needs to be drained from the tank. HORN® provides special equipment and experienced people to drain the glass in a safe and effective way.

READ MORE

Tin Bath Shutdown

If the tin bath requires a cold repair or needs to be preserved before a period of non-use, it must first be taken out of operation. An uncontrolled shutdown can lead to the loss of the whole tin bath, which is why it is not recommended.

READ MORE

Hot Repairs

HORN® Bau & Service GmbH provides a full-service package during furnace operation to maintain the furnace and to secure a long furnace lifespan, e.g. by thermal regenerator cleaning and flux line paving.

READ MORE

Installation Works

At the construction site the unique working conditions such as extreme temperatures, call for a team of highly qualified specialists and experts. HORN® employs a pool of very experienced people who have been working in the glass industry for many years.

READ MORE

Supervision

The HORN® experts ensure the correct installation and commissioning of all plant components and lay the foundation for a successful production.

READ MORE

Heat Up

The controlled heat up process of the various production areas is essential for a smooth start. HORN® provides you with the equipment and the necessary knowledge.

READ MORE

Furnace Hot Inspection

With the HORN® inspection service the glass plant team can easily observe the inside of the furnace by endoscope and exactly determine necessary repair works or remaining lifespan.

READ MORE

Glass Melting Furnaces

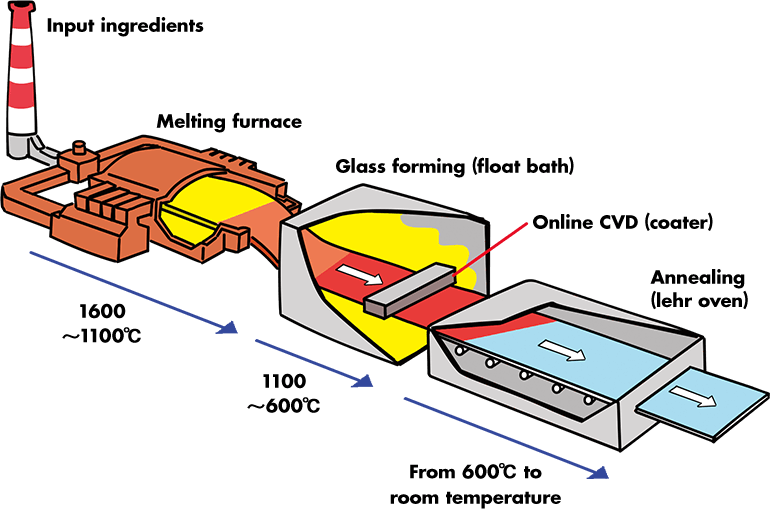

The type of furnace for melting glass typically depends on the type and quantity of glass being produced, and the local fuel and utility costs. While there are exceptions, the following discussion describes the primary furnace types and the glass segments that most commonly use each style.

There are two types of glass melting furnaces: Pot furnaces and Tank furnaces.

Pot Furnaces are structures built of refractory materials in which there is no contact between the furnace and the glass. Glass is melted in several pots made of refractory materials which are resistant to glass attack at high temperatures. The pots are charged with a batch, which is melted over a number of hours and worked on a 24 or 18 hour cycle. An average pot can hold 600-700 kg of glass. Pot furnaces are used where the glass is formed by hand and mouth blowing. One of the main advantages of this system is that several types of glasses can be melted at the same time. A pot can be used for about 30 melting cycles and thus produce between 18 and 21 tonnes of glass.

Fuel economy is normally achieved by recuperation, i.e., the pre-heating of combustion air by waste heat from the furnace exhaust gases. In this system the pre-heating of the combustion air is done by passing the air through metal tubes on the outside of which the exhaust gases flow towards the chimney. Thus the heat exchange is continuous. Electricity can also be used for melting.

Tank furnaces

Tank Furnaces are used where continuous flow of glass is needed to feed automatic glass forming machines. They are more economical in their use of fuel and are used mainly for the large scale production of containers, flat glass, electric bulbs, tubing and domestic machine made tableware. A large float glass furnace can have a capacity of 2,000 tonnes.

A tank furnace consists of a bath, built of a very special high refractory material, which can resist chemical attack of molten glass at temperatures in excess of 1500°C and a superstructure where combustion takes place. The quality of refractory materials, used for building the bath, has improved to such an extent that whereas some 30 years ago, the life of a furnace was well below 2 years, it is now over 9 years.

In order to achieve high melting temperatures and fuel economy, a regenerative or recuperative system is used. Both these systems utilise the waste heat of combustion for pre-heating the incoming combustion air.

While in the recuperative system the heat exchange between the combustion air and waste gases is continuous, in the regenerative system the waste gases are passed through a large chamber packed with refractory bricks arranged in a pattern which permits free flow of the gases. The brickwork is heated by the waste gases and after having been heated for some minutes, the direction of firing is reversed. Combustion air is passed through the chamber and the heat thus collected in the brickwork is used for pre-heating the combustion air. The firing is thus from right to left, during which time the right hand generator is heated and so there is a reversal of firing every x minutes. The cycle time can be changed for best heat exchange results and modern furnaces have computer managed control systems, which adjust the time of firing in each direction to achieve the best heat exchange conditions.

Heavy fuel oil or natural gas is normally used for firing tank furnaces. Glass, being an electrical conductor at high temperature, can also be melted by electricity. However, electricity is far too expensive and is normally used to boost the output from a gas or oil fired furnace. Nevertheless, technological progress in electric melting has enabled the use of all electric glass melting furnaces even at the high cost of electricity.

Unit melter

The term unit melter is generally given to any fuel-fired glass-melting furnace that has no heat recovery device. Generally, one is referring to an air/fuel-fired furnace when using this furnace term. However, most full oxy/fuel furnaces have no heat recovery system and are therefore, technically unit melters. Typically, the air/fuel unit melters are relatively small in size and are fired with 2 to 16 burners. Furnaces range in production from as large as 36 t of glass per day to as small as 230 kg of glass per day. Larger air/fuel unit melters are found in areas where fuel is extremely cheap. Frit, tableware, opthamalic glass, fiberglass, and specialty glasses with highly volatile and corrosive components are produced in unit melters. Due to the very low energy efficiency and the use of individual burners, the air/fuel unit melters are very amenable to oxygen-enhanced combustion techniques, including supplemental oxy/fuel boosting, premixed oxygen enrichment, and full oxy/fuel combustion. Oxy/fuel unit melters have been built as large as 320 t per day of glass to as small as 230 kg of glass per day.

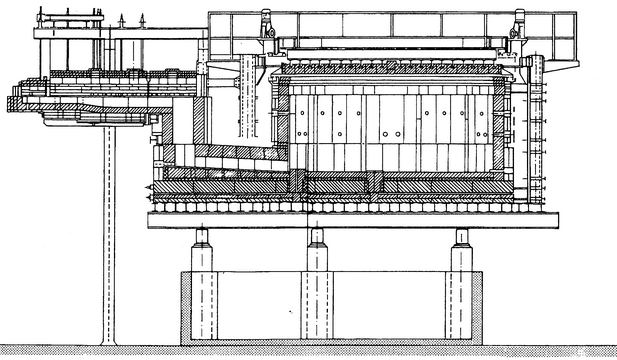

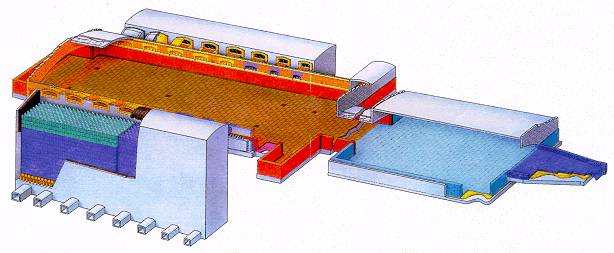

Recuperative melter

A recuperative melter is a unit melter equipped with a recuperator. Typically, the recuperator is a metallic shell-and-tube-style heat exchanger that preheats the combustion air to 540 to 760°C. The furnace is fired with 4 to 20 individual burners. These furnaces range in size from as large as 250 t per day of glass to as small as 18 t per day of glass. These furnaces are common in fiberglass production but can also be used to produce frit. Some recuperative furnaces are used in the container industry, though this is not common. Furnace life is a function of glass type being produced. For example, a 6-year furnace life is typical for wool fiberglass. A typical recuperative melter is shown in the following figure.

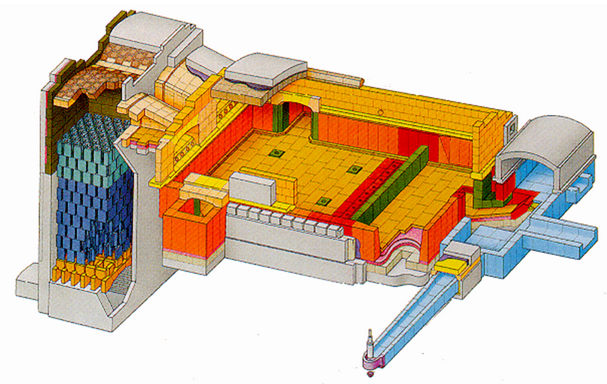

Chart 1: Typical recuperative melter (side view)

The recuperative melter is amenable to supplemental oxy/fuel technique or the premixed oxygen enrichment technique. Oxygen lancing is typically not used. In the supplemental oxy/fuel technique, an air/fuel burner is simply replaced by an oxy/fuel burner. When premix is applied, oxygen injection into the air main typically occurs downstream of the recuperator to avoid problems associated with air leaks in the recuperator. Care should be taken in locating the oxygen diffuser.

These furnaces are good candidates for full oxy/fuel. Recuperative heat exchanger efficiencies are much lower than with regenerative furnaces, and therefore fuel savings can help to drive the conversion. Also, recuperative furnaces operate in a continuous and steady firing mode of operation similar to oxy/fuel furnaces.

All-electric melter

As the name implies, all-electric melters receive all of the energy for glass melting through electrical heating. Electric current is passed through the glass by means of electrodes. Because of the electrical resistance of the glass, the glass is heated by Joulean heating. Electrodes are typically made of molybdenum; however, tin oxide, platinum, graphite, and iron have also been used. The electrodes are usually rod-or plate-type and can be located in the melter side walls or bottom.

The refractory tends to degrade much faster in these furnaces, resulting in very short furnace campaigns, typically less than 2 years. Most of these furnaces are less than 36 t of glass per day; however, furnaces as large as 180 t per day have been built. A typical electric melter is shown in figure below.

Due to the design of these furnaces, there is typically no fit for oxygen-enriched combustion. One exception is “hot top” melters which provide some heat via burners located above the bath. In this latter case, supplemental oxy/fuel or premixed oxygen enrichment has been practiced.

Chart 2: Typical electric melter

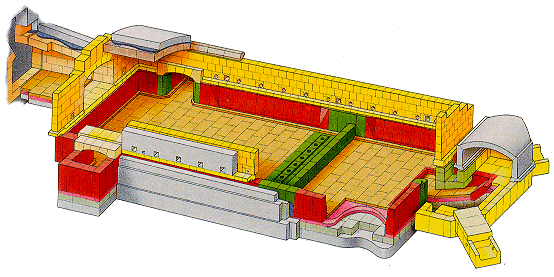

Regenerative or Siemens furnace

The regenerative furnace was patented in the U.S. by Siemens Corporation in the late 19th century. While some design evolution has occurred, the basic concept has remained unchanged. In a regenerative furnace, air for combustion is preheated by being passed over hot regenerator bricks, typically called checkers. This heated air then enters an inlet port to the furnace. By using one or more burners, fuel is injected at the port opening, mixes with the air, and burns over the surface of the glass. Products of combustion exhaust out of the furnace through a nonfiring port and pass through a second set of checkers, thereby heating them. After a period of 15 to 30 min, a reversing valve changes the flow and the combustion air is passed over the hot checkers that were previously on the exhaust side of the process. The fuel injection system also reverses. After reversing, the exhaust gases pass through and heat the checkers that had previously heated the combustion air.

The Siemens furnace is the workhorse of the glass industry. Most flat glass and container glass are produced in this furnace type. Regenerative furnaces are also used in the production of TV products, tableware, lighting products, and sodium silicates. There are two common variants of the Siemens furnace: the side-port regenerative melter, and the end-port regenerative melter.

End-Port Regenerative Furnace

End-port regenerative furnaces are typically used for producing less than 230 t of glass per day. In an end-port furnace, the ports are located on the furnace back wall. Batch is charged into the furnace near the back wall on one or both of the side walls. The following figure shows the layout of a typical end port furnace. These furnaces are commonly used for producing container glass, but are also used for producing tableware and sodium silicates. For container production, a furnace campaign typically lasts 8 years.

Undershot of oxygen through lances and supplemental oxy/fuel have been used successfully on this type of furnace. Oxygen enrichment of the preheated combustion air has also been used on furnaces with damaged checkers.

Chart 3: Typical end-port regenerative furnace

Side-Port Regenerative Furnace

Side-port regenerative furnaces have ports located on the furnace side walls. Batch is charged into the furnace from the back wall. The next figure shows the layout of a typical side-port furnace. Side-port regenerative furnaces are typically used for producing greater than 230 t of glass per day. A side-port furnace for float glass commonly produces 460 to 630 t of glass per day. For container glass, side-port furnaces ordinarily produce between 230 to 320 t of glass per day. These furnaces are commonly used in container and float glass production, but are also used for the production of tableware and sodium silicates. For container production, a furnace campaign typically lasts 8 years and for float glass production can last as long as 12 years.

Undershot and supplemental oxy/fuel oxygen enrichment have been successfully used on this type of furnace. Premix enrichment has also been used on furnaces with damaged checkers. These furnaces have also been converted to full oxy/fuel.

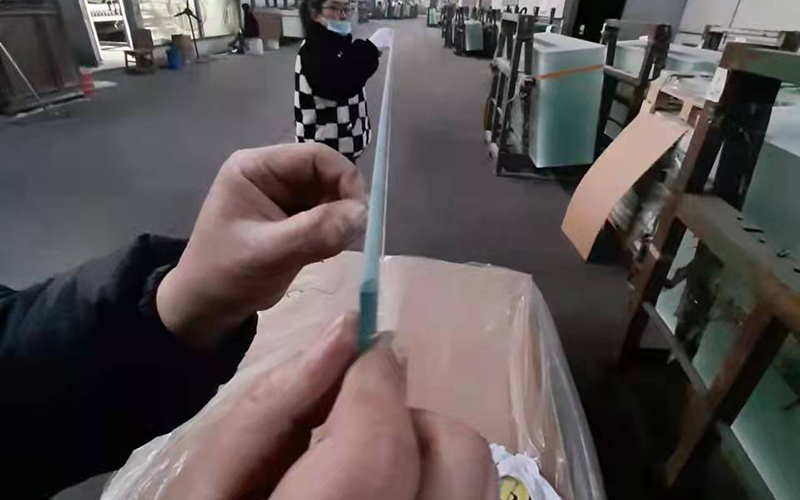

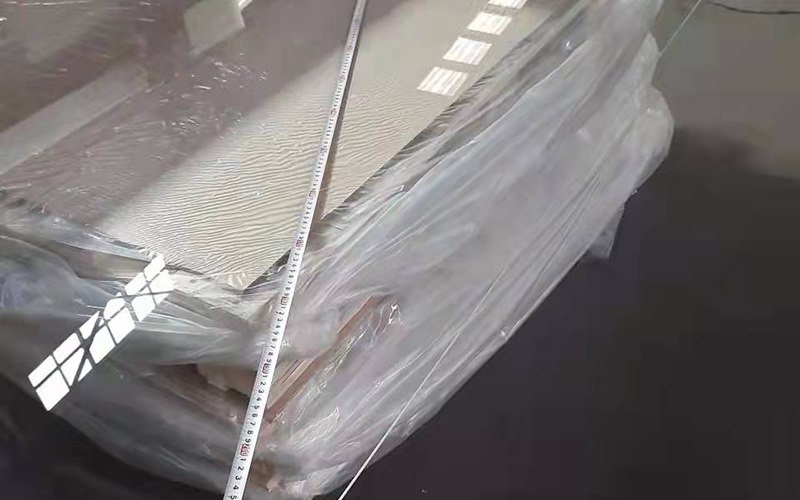

Solar Glass Factory

5mm Iow iron altra-clear solar float glas in AR coating process

AR Coating process

Inspection flatness of glasses

Inspection sizes 2000 960mm

Test transmittance rate

Solar glass packing process

Silk print process

Raw glass warehouse

Processing

Processing

Pallets

![Borosil Renewable's solar glass furnace was modified to become more energy efficient and was also repaired at the cold end. [Image: Borosil Renewables]](https://www.glass-international.com/imager/news/216496/Borosil-Renewables-web_46527c80523046a5c0b3b8e30581599a.png)

How long to produce a batch of fused cast AZS blocks?

The production time for a batch of fused cast AZS blocks typically ranges from 3 to 8 weeks, depending on production scale, process complexity, and factory scheduling. Below is a breakdown of the timeline and key influencing factors:

I. Production Process & Time Estimates

1.Raw Material Preparation (1–2 weeks)

Procurement, testing, and proportioning of raw materials (Al₂O₃, ZrO₂, SiO₂, etc.).

Time may extend if preprocessing (e.g., crushing, purification) is required.

2.Melting (2–5 days)

High-temperature melting (≈1800°C–2000°C) in an electric arc furnace to form a homogeneous melt.

Duration depends on furnace capacity and process type (continuous vs. batch furnace).

3.Casting & Molding (1–3 days)

Pouring the molten material into custom molds for solidification.

Complex shapes or large-sized bricks require longer demolding times.

4.Annealing Treatment (5–10 days)

Slow cooling in annealing furnaces (≈10°C–30°C per day) to eliminate internal stress and prevent cracking.

This is the most time-critical phase, directly impacting product quality.

5.Machining & Post-Processing (3–7 days)

Cutting, grinding, drilling, etc., to meet dimensional accuracy.

Surface treatments (e.g., anti-oxidation coatings).

6.Quality Inspection & Packaging (2–5 days)

Testing density, composition, high-temperature resistance, etc.; reworking defects.

Packaging and logistics arrangements.

II. Key Factors Affecting Production Time

Order Size

Small batches (e.g., a few tons) may take 3–4 weeks, while large orders (tens of tons) may extend to 6–8 weeks.

Customization Requirements

Special shapes, sizes, or compositions (e.g., 33%/41% ZrO₂ content) require additional mold design and process adjustments.

Factory Scheduling & Equipment

Availability of electric arc furnaces and annealing furnaces; potential production queue delays.

Quality Control Rigor

High-precision testing or repeated annealing may extend timelines.

III. Options to Shorten the Cycle

Expedited Production: Prioritized scheduling or shift extensions (may incur higher costs).

Pre-prepared Materials: Stockpiling raw materials and molds can reduce timelines by 1–2 weeks.

Simplified Processes: Standard products are faster than custom designs but may compromise performance.

IV. Recommendations

Clarify technical specifications, delivery timelines, and quality standards with the manufacturer in a detailed contract.

Plan ahead, allowing at least 1–2 months (including logistics and contingency buffers).

Prioritize manufacturers with proven expertise to ensure process stability.

For precise timelines, contact suppliers directly and provide order specifics (e.g., brick type, quantity, ZrO₂ content) to obtain a detailed production schedule.

ادامه مطلب

Revolutionize Your Heating with Our Silicon Carbide Heating Elements! 🌟 Ultra-high temperature resistance, rapid heating, and long lifespan. Ideal for industrial furnaces, kilns & more. Precision-engineered for efficiency & durability. Trusted by global experts. Upgrade now! 💪

hashtag#Industrialheatingelementssupplier

hashtag#Electricfurnaceheatingsolutions

hashtag#Siliconcarbideheatingelements

hashtag#SiliconCarbideElectricHeater

hashtag#Siliconcarbideheatingelementmanufacturer

hashtag#Siliconcarbideheatingelementexporter

Activate to view larger image,

ادامه مطلب

.: Weblog Themes By Pichak :.