پتانسیلهای معدنی استان آذربایجانشرقی

استان آذربايجان شرقی با قرار گرفتن بر روی کمربند آلپ- هيماليا يكي ازمناطق غني معدنی کشور است و دارای انديس های متعدد مس و عناصر فلزی ديگر می باشد. كه در آن 159 معدن فعال وجود دارد و 56 نوع ماده معدني شناخته شده از آنها استخراج مي شود.

خاصيت گوناگون زمين شناسي استان آذربايجان شرقي نظير پديده هاي ماگماتيسم، متامورفيسم و شرايط ويژه حوضه هاي رسوبي سبب گرديده تا در استان آذربايجان شرقي مجموعه اي غني از ذخائر معدني فلزي و غيرفلزي وجود داشته باشد.

جدا از تنوع، فراواني و ذخيره هاي اقتصادي، يكي از ويژگي هاي معدني استان آذربايجان شرقي وجود ذخايري از قبيل: دياتوميت، نفلين، سينيت، برليت و ... مي باشد كه پاره اي از آنها در سطح كشور منحصر به فرد مي باشد.

كانسارها و پتانسيل هاي معدني آذربايجان شرقي را مي توان به شرح زير خلاصه كرد:

1ـ مس:

كمربند مس دار طارم ـ قفقاز از بخش شمال شرقی استان آذربايجان شرقي عبور مي كند به همين دليل مس، يكي از عمده ترين توانائي هاي معدني استان است كه پاره اي از آنها نظير مس پورفيري، سونگون، ارزش اقتصادي بسيار در خور توجه دارند.

کانسار مس سونگون درفاصله 73 کيلومتري شمال غرب شهر اهر ، بزرگترين انديس مس در شمال غرب ايران است. طرح تجهيز معدن و احداث کارخانهی اين معدن برای يک دورهی31 ساله بهره برداری جهت توليد کنسانتره مس با عيار متوسط 30% به ميزان 150 هزار تن در فاز اول و 300 هزار تن در فاز دوم طراحی شده است و هم چنین با دارا بودن دو ميليارد تن ذخيره، يكي از معادن بزرگ مس دنيا محسوب می شود.

2ـ سرب و روي: در معادن مس سونگون زردنگاب، بارملك و مردانقم، تمركز هاي فرعي از سرب و روي رگه اي گزارش شده است.

معادن متروكه جويبند، شاهقلي بيگلي، ايابين، سنجده و همچنين آثار كاني سازي سرب و روي در نواحي قزل قلعه، اوزون دره و ... حاكي از كاني زائي سرب و روي در استان آذربايجان شرقي است.

3ـ آهن: سرباره هاي ذوب قديمي و همچنين وجود نشانه هائي از آهن در نواحي اهر، مرند احتمال وجود ذخايري از آهن را نشان مي دهد.

4ـ منگنز: در بعضي نواحي آذربايجان شرقي نظير ايده لو، خليفه كمال، گلوجه، چاي تلوار، قره آغاج، زرشلو، بستان آباد، نشانه و پتانسيل هائي از منگنر وجود دارد

5 ـ جيوه: در مناطق سارب چمن، خوينرود و اهر آثار و نشانه هائي از جيوه گزارش شده است.

6 ـ طلا و نقره: طلا و نقره به صورت عناصر فرعي همراه با مس در برخي از معادن مشاهده شده است. مثلاً در معادن مس اهر (مزرعه ، خوينرود و ... ) نقره به همراه مس است.

7 ـ موليبدن: مولبيده به طور عمده در كانسار مس پورفيري سونگون به همراه مس مشاهده مي شود ولي به همراه مس و به صورت محصول فرعي در كانسارها و انديس ها مس قره دره، زند آباد، چشمه خان نيز ديده شده است

8 ـ اورانيوم: در بعضي از توده هاي نفوذي اسيد (گرانيتوئيدها) اهر، هريس، سراب، كاني هاي عنصر اورانيوم وجود دارد كه بر روي برخي از آنها سازمان انرژي اتمي فعاليتهاي اكتشافي انجام داده است.

9ـ پرليت: در منطقه ميانه به ويژه در نواحي شيرين بلاغ، سفيدخانه، عجمي، اشلق جاي، ذخاير با ارزشي از پرليت وجود دارد.

10ـ دياتوميت: مهمترين كانسار دياتوميت آذربايجان شرقي در 45 كيلومتري جنوب تبريز (معدن ممقان) قرار دارد. افزون بر آن ذخايري در ناحيه ورزقان گزارش شده است.

11ـ نفلين سينيت: معادن نفلين سينيت كشور در نواحي زرگاه، كليبر از استان آذربايجان شرقي قرار دارند كه از نظر توليد آلومينا و فلدسپات از اهميت ويژه اي برخوردارند.که در حال حاضر از نفلين سينيت رزگاه جهت توليد آلومينا و از نفلين سينيت كليبر، جهت توليد فلدسپات مطالعات گسترده اي در دست انجام مي باشد.

12ـ زغال سنگ: يكي از توانائي هاي معدني استان آذربايجان شرقي، زغال سنگ است كه به ويژه در جنوب مراغه، جلفا و شمال كليبر وجود دارد.

13ـ كائولن: زنوز (مرند)، هشترود، اهر، بستان آباد بخش هائي از استان آذربايجان شرقي هستند كه انباشته هائي از كائولن دارند.

14ـ سيليس: در نواحي ميانه، اهر و مراغه ذخايري از سيليس گزارش شده است.

15ـ آلونيت: از ذخاير آلونيت آذربايجان شرقي مي توان به كانسارهاي آلونيت نقدوز و اهر اشاره كرد.

16ـ ساير موارد: زرنيخ، بنتونيت، فلدسپات، ميكا، تالك، آسبست، گرافيت، گوگرد، باريت، گچ، سنگ آهنك ، سنگ هاي تزئيني، پوكه معدني از جمله ذخاير فلزي و غيرفلزي هستند كه پتانسيل خوبي در استان آذربايجان شرقي دارند.

با وجود کشف معادن مختلف هنوز استان پتانسیل های نا شناخته زیادی در این زمینه دارد .با وجود این که صنعت فرآوري مواد معدني نقش بسيار مهمي در توليد مواد معدني با ارزش افزوده ايفا ميکند اما درصد شناسایی و فرآوری ذخایر معدنی استان با استانداردهای جهانی فاصله بسیار زیادی دارد بطوریکه بر اساس این استاندارد رقم شناسایی و فرآوری ذخایر استان آذربایجان شرقی .0.1درصد است .یعنی با توجه به ظرفیت های استان تنها 56 نوع ماده معدنی کشف شده و از این تعداد فقط 36 نوع آن فرآوری می شود .

متاسفانه کم توجهی مسوولان نقش اصلی را در این عقب ماندگی ایفا میکند .بر طبق آمارتعداد معادن استان 159واحد با تعداد شاغلین 1459نفر و میزان سرمایه اختصاص یافته18622 میلیارد ریال می باشد که با توجه به تعداد کل معادن کشور .3323 واحد –که البته قسمت اعظم آن تحت کنترل بخش خصوصی است – و سرمایه کل تخصیص یافته به این بخش .2551260 میلیارد ریال – سهم استان با توجه به ظرفیت های فراوانی که در این صنعت دارد تنها 0.7درصد است . وبا تا سف فراوان درحالي كه مقرر بود ۱۰درصد مجموع تسهيلات بنگاههاي اقتصادي كوچك و زودبازده آذربايجان شرقي به بخش صنعت معدن اختصاص يابد اين رقم به ۶/۶درصد كاهش يافته است.

متاسفانه کم توجهی مسوولان نقش اصلی را در این عقب ماندگی ایفا میکند .بر طبق آمارتعداد معادن استان 159واحد با تعداد شاغلین 1459نفر و میزان سرمایه اختصاص یافته18622 میلیارد ریال می باشد که با توجه به تعداد کل معادن کشور .3323 واحد –که البته قسمت اعظم آن تحت کنترل بخش خصوصی است – و سرمایه کل تخصیص یافته به این بخش .2551260 میلیارد ریال – سهم استان با توجه به ظرفیت های فراوانی که در این صنعت دارد تنها 0.7درصد است . وبا تا سف فراوان درحالي كه مقرر بود ۱۰درصد مجموع تسهيلات بنگاههاي اقتصادي كوچك و زودبازده آذربايجان شرقي به بخش صنعت معدن اختصاص يابد اين رقم به ۶/۶درصد كاهش يافته است.

البته سایرنقاط آذربایجان نیز در وضعیت بهتری نیستند.استان آذربایجان غربی با 239 معدن و 1919شاغل از سرمایه ای معادل60234 میلیارد ریال استان اردبیل با 59 معدن و 392 شاغل از سرمایه ای معادل 10415 میلیارد ریال و استان زنجان با 84 معدن و 960 شاغل از سرمایه ای معادل 31151 میلیارد ریال برخوردار است .

در صورتیکه به استان کرمان با 148معدن و 7421شاغل سرمایه ای معادل 1205029 میلیارد ریال و استان یزد با 137 معدن و 6672 شاغل در این بخش سرمایه ای معادل 198541 میلیارد ریال و یا استان اصفهان با 239 معدن و 4928 شاغل . سرمایه ای معادل 142379 میلیارد ریال. اختصاص یافته است .

با حسابی سر انگشتی می توان به این نتیجه رسید که استان آذربایجان شرقی با وجود ظرفیت و پتانسیل های فراوانی که در زمینهی انواع معادن و نیروی انسانی دارد متاسفانه نه تنها نتوانسته از این پتانسیل ها استفاده کند بلکه با عقب ماندگی شدیدی نیز مواجه است .

باتوجه به ضرورت حمايت بيشتر از بخش صنعت معدن در قالب تسهيلات اعتباري بنگاههاي اقتصادي كوچك و زودبازده باید توجه داشت که شايستهسالاري گام اصلي پيشرفت در تمامي حوزهها از جمله صنعت معدن است که ضرورت برنامهريزي در اين زمينه و عملياتيكردن آن بهعنوان یک اصلي علمي اجتناب نا پذیر است .

اميد است با تجهيز و راه اندازی طرح های معدنی استان علاوه بر اشتغال زايی، گام مهمی در شکوفايی صنايع معدنی کشور و علی الخصوص استان برداشته شود.

فرآوري سيليس

علیرضا حسینی

مقدمه

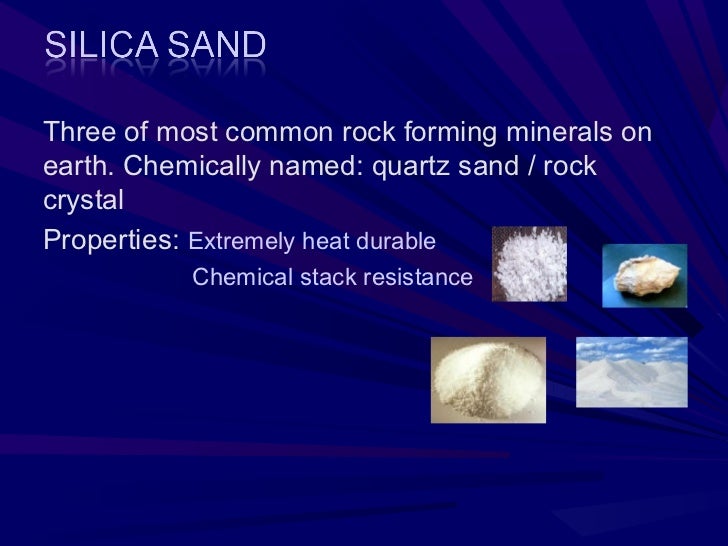

سيليس رايجترين جزء تشكيل دهنده شيشه است. اين ماده تقريباً 70-60 درصد بار انواع شيشههاي مظروف، پنجره، بوروسيليكاتي، فايبرگلاس يا آب شيشه (سيليكات سديم)، را تشكيل ميدهد، از اينرو تاثير قابل توجهي بر روي كيفيت شيشه دارد.

براي همه شيشهها، تركيب شيميايي سيليس و مشخصات دانهبندي آن جهت توليد شيشه با كيفيت بالا اهميت دارد. سه آلاينده و ناخالصي شيميايي مهم در سيليس معمولاً وجود آهن به صورت Fe2O3، آلومينا به صورت Al2O3 و تيتانيا به صورت TiO2 ميباشند. اگر به دليل وجود فلدسپار مقدار آلومينا زياد باشد، آلايندههاي ديگري نظير CaO ,Na2O و K2O نيز ممكن است وجود داشته باشند. هر يك از اين آلايندههايي كه ذكر گرديد بر روي محصول نهايي تاثير گذار مي باشند. تاثير اين آلايندها بسته به درصد آنها در سيليس ممكن است مفيد يا مضر باشد. براي مثال به طور كلي هر چه ميزان آهن سيليس كمتر باشد مطلوبتر است، ولي براي توليد ظروف كهربايي، آهن به صورت عمدي به بار شيشه اضافه ميشود. بنابراين درصورتي كه ميزان آهن سيليس مشکل زا نباشد مقدار آهن بيشتر ميتواند سودمند باشد.

وجود ميزان زياد آلومينا در سيليس (به دليل وجود كانيهاي فلدسپار سديک) ميتواند در پايين آوردن هزينه بار شيشه كمك كند، به دليل اينكه كه سنگهاي سيليس ارزانتر جايگزين فلدسپار يا سودا اش (كه گرانتر هستند) ميشوند. با اين وجود، سيليس با ميزان آلوميناي بيشتر از 8/1تا0/2 درصد را نميتوان بدون مخلوط كردن آن با سيليس كم آلوميناتر جهت شيشه مظروف مصرف نمود. علاوه بر اين، ميزان Al2O3 بيشتر از 3/0 درصد معمولاً براي شيشه پنجره غير قابل قبول است.

صرفنظر از غلظت آلاينده، يكنواخت بودن تركيب شيميايي نيز اهميت بسيار زيادي دارد. براي مثال يك شركت شيشه مظروف توليد كننده بطريهاي كهربايي، با مقادير متغير آهن و آلومينا در سيليس را در نظر بگيريد. پيامد آن بطري هايي با ميزان آهن خيلي زياد و بطريهايي با ميزان آهن خيلي كم خواهد بود. آهن بسيار كم، بر روي رنگ تاثير خواهد گذاشت و آهن بسيار زياد، منجر به ايجاد بطري هاي ترد خواهد شد. با تغيير ميزان آلومينا در بار شيشه ويسكوزيته و دانسيته شيشه تغيير كرده و توليد محصولات سازگار را براي ماشينهاي بطريساز پرسرعت امروزي غير ممكن مي سازد.

علاوه بر تركيب شيميايي سيليس شيشه، نكته كليدي ديگر، عدم وجود كانيهاي سنگين ديرگداز در سيليس ميباشد، اين كانيها عموماً كانيهاي آلومينوسيليكات هستند ولي كانيهاي ديگري همچون كرميت نيز ممكن است وجود داشته باشند. در حاليكه تركيب شيميايي سيليس بر حسب يك دهم يا صدم درصد اندازه گيري ميشوند، كانيهاي ديرگداز در سيليس بر حسب تعداد دانه (grain) در يك نمونه با اندازه مشخص، اندازهگيري ميشود. وجود يك يا دو دانه كرميت در 500 گرم سيليس ميتواند سيليس را براي توليد شيشه نا مناسب سازد. اگر يك محصول سيليس يك دانه كاني ديرگداز در 500 گرم سيليس داشته باشد، كارخانهاي با تناژ 350 تن در روز بيشتر از 700000 عيب در روز خواهد داشت و ساختن يك جزء مطلوب از اين سيليس بسيار بعيد به نظر ميرسد.

از آنجاييكه سيليس مادهاي ارزان است، در يك معدن غير اقتصادي ممكن است قيمت حمل و نقل بيشتر از قيمت خود سيليس شود. لذا ممكن است لازم باشد بجاي فرآوري معدني كه ذخاير آن داراي درجه بالاتر بوده و دورتر است، يك معدن با ذخاير با درجه كمتر را كه به بازار نزديكتر است، فرآوري نمود. فرآوري اغلب ميتواند با كسري از هزينه حمل و نقل انجام شود.

· چشمانداز

اين مقاله بسياري از روش هاي فرآوري سيليس كه در كشورهاي غربي براي فرآوري سيليس استفاده ميشود را مورد بحث قرار ميدهد. اين روش ها شامل فرآوري تر و فرآوري خشك و يا تركيب اين دو فرآوري براي توليد يك محصول قابل قبول ميباشد. با اينكه بخش مقدمه اين مقاله تركيب شيميايي متنوع سيليس را مورد بحث قرار داد بايد اين نکته را ذکر نمود که تكنيكهاي فرآوري، اجزاء شيميايي سيليس را از هم جدا نميكنند بلكه به جاي آن كاني هاي سازنده اين اجزاء را جدا ميكنند. كاني هايي كه بايد جدا شوند، ابتدا بايد آزاد شوند. زماني كه آزاد شدند اين امكان وجود دارد كه فرآوري را براي دستيابي به مشخصات سيليس شيشه به كار برد. اگر مقادير قابل توجهي كاني هاي آهندار در داخل سيليس قرار داشته باشد يا زنگزدگي آهن شديدي بر روي قسمت خارجي دانههاي سيليس وجود داشته باشد دستيابي به مشخصات سيليس شيشه امكانپذير نميباشد. شكل1 مثال خوبي از سيليس مرغوب و سيليس نامرغوب ميباشد. براي بيشتر قسمتها دانههاي مرغوب سيليس، بسيار تميز و بدون ناخالصي هستند. يك آخال (Inclusion) دانهي كوچك روتيل است كه به طور قابل ملاحظهاي در سطح آلايندگي سيليس شركت نميكند. سيليس با كيفيت پايين داراي آخالهاي آهندار قابل توجهي در دانههاي متعدد ميباشند. به علاوه درصد قابل توجهي از اين دانهها داراي زنگ ميباشند. توجه نماييد كه سطوح اين دانهها بسيار نامنظم هستند كه حتي جداسازي زنگ هاي سطحي را با استفاده از اسكرابر سايشي دشوارتر ميسازند.

|

|

شكل1 مقايسه دانههاي سيليس

توصيف فرايند

- · شستشو

شستشو سادهترين و كمهزينهترين روش تميز نمودن سيليس است. در برخي از ذخائر كانسار كه بسيار خالص و فاقد كانيهاي سنگين و داراي مقاديري گل و لجن و بدون زنگهاي سطحي هستند، شستشو براي توليد محصول با درجه قابل قبول، كافي است.

در اين فرايند عموماً آب از طريق پمپ كردن به يك سيكلون براي نرمهگيري سيليس اضافه ميشود. حركت اين دوغاب كه از پمپ و خطوط لوله ميگذرد براي سست كردن اتصال مقادير كم ذرات ريز يا خاك رس كه در بدنه كاني وجود دارد، كافيست. زماني كه اين ذرات ريز يا خاك رس از سيليس آزاد گرديد، ميتوان آنها را جدا نمود.

- · سايش سطحي

زماني كه خاك رس و لجنها محكمتر به دانههاي سيليس چسبيده باشند يا ذرات رس از نظر اندازه مشابه دانههاي سيليس باشند، سيليس وارد يك واحد سايش سطحي مشابه آنچه در شكل 2 نشان داده شده است، ميشود.

شكل 2 اسكرابر سايشي floatexÒ

براي سايش سطحي صحيح درصد ذرات جامد در دوغاب بايد در محدوده 75-72 درصد باشد. در اين محتوي تماس ذره به ذره خوبي وجود دارد و ويسكوزيته به اندازه كافي پايين است تا اجازه دهد اين دوغاب بطور آزادانه در تانك سايش سطحي حركت كند. زماني كه درصد جامدات كمتر از 72 درصد باشد، مقدار كافي آب در دوغاب وجود دارد تا اجازه دهد اين ذرات از هم جدا بمانند و از تماس لازم ذره به ذره مورد نياز براي سايش ذرات رس از سطوح، جلوگيري ميكند. زماني كه درصد ذرات جامد بيشتراز 75 درصد باشد، دوغاب بسيار ويسكوز ميشود و پرهها قادر نيستند تا دوغاب را حركت دهند. زماني كه اين دوغاب به اندازه كافي حركت نكند، تماس ذره به ذره امكان ندارد.

به منظور فرآوري اين دوغاب با درصد ذرات جامد زياد بر يك مبناي سازگار، سيستم انتقال قدرت بكار برده شده بسيار اهميت دارد. بهترين راه حل ماشيني با نيروي محركه دنده است همانگونه كه در شكل 3 نشان داده شده است. اگر چه سيستم هاي كمربند V زماني كه واحدها نو باشند به خوبي كار ميكنند، زماني كه فرسوده شوند و بطور صحيح نگهداري نشوند، لغزش روي ميدهد و پروانه به علت مقاومت درصد جامدات بيش ازحد، نخواهد چرخيد. در اين زمان اپراتورها تمايل دارند براي پايين آوردن درصد ذرات جامد مقداري آب اضافه كنند و اين نوع اسكرابينگ موثر نخواهد بود.

زمان هاي سايش سطحي تقريبا 5 دقيقه هستند. با اين وجود، زمان سايش واقعي بسته به مقدار و نوع مادهاي كه بايد آزاد شود، تغيير ميكند. مراحل سايش سطحي همچنين ممكن است شامل بيش از يك مرحله سايش سطحي باشند. زماني كه ميزان رس قابل ملاحظه باشد، 2 يا 3 بار سايش سطحي كوتاهتر با مراحل نرمهگيري بين آنها موثرتر از يك زمان سايش طولاني ميباشد. زماني كه ذرات رس آزاد گرديدند اين ذرات رس به عنوان روانساز بين دانههاي سيليس عمل ميكنند و بنابراين از موثر بودن سايش ميكاهند. با جداسازي نرمههاي ذرات رس آزاد شده و سپس افزودن يك مرحله سايش ديگر، اين مدار سايش موثرتر ميشود.

علاوه بر موارد فوق تعداد سلولهاي سايش سطحي در اين مدار نيز مهم است. اگر چه يك سلول ممكن است حجم كافي براي برآورده ساختن زمان ماندگي لازم داشته باشد، يك سلول به طور قابل ملاحظهاي منجر به كوتاهتر شدن مدار مواد خوراك ميگردد. اگر زمان ماندگي متوسط ذرات 5 دقيقه باشد، ممكن است ذراتي باشند كه فقط زمان ماندگي 2 دقيقه و ساير ذرات زمان ماندگي10-8 دقيقه داشته باشند. و اين اهميت دارد كه براي تامين زمان ماندگي مورد نياز از حداقل 2 سلول سايش سطحي استفاده شود. استفاده از 3 يا 4 سلول جايي كه امكان دارد مرجح است. هزينه سرمايهگذاري بواسطه زمان ماندگي لازم و سرعت خوراك بطور گسترده متغير است. به هرحال سرعتهاي خوراك بالاتر هزينه سرمايهگذاري كمتري به ازاي هر تن نسبت به سرعتهاي خوراك پايينتردارد، محدوده هزينههاي 2000-1000 دلار بر تن بر ساعت معمول هستند.

· نرمهگيري

طبق تعريف در مورد سيليس، نرمهگيري فرآيندي است كه مواد زير 100 ميكرون را جدا ميسازد. اين نرمهها از نوع كانيهاي رسي يا سيليس بسيار ريز هستند كه براي فرآيند ساخت شيشه مضر ميباشند. اگر چه روش هاي بسيار متفاوتي براي نرمهگيري وجود دارد در صنعت تنها از دو روش استفاده ميشود : سيكلون ها و هيدروسايزرها، بايد توجه نمود كه برخي از واحدهاي فرآوري قديمي ممكن است هنوز داراي كلاسيفايرهاي اسكرو باشند ولي بدليل هزينه سرمايهگذاري و نگهداري بالا در طرح هاي جديد استفاده نميشوند.

· سيكلونها

هزينه سيكلونها كم بوده و در جداسازي نرمه هاي زير 100 ميكرون سيليس زماني كه از 3 درصد تجاوز نكند موثر ميباشند. سيكلونها در جداسازي بيشتر نرمهها موثر هستند اما همانگونه كه جريان پاريز معمولاً حاوي 30 تا 40 درصد آب است برخي نرمههاي رس در جريان پاريز باقي ميمانند. معمولا سيكلون ها 80 تا 90 درصد مواد زير 100 ميكرون خوراك را جدا ميسازد.با انجام سيكلون هاي متعدد، مقادير باقيمانده نرمه در محصول پاريز كاهش مي يابد.

- هيدروسايزرها

براي خوراك هايي كه بيش از 4 تا 5 درصد مواد زير 100 ميكرون دارند يا زماني كه نياز است تا همه يا قسمتي از مواد زير 150 ميكرون جدا شود، بهترين وسيله هيدروسايزري نظير شكل 3 ميباشد.

شكل 3 تصوير هيدروسايزر FLOATEXÒ density separator در يك واحد فرآوري سيليس

براي همه هيدروسايزرها اصل كلي عملكرد مشابه است، اما برخي از آنها سيستم هاي كنترل يا سيستم توزيع آب بهتري دارند. شكل 4 در زير برشي از اين هيدروسايزر را نشان ميدهد.

شكل 4 دياگرامي از هيدروسايزر FLOATEXÒ density separator

هيدروسايزر يك وسيله تهنشيني غير آزاد است. هيدروسايزر جرياني از آب را كه از ته آن وارد مي شود براي بسط دوغاب سيليس به يك حالت تعليق، بكار ميگيرد. در اين حالت معلق، دانههاي سيليس به طريقي طبقهبندي ميشوند كه دانههاي درشتتر در ته پراكنده ميشوند، كه در آنجا دانههاي سيليس نسبت به يكديگر نزديكتر هستند و سرعت جريان آب بين آنها بيشتر است. ذرات ريزتر در سطوح بالاتر پراكنده ميشوند، جايي كه در حالت تعليق آزادتري هستند و بنابراين سرعت جريان آب بين آنها كم است. اساس عملكرد هيدروسايزر در شكل 5 نشان داده شده است.

شكل 5 اساس عملكرد يك تهنشيني غير آزاد

هيدروسايزرها در ناحيه تعليق خود مجهز به يك حسگر فشار هستند تا مشخص كننده وزن مخصوص باشند. براي هر جريان رو به بالاي از قبل تنظيم شده آب، وزن مخصوص نشاني از اندازه متوسط ذرات سيليس بالاي موقعيت حسگر ميباشد و بنابراين ميتواند در سيگنالي متغير، جهت عملكردن يك شير كنترل براي تخليه مواد درشت در ته هيدروسايزر، استفاده گردد.

در مقايسه با يك سيكلون، هيدروسايزر كارايي جداسازي بيشتري دارد. که به دليل شيوه عملكرد و نحوه افزايش آب تميز به ناحيه تعليقدر هيدرو سايزر مي باشد. پيامد آن وجود ذرات ريز كمتر در سيليس و يكنواختي بيشتر اين ذرات ريز خواهد بود. اگر لازم است تا سيليس خشك شود بايد اين ذرات ريز قبل از خشككردن جدا گردد. از آنجاييكه نرمهها سطح تماس بيشتري دارند، درصرفهجويي ميزان سوخت در عملكرد خشک کن نيز موثر است. به علاوه با ذرات ريز كمتر، غبار كمتري وجود دارد كه باعث پايين آوردن تماس كارگر با غبار سيليس شده و همچنين تعمير و نگهداري سيستم غبارگير را كاهش ميدهد.

هزينه سرمايهگذاري با سرعت خوراك متغير است ولي محدوده معمولي بين 1000 تا 2000 دلار بر تن بر ساعت مي باشد كه هزينه كمتر مربوط به سرعتهاي خوراك بيشتر مي باشد.

- دانهبندي

دانهبندي سيليس جهت ساخت شيشه با كيفيت بالا بسيار اهميت دارد. دانهبندي بايد از دو جنبه مورد بحث قرار گيرد. يكي توانايي دانهبندي كاني نزديك 5/0 ميليمتر و ديگري جلوگيري از ورود دانههاي درشتتر از اندازه بالاي 1 ميليمتر به محصول ميباشد.

دانهبندي به منظور توليد سيليس با اندازه كمتراز 5/0 ميليمتر نوعاً به وسيله يك سرند يا هيدروسايزر انجام ميشود. در

15-10 سال اخير مقدار مواد مجاز بالاي 5/0 ميليمتر به مقدار زيادي كاهش يافته است. در دهه 1980 براي توليد كنندگان شيشه غير عادي نبود كه مقدار مواد مجاز بالاي 5/0 ميليمتر براي مشخصات سيليس شيشه، 5 درصد وزني باشد. و امروزه اين مقدار مواد بالاي 5/0 ميليمتر به سمت صفر ميل ميكند همراه با مشخصاتي كه هم اكنون با حدود سرند 4/0 ميليمتر پيشنهاد ميگردد.

مقدار مواد درشت كمتر به توليد كنندگان شيشه اجازه ميدهد تا كورهها را در دماهاي پايينتري بكار گيرند و سطوح توليد بالا (تناژ بالا) حفظ گردد. دماي پايينتر كوره نه تنها در مصرف سوخت صرفهجويي ميكند بلكه در عمر و نگهداري كوره نيز موثر است.

جنبه ديگر دانهبندي، مقدار دانههاي درشتتر از اندازه ميباشد، كه معمولاً به صورت دانههاي بيشتر از 1 ميلي متر اندازهگيري ميشود و محدود به چند دانه در كيلوگرم ميباشد. اين دانهها معمولاً براي ذوبشدن درشت هستند و باعث پيدايش عيب در شيشه ميشوند. همانند كانيهاي ديرگداز كه قبلا به آنها اشاره گرديد وجود چند دانه در يك كيلوگرم باعث پيدايش هزاران عيب در روز خواهد شد و ميتواند به طور قابل ملاحظهاي بر هزينه توليد شيشه تاثير گذارد.

· سرندها

براي تهيه ذرات زير 5/ 0 ميليمتر معمولا از سرندهايي با فركانس بالا كه به وسيله شركتهايي نظير Derick يا Rotex ارائه ميگردد استفاده ميشود. آخرين پيشرفتها، سرندهايي با ظرفيت بالا هستند كه ميتوانند 250 تن بر ساعت را با يك سرند دانهبندي كنند. اين سرندهاي پرظرفيت چندين طبقه سرند را در يك ماشين واحد به كار ميگيرند. اين سيستم از يك سيستم توزيع خوراك استفاده ميكند كه همزمان همه طبقههاي سرند را به طور مساوي تغذيه ميكند. شكل 6 تصويري از سرندي كه به وسيله Derick ساخته شده است را براي اين كاربرد، نشان ميدهد.

شكل 6 استاك سايزر DerickÒ

سرندها طوري سايزبندي ميشوند تا هر دو محصول اندازه بالا و اندازه كوچك را به خوبي توليد كنند. براي مثال اگر هدف توليدي با 100 درصد زير 5/0 ميليمتر باشد، مواد زير اين سرند اين هدف را برآورده خواهند ساخت. با اين وجود مواد روي سرند نيز حاوي مقداري زير 5/0- ميليمتر خواهد بود. يك توزيع اندازه نمونه محصولات و خوراك در جدول 1 نشان داده شده است.

|

جدول 1- توزيع نمونه دانهبندي سرند |

|||

|

Size (micron) |

Feed (wt%) |

Oversize (wt%) |

Undersize (wt%) |

|

1000 |

35.7 |

89.6 |

|

|

710 |

28.3 |

78.4 |

0 |

|

500 |

35.2 |

92.0 |

3.6 |

|

425 |

39.4 |

95.3 |

7.31 |

|

355 |

44.1 |

96.8 |

13.1 |

|

300 |

48.7 |

97.6 |

18.9 |

|

250 |

54.1 |

98.0 |

26.7 |

|

125 |

71.8 |

100 |

54.0 |

|

90 |

80.0 |

|

65.6 |

در مدل هايي كه خشككردن هم دارند، سرندكردن اغلب بعد از خشك كردن انجام ميگيرد به دليل اينكه اين نوع سرندكردن زماني كه به صورت خشك باشد بهينه تر است. با اين وجود اگر درصد مواد بالاي 5/0+ ميليمتر در بدنه كاني بالا باشد، سرندكردن تر، براي حذف حداكثر ذرات درشت قبل از خشككردن، ترجيح دارد. اين روش در هزينه خشككردن صرفهجويي ميكند و اجازه سرعت هاي توليد بالاتر محصول نهايي از دراير را ميدهد. هزينه سرمايهگذاري نوعي براي يك سرند از 1000 تا 2000 دلار بر تن بر ساعت متغير است.

- هيدروسايزر

علاوه بر سرند كردن، جداسازي ذرات 5/0 ميليمتر همچنين به وسيله هيدروسايزري نظير FLOATEXÒ density separator كه قبلا مورد بحث قرار گرفت، قابل انجام است. اين واحدها از آنجاييكه ظرفيت آنها براي فضاي مساوي از سرندها بالاتر است، مزايايي نسبت به آنها دارند. هيدروسايزرها از آنجايي كه اندازه برش با تغيير در نقطه تنظيم حسگر، تغيير ميكند در مقايسه با تغيير لازم توري سرندها، انعطاف پذيري بيشتري در دانهبندي دارند. يك توزيع دانه بندي نمونه در جدول 2 نشان داده شده است.

|

جدول 2 توزيع دانهبندي نمونه براي هيدروسايزر FLOATEXÒ density separator |

|||

|

Size (micron) |

Feed (wt %) |

Underflow(wt%) |

Overflow(wt%) |

|

1175 |

1.4 |

4.3 |

|

|

850 |

3.2 |

9.8 |

0 |

|

595 |

7.6 |

22.9 |

0.2 |

|

420 |

35.8 |

71.8 |

15.2 |

|

300 |

62.5 |

94.8 |

46.8 |

|

200 |

84.3 |

100.00 |

77.1 |

هزينه سرمايهگذاري نوعي به ازاي هر تن براي هيدروسايزري نظير FLOATEXÒ density separator با سرعت خوراك متغير و در محدوده 500 تا 1000 دلار بر تن بر ساعت متغير است كه هزينه كمتر مربوط به سرعتهاي خوراك بيشتر است.

- · جداسازي از طريق اختلاف وزنمخصوص

جداسازي از طريق اختلاف وزن مخصوص براي سيليس شيشه، محدود به كلاسيفايرهاي[1] حلزوني است. به دليل آنكه ديگر فرآيندهاي جداسازي وزن مخصوص نظير جداسازي هاي از طريق وزن مخصوصِ تشديد يافته، براي كار بسيار گران هستند يا فرآيندهايي نظير ميزهاي تكان دهنده كه براي سيليس شيشه بسيار كم ظرفيت هستند، از نظر هزينه مقرون به صرفه نيستند.

كلاسيفايرهاي حلزوني قادر به جداسازي ذرات كاني هاي سنگين از سيليس شيشه و پايين آوردن محتوي آهن آن ميباشند. براي يك جداسازي به اختلاف وزن مخصوصي بزرگتر از 5/0 تا 1 واحد مورد نياز است. جدول 3 وزن مخصوص كاني هاي متداول همراه سيليس شيشه را نشان ميدهد.

|

جدول 3 |

|

|

وزن مخصوص كاني هاي مختلف |

|

|

كاني |

وزن مخصوص |

|

سيليس |

65/2 |

|

گروه فلدسپار |

8/2-6/2 |

|

(FeTiO2)ايلمنيت |

7/4 |

|

(Fe3O4) مگنتيت |

2/5 |

|

تغييريافته (FeTiO2)لوكوگزن |

3/4-6/3 |

|

(Al2SiO5)آندالوسيت |

2/3 |

|

Al2O(SiO4)سيليمانيت |

2/3 |

جدول فوق نشان ميدهد كه كاني هاي سنگين حاوي آهن، وزن هاي مخصوصي دارند كه به طور قابل ملاحظهاي بزرگتر از وزن مخصوص سيليس 65/2 ميباشد. بنابراين، اين گروه با استفاده از كلاسيفايرهاي حلزوني قابل جداسازي هستند. دو كاني آخري كه به نام سيليكاتهايآلومينيوم معروف هستند وزنهاي مخصوصي دارند كه تنها 55/0 واحد بزرگتر از وزن مخصوص سيليس است. اگر چه كه اين اختلاف به اندازه كافي براي كارايي كلاسيفايرهاي حلزوني قابل انجام است، ولي درمحدوده حداقل اختلاف مورد نياز قرار دارد. بنابراين كارايي به ويژه اگر محدوده اندازه وسيع باشد، پايين است.

همچنين از آنجايي كه اين كاني هاي آلومينوسيليكات، كاني هاي سنگين ديرگدازي هستند براي توليد شيشه، تلرانس اين كانيها صفر است. تنها 1 تا 2 دانه در يك كيلو سيليس، بيشتر از محدوده مجاز خواهد بود. اين ذرات ازمشكلترين مواد براي جداسازي به وسيله كلاسيفايرهاي حلزوني هستند. با اين وجود روشهايي وجود دارد كه جهت كمك به حذف ذرات درشت دانههاي آلومينوسيليكات بكار گرفته مي شود که مورد بحث قرار خواهند گرفت. كلاسيفايرهاي حلزوني به صورت جداسازهايي با فيملهاي جاري(Flowing Film) در نظر گرفته ميشوند و بدين طريق نيروهاي بكاربرده شده باعث ميشود كه ذرات با وزن مخصوص كمتر به طرف قسمت خارجي كلاسيفاير حلزوني كشيده شوند. ذرات سنگينتر تمايل دارند تا در قسمت داخلي حلزونيها نظير شكل 7، بمانند.

شكل 7 . تصوير فرآوري سيليس با كلاسيفاير حلزوني CARPCOÒ Model LC3700

به علاوه (مطابق شكل 8) با افزايش فاصله از سطح كلاسيفاير حلزوني، نيروها هم افزايش مييابد.

شكل 8. نيروهاي اعمال شده بر ذرات با اندازههاي مختلف در يك كلاسيفاير حلزوني

شكل 8 نشان ميدهد كه ذرات بزرگتر به وسيله نيروهاي بزرگتر و ذرات كوچكتر به وسيله نيروهاي كوچكتر ، تحت تاثير قرار ميگيرند. براي بيشتر قسمتها به دليل اينكه كانيهاي سنگين اندازه ريزتري از ذرات سيليس دارند، اين مورد كارايي جداسازي سيليس شيشه را بهبود ميبخشد. بر روي اين ذرات ريزتر كانيهاي سنگين نيروهاي كوچكتري اثر ميگذارد و بنابراين تمايل دارند تا نزديكتر به قسمت داخل مسير دوران بمانند، ذرات سيليس درشتتر نيروهاي بزرگتري دارند و به سمت ناحيه بيروني كلاسيفاير حلزوني حركت ميكنند.

جداسازي كانيهاي سنگين ديرگداز به دليل اينكه اين كانيها درشتتر بوده و وزنهاي مخصوصي نزديكتر به سيليس دارنددشوار ميباشد. نوعاً كلاسيفاير هاي حلزوني به تنهايي نتايج قابل قبولي نميدهند، مگر اينكه سيليس قبل از كلاسيفاير حلزوني پيش طبقهبندي شده باشد. يك محدوده باريك اندازه ذرات كارايي جداسازي را افزايش ميدهد. اگر اين پيش طبقهبندي با يك هيدروسايزر انجام گيرد مزاياي ديگري نيز دارد. واحد FLOATEXÒ نه تنها جداسازي بر اساس اندازه انجام ميدهد بلكه بر اساس وزن مخصوص نيز جداسازي را انجام ميدهد. بنابراين برخي از اين كاني هاي ديرگداز درشت به سمت جريان فاضلاب حركت ميكنند (جريان پاريز 5/0+) و لازم است به وسيله كلاسيفاير حلزوني جدا گردند.

هزينه سرمايهگذاري براي كلاسيفايرهاي حلزوني كم بوده و معمولاً در حدود 1000 دلار بر تن بر ساعت ميباشد.

عملكرد نوعي كلاسيفايرهاي حلزوني براي سيليس در در جدول 4 نشان داده شده است.

|

جدول 4 |

Table 4 |

||||

|

عملكرد نمونه براي كلاسيفاير حلزوني |

Typical Spiral Performance |

||||

|

|

Fe203 SinglePass |

DoublePass |

|||

|

Sample |

Wt % Recovery |

% Fe2O3 |

Wt % Recovery |

% Fe2O3 |

|

|

USA |

97.7 |

0.066 |

90.3 |

0.049 |

|

|

Mexico |

89.7 |

0.039 |

84.4 |

0.028 |

|

|

Europe |

95.7 |

0.038 |

91.6 |

0.033 |

|

اين دادهها نشان ميدهند كه دو مرحله عبور از كلاسيفاير حلزوني، ميزان آهن را به حد قابل قبول كاهش ميدهد. در آمريكا اين مواد خوراك خشك شده و سپس براي دستيابي به آهن نهايي 025/0 درصد به واحد جداسازي مغناطيسي منتقل ميشود. بدون وجود جداساز حلزوني بهترين آهن قابل دستيابي با جداساز مغناطيسي 032/0 درصد ميبود.

- · شناورسازي

فرآيند شناورسازي در اصل براي جداسازي كاني هاي سنگين حاوي آهن در سيليس شيشه استفاده ميشود. اين كاني ها معمولاً از همان نوع كاني هاي حاوي آهني هستند كه در بخش وزن مخصوص توصيف گرديد. از شناورسازي گاهي براي جداسازي ميكا هم ميتوان استفاده نمود.

براي جداسازي كانيهاي سنگين حاوي آهن از سيليس آنرا با يك اسيد چرب آماده سازي مي كنند (درصد جامد زياد مي باشد). در اين فرآيند pH معمولاً در محدوده 2 تا 3 و درصد جامد بين 70 تا 72 و سرعت افزايش اسيد چرب# 0/1بر تن ميباشد. اسيدهاي چرب به وسيله شركت هايي نظير Cytec تامين ميشود و براي هر كاني به صورت ويژه سفارش داده ميشوند و اغلب حاوي كفسازها و ديگر مواد شيميايي مناسب مي باشند كه كارايي را افزايش ميدهند، ميباشند.

بعد از آماده سازي، خوراك به يك سري از سلولهاي شناورسازي وارد ميشود. براي جلوگيري از كوچك شدن مدار معمولاً

4 تا 6 سلول به صورت سري قرار دارند. زمان شناورسازي معمولاً كمتراز 5 دقيقه است.

سلولهاي نوعي در صنعت سيليس در محدوده 3 تا 8 متر مكعب ميباشند. هزينه سرمايهگذاري براي يك مدار شناورسازي از 6000 تا 8000 دلار بر تن بر ساعت متغير است. هزينه عملكرد براي معرفهاي شناورسازي تقريباً 00/1 تا 25/1 دلار بر تن و مصرف برق همراه با مرحله مساعد سازي برابر 10 كيلو وات بر تن مي باشد.

- · خشككردن

سيليس شيشه در آمريكاي شمالي در طرحهاي فرآوري سيليس قبل از بارگيري به مقصد كارخانجات سازنده شيشه خشك ميشود. مزيت سيليس خشك شده براي توليد كننده شيشه، توانايي بهتر براي اندازهگيري صحيح تركيب بچ، مشخصات بهتر جاريشدن و مخلوط شدن بهتر اجزاء بچ ميباشد. با اين وجود، هزينه خشككردن شيشه هم براي توليد كنندگان سيليس بوجود ميآيد. گرانترين عمليات واحد در كارخانه فرآوري سيليس خشك كردن ميباشد. با توجه به اينكه هزينه سوخت رو به افزايش است و در نتيجه باعث سنگين تر شدن هزينه فرآوري نيز ميشود.

هزينههاي سرمايهگذاري نوعي به ازاء هر تن در ساعت براي خشك كن با بستر سيال در محدوده 4000 تا 6000 دلار بر تن بر ساعت است.

- · جدايش مغناطيسي

جداسازي مغناطيسي در 10-15 سال اخير به طور قابل ملاحظهاي تغيير نموده است. تا قبل از اين در واحدهاي فرآوري سيليس براي جداسازي كانيهاي حاوي آهن از الكترومگنت ها استفاده ميشد. ولي امروزه در صنعت بيشتر از مگنتهاي رولي خاكهاي نادر[2] استفاده ميشود.

زماني كه اين مگنت ها براي اولين بار معرفي شدند، مشكلاتي همراه آنها وجود داشت كه شامل سرعت توليد پايين، نياز به دماي پايين سيليس و هزينه زياد بود. با اين وجود امروزه مگنت هاي خاكهاي نادر به مقدار زيادي بهبود يافتهاند. دماهاي مجاز بالاي ˚C120، همراه با ابزار دقيق مناسب براي توقف (در صورت تجاوز دما از مقدار حداكثر مجاز) ميباشد. هزينهها هم به طور قابل ملاحظهاي كاسته شده و هزينه سرمايهگذاري براي مگنت هاي خاكهاي نادر كمتر از نصف هزينه سرمايهگذاري براي الكترومگنتهاي قديمي است. شكل 9 نمايي نزديك از جدايش واقعي به وسيله مگنت خاكهاي نادر و يك واحد سه مرحلهاي INPROSYS® را كه براي صنعت سيليس شيشه طراحي شده است، نشان مي دهد.

شكل 9. مگنت خاك نادر INPROSYS® و واحد سه مرحله اي

سرعت هاي توليد به ازاي هر متر پهناي ناحيه جداكننده به واسطه افزايش قطر رول افزايش يافته است. قطر مگنت هاي اوليه 75 ميليمتر بود و تا اخير قطر 100 ميليمتر استاندار بود. سرعت هاي توليد در سيليس شيشه، بسته به خلوص خوراك و محصول مورد نظر نهايي، از مرتبه 3 تا 7 تن بر ساعت به ازاي يك متر ميباشند. مگنتهاي رولي خاكهاي نادر هم اكنون قطرهايي در حد 150 و 300 ميليمتر دارند و سرعتهاي توليد 2 تا 4 برابر رول مگنت با قطر 100 ميليمتر دارند.

معمولاً جداكنندههاي مغناطيسي رولي خاكهاي نادر به صورت سيستمهاي دو يا سه بار عبور آرايش مييابند كه بخش غير مغناطيسي از مرحله اول جهت عبور مجدد به دومين رول و بعد سومين رول منتقل ميشود. در برخي موارد براي دستيابي به نتايج مورد نظر، چهار بار عبور لازم است. با اين وجود بيشتر همه كانيها در دو مرحله اول جدا ميشوند و عبورهاي بعدي فقط اگر زماني كه كيفيت كاني مستلزم فرآوري بيشتر تا برآورده شدن مشخصات مورد نظر باشد، لازم هستند. مثالهاي متعددي از نتايج جداكنندههاي مغناطيسي در جدول 5 نشان داده شده است.

|

جدول 5 - عملكرد نمونه براي جداساز مغناطيسي |

||||||

|

Product |

TPH/Meter |

Feed Fe2O3 |

% |

Wt % |

Product Fe2O3 |

% |

|

USA |

5.0 |

0.089 |

|

97.9 |

0.039 |

|

|

USA |

5.0 |

0.066 |

|

98.1 |

0.031 |

|

|

USA |

5.0 |

0.053 |

|

97.5 |

0.031 |

|

|

Europe |

3.0 |

0.085 |

|

96.5 |

0.012 |

|

|

Europe |

4.2 |

0.085 |

|

97.6 |

0.013 |

|

|

Europe |

5.0 |

0.085 |

|

97.1 |

0.014 |

|

اين جدول نشان ميدهد با كاهش كيفيت خوراك براي نمونه USA، محتوي آهن هم كاهش يافته است. اين خوراك همان است كه در مثال مربوط به داده هاي كلاسيفاير حلزوني آمده است. براي دادههاي اروپايي، افزايش سرعت خوراك منجر به محتوي آهن بيشتر و حتي در 5/0 تن بر ساعت ميزان آهن در داخل محدوده مطلوب، و كمتر از 018/0 ميباشد. هزينههاي سرمايهگذاري نوعي براي مگنت هاي رولي خاك هاي نادر بين 6000 تا 10000 دلار بر تن بر ساعت ميباشد.

- · جدايش تريبوالكتريك

صرفنظر از جديد يا قديمي بودن از جدايش تريبوالكتريك از اواسط دهه 1940 به طريق صنعتي بهرهبرداري شده است. با اين وجود تا اخيراً فقط به وسيله يك يا دو شركت در صنعت نمك استفاده شده است. جدايش تريبوالكتريك زماني حاصل ميشود كه يك كاني الكتروني را از كاني ديگري بدست ميآورد. زماني كه اين اتفاق روي ميدهد، كانيي كه الكترون بدست آورده است بار منفي پيدا ميكند و كانيي كه الكترون از دست داده بار مثبت پيدا ميكند. زماني كه اين كانيها بين الكترودهايي با بار مخالف سقوط كنند كاني با بار منفي به سمت الكترود مثبت و كاني با بار مثبت به سمت الكترود منفي جذب شده و جداسازي روي ميدهد. شكل 10 يك جداساز T-Stat ساخت شركت Outokumpu را نشان ميدهد.

شكل 10. جداساز T-Stat

براي صنعت سيليس از جدايش تريبوالكتريك جهت جداسازي فلدسپار از كوارتز استفاده ميشود. سابقاً اين جداسازي به وسيله شناورسازي انجام ميگرفت. در مرحله مساعدسازي قبل از شناورسازي از اسيد هيدروفلوريك براي فعالسازي فلدسپار و غيرفعال نمودن (depress) كوارتز استفاده ميشود. از آمين براي شناور سازي فلدسپار از كوارتز استفاده ميشود.

اگر چه از اين فرايند به طور گسترده استفاده ميشود ولي ايدهال نيست. فاكتورهاي زيادي نظير : كيفيت آب، درصد فلدسپار در خوراك، سرعت خوراك و توزيع دانهبندي وجود دارد كه بر روي كارايي جداسازي فلدسپار تاثير دارند. با تغيير اين متغيرها مقدار فلدسپار باقيمانده در كوارتز و بنابراين ميزان Al2O3 تغيير ميكند. همانگونه كه در مقدمه بحث گرديد تغيير در ميزان Al2O3 بار شيشه منجر به تغيير در دانسيته و ويسكوزيته شيشه شده كه فرايندهاي بعدي را تحت تاثير قرار ميدهد.

علاوه بر اين بايد توجه نمود كه اسيد هيدروفلوريك از نظر محيط زيست نا مساعد است. به اين دليل كه HF به آب اضافه ميشود كل مدار واحد با HF آلوده شده و تخليه آب حاوي HF از واحد فراوري سيليس از لحاظ زيست محيطي قابل پذيرش نيست.

با فرايند جداسازي تريبوالكتريك، باز هم به HF نياز است، با اين وجود از آنجاييكه اين فرايند يك فرايند خشك ميباشد، HF را بهتر ميتوان كنترل نمود. در فرايند تريبوالكتريك HF دودكننده به مواد خوراك خشك و داغ

(100-120 درجه) در يك ميكسر دوار اضافه ميشود. همانطور كه مواد خوراك در حضور HF مخلوط ميگردد الكترونها از فلدسپار به كوارتز منتقل ميشوند. اين فلدسپار بار مثبت و كوارتز بار منفي پيدا ميكند. زماني كه اين مواد بين الكترودهاي بسيار باردار (50+ و 60-كيلوولت) وارد شود كوارتز به سمت الكترود مثبت و فلدسپار به سمت الكترود منفي جذب ميشود.

در مقايسه با فرآيند شناورسازي اين HF را بسيار آسانتر ميتوان كنترل نمود. هر گونه HF اضافي از ميكسر دوار به يك تصفيه ساز تر منتقل ميشود. اين تصفيهكنندهها كه به صورت تجارتي موجود هستند تنها مقدار آب كمي را براي تصفيه دودهاي عاري از هواي HF بكار ميگيرند. اين تصفيه كنندهها، كارايي بيشتر از 99 درصد دارند و تنها 4 ليتر بر دقيقه آب مصرف ميكنند. اين آب مملو از HF خروجي از تصفيهكننده به سيستمي منتقل ميگردد كه آب را تا غلظت 10 تا 12 قسمت در ميليون يون فلورايد تميز ميكند و توليد فيلتر كيك CaF ميكند كه ميتوان آنرا در زير زمين مدفون ساخت.

علاوه بر بهبود يافتن جنبههاي محيط زيستي، اين فرايند بدليل اينكه تاثيري از تغيير كيفيت آب فرآيند وجود ندارد، پايدارتر ميباشد. به علاوه تغيير در محتوي فلدسپار يا توزيع دانهبندي تاثير زيادي به اندازه فرآيند شناورسازي ندارند به دليل اينكه از آمين (زهكش) استفاده نميشود تا براي منعكس ساختن اين تغييرات تنظيم شود.

|

جدول 6 - نتايج نمونه براي جداسازي با T-Stat |

|||||

|

PRODUCT |

Wt % |

% Quartz |

% Feldspar |

Qtz % Dist |

Feld % Dist |

|

Feed |

100.0 |

48.7 |

51.4 |

100.0 |

100.0 |

|

Feldspar Prod |

41.7 |

11.9 |

88.1 |

18.2 |

71.5 |

|

Middling |

17.3 |

57.3 |

42.7 |

20.4 |

14.4 |

|

Quartz Product |

41.0 |

82.4 |

17.6 |

69.4 |

14.1 |

جدول 6 نتيجه نمونهاي از جداسازي كوارتز- فلدسپار را كه با استفاده از جداساز T-Stat انجام شده است، نشان ميدهد. بازگرداني محصول متوسط، بازيافت را افزايش ميدهد. اگرچه كه اين محصولات مشخصات مورد نياز مشتري را برآورده خواهد ساخت، يك مرحله تميزسازي اضافي، درجه محصولات را افزايش ميدهد.

- · آسياب كردن/ طبقهبندي به وسيله هوا

در صنعت سيليس از آسياب كردن به طور گسترده براي توليد سيليس نرم جهت صنعت نساجي الياف شيشه، استفاده ميشود. براي صنعت نساجي الياف شيشه يكنواختي تركيب شيميايي همراه با توزيع دانهبندي سيليس به اهميت ديگر محصولات شيشهاي است. يك آسياب نوعي با نام kW375 در شكل 11 نشان داده شده است.

شكل 11 يك آسياب نوعي

براي توزيع دانهبندي اين اهميت دارد كه سيليس آسياب شده عاري از هر گونه دانههاي درشتتر از اندازه باشد و اينكه نرمههاي بي نهايت ريز تا حدي كه ممكن است كم باشند. معمولاً صنعت نساجي الياف شيشه از محصولي استفاده ميكند كه يا 95 درصد آن از مش 75- ميكرون عبور كند يا 95 درصد آن از مش 45 ميكرون عبور كند. براي اين اندازهها، درشتتر از اندازه به صورت ذرات درشتتر از 250 ميكرون و ذرات بينهايت ريز كمتر از 5 ميكرون تعريف ميشود هر دو اين محصولات منجر به توليد سنگهاي سيليس ذوب نشده و شكستن ليف در طي فرايند كشيدن شيشه ميشوند. اگر چه واضح است كه چرا ذوب شدن ذرات درشتتر از اندازه دشوار است، عدم امكان ذوب شدن نرمهها، صحيح به نظر نميرسد. در اين مورد، زماني كه مقادير اضافي نرمه وجود دارد، اين نرمهها تمايل به متراكم شدن داشته و با عوامل گدازآور مخلوط نميشوند. بنابراين اين ذرات متراكم ذوب نميشوند. براي حفظ يك توزيع دانهبندي يكنواخت، عاري از دانههاي درشتتر از اندازه بودن و درصد كم نرمههاي بينهايت ريز، از آسيابها با طبقهبندي به وسيله هوا با كارايي بالا، نظير شكل 12 كه توليد شركت Progressive Industries ميباشد، استفاده ميشود. درزبندي منحصر بفرد و پتنت شده آن مانع از وارد شدن ذرات درشتتر از اندازه به محصول ميشوند. و روتور پرسرعت همراه با شستشوي ثانويه با هوا مانع از برگشت ذرات محصول به آسياب براي آسياب شدن بيشتر و توليد نرمههاي بي نهايت ريز ميشوند.

به دليل اهميت سازگاري شيميايي، استفاده از بستر سايش فلينت طبيعي و آستري در طي 10 سال گذشته رو به انحطاط رفته است. از اين محصولات طبيعي در دهههاي بسياري استفاده ميشد ولي به دليل زوال كيفيت محصول و تقاضا براي محصول سيليس بهتر، با مواد سراميكي با آلوميناي زياد جايگزين شدهاند.

اين محصولات مهندسي به طور قابل ملاحظهاي به ازاي هر كيلو پرهزينهتر از مواد طبيعي بوده ولي به دليل مشخصات سايش بهتر، به ازاي هر تن سيليس داراي هزينه كمتري ميباشند. آسترهاي سراميكي 20 درصد ضخامت فلينت طبيعي داشته ولي عمر 5 برابر دارند. همانند اهميت ساييدگي، به دليل اينكه اين آستريها زياد ضخيم نيستند، اجازه پر شدن حجم بيشتري از آسياب با بستر را داده و بنابراين اجازه سرعت هاي توليد بيشتري را ميدهند.

- · طراحي واحدهاي صنعتي فرآوري سيليس

در بخش قبل اين مقاله عمليات واحدي كه در يك طرح فرآوري سيليس استفاده مي شود، بحث گرديد. اين عمليات واحد براي دستيابي به محصول نهايي مورد نظر بر اساس كيفيت كانسار اوليه، را با تركيبهاي مختلفي مي توان بكار برد.

نمودارهاي جريان زير دو پروژه جديد شركت Outokumpu مي باشد كه مورد بحث قرار خواهد گرفت.

- · طراحي واحد صنعتي A

در اولين طرح كه در شكلهاي 13 و 14 نشان داده شده است، هدف طرح توليد دو سيليس مختلف شيشه، يكي سيليس ممتاز با آهن كم و سيليس استاندارد ديگري براي شيشه ميباشد كه بصورت مرطوب به فروش ميرسد. افزون بر اين شركت همچنين خواستار توليد سيليس آسياب شده براي استفاده در بازار نساجي الياف شيشه بود.

در اين طرح از سايش سطحي براي جداسازي مقداري از دانههاي سيليس كه به طور شل جمع شده است و براي آزادسازي هر ذره رس از سطوح دانههاي سيليس استفاده ميشود. در مرحله بعد از هيدروسايزر FLOATEXÒ براي جداسازي ذرات 200 ميكرون استفاده ميشود. براي اين كانسار اين مرحله جداسازي به اين دليل مورد نياز بود كه دانههاي درشت سيليس تمايل دارند تا خالصتر باشند و ناخالصي جزئي در مقايسه با دانههاي ريزتر اثر كمتري بر روي محتوي آهن دارند. محصول پاريز هيدروسايزرFLOATEXÒ به سمت كلاسيفاير حلزوني دو مرحلهاي حركت ميكند تا كانيهايي با آهن آزاد، جداسازي شوند. ميزان آهن اين محصول تا قبل از مرحله تصفيه به روش خشك، كمتر از 015/0 Fe2O3 خواهد بود (شكل 14 را ملاحظه نماييد).

جريان سر ريز اولين هيدروسايزر FLOATEXÒ نيز براي جداسازي ذرات آهندار به يك كلاسيفاير حلزوني دو مرحلهاي حركت ميكند. اين نمودار جريان را ميتوان با قراردادن كلاسيفاير حلزوني قبل از هيدروسايزر ساده نمود. با اين وجود، اين فرآيند با طبقه بندي نمودن اوليه سيليس به دو محصول با اندازههاي نزديكتر، محصولي با كيفيت بالاتر توليد ميكند. محصول پس از كلاسيفاير حلزوني به يك هيدروسايزر ديگر منتقل ميشود تا نرمههاي زير 100- ميكرون كه در مرحله سايش سطحي توليد شده است، جداسازي شود. محصول پاريز اين مرحله انبار شده و اجازه داده ميشود تا خشك شود و سپس بعنوان سيليس شيشه به صورت مرطوب با محتوي Fe2O3 كمتر از 02/0 درصد بارگيري ميشود.

شكل 14 ادامه اين فرايند را نشان ميدهد كه شامل بخش فرآوري خشك اين طرح ميشود.

در اين قسمت از طرح، سيليس ممتاز حاصل از بخش فرآوري به روش تر، خشك شده و سپس تميز كردن نهايي به وسيله يك مگنت INPROSYSÒ انجام ميشود. كلاسيفاير حلزوني كاني هاي با آهن آزاد را جدا نموده و تنها مقداري روتيل در اين سيليس وجود دارد. روتيل وزن مخصوص زيادي دارد ولي غير مغناطيسي است. اين مگنت رولي خاك نادر، كاني هاي آهندار كه به وسيله كلاسيفاير حلزوني جدا نشده است را جداسازي ميكند. براي بيشتر قسمت ها اين كاني ها بصورت ناخالصي در دانههاي سيليس وجود دارند. بعد از جدايش مغناطيسي محتوي آهن سيليس شيشه از 015/0 به 010/0 درصد كاهش مييابد.

علاوه بر جدايش مغناطيسي، اين طرح همچنين سيليس نرم براي فروش در بازار نساجي الياف شيشه را نيز توليد ميكند. آسياب و كلاسيفاير هوا براي تامين كيفيت اين محصول انتخاب شده است.

- · طراحي واحد صنعتي B

در طراحي واحد صنعتي دوم، كيفيت كانسار بطور قابل ملاحظهاي پايينتر از طرح واحد صنعتي اول بود. اين كانسار در واقع به بازار نزديكتر بود. بنابراين اگرچه اين فرآوري بسيار گران است و هزينه عملكرد بيشتر از متوسط ميباشد ولي قيمت تحويلي به مشتري در واقع كمتر از قيمت ساير رقبا بود.

شكل 15 دياگرام فرآوري براي واحد صنعتي B را نشان ميدهد. در اين واحد يك سرند نه تنها براي جدا كردن ذرات بزرگتر از اندازه، بلكه همچنين براي در هم شكستن ذرات سيليس متراكم شده، استفاده ميگردد. به دليل درصد زياد رس از يك هيدروسايزر به عنوان نرمهگير بعد از مرحله شستشوي اوليه استفاده گرديد. عمل پمپ باعث آزاد شدن دانههاي سيليس از بيشتر اين رس ميشود. در فرآوري اين واحد تقريبا 15 درصد وزني خوراك به عنوان زير 100- ميكرون در مرحله نرمهگيري از دست ميرود. بعد از نرمهگيري اوليه سه مرحله سايش سطحي با نرمهگيري به وسيله سيكلونها بعد از اولين و دومين مرحله، براي آزاد كردن و جداسازي باقيمانده رس و لجن استفاده ميشود. به جاي سيكلون از يك هيدروسايزر براي مرحله نرمهگيري نهايي وتامين جداكردن زير 100- ميكرون، استفاده ميشود.

اين كانسار حاوي مقادير فلدسپار بيشتر از مقدار مورد نياز مشتري شيشه بود. اين فلدسپار منجر به ميزان آلوميناي بسيار زياد براي استفاده درشيشه فلوت ميشد. بعد از اينكه سيليس خشك گرديد با استفاده از HF دودكننده در يك ميكسر دوار فعال ميگردد. زماني كه فعال گرديد به جداساز T-Stat منتقل ميگردد كه عمده اين فلدسپار به عنوان محصول پسماند جدا ميگردد. كسر متوسط مجددا به فرايند فعالسازي بر ميگردد تا دوباره از اين واحد عبور نمايد.

كسر سيليس حاصل از T-Stat به مگنت رولي خاك نادر INPROSYSÒبراي جداسازي محتوي آهن منتقل ميگردد. سپس غير مغناطيسي ذخيره شده و براي مشتري بارگيري ميشود. اين فرآيند منجر به توليد محصولي با ميزان آهن كمتر از 03/0 درصد و كمتر از 3/0 درصد آلومينا Al2O3 ميشود. اگر چه اين ميزان آهن بسيار بيشتر از دياگرام جريان A ميباشد، نزديكي به بازار آنرا محصول قابل قبولي ساخته است.

دياگرامهاي جريان فوق دو نمونه از واحدهاي فرآوري سيليس هستند. هر فرآيند نسبت به كانسار و احتياجات مشتري سيليس شيشه منحصر به فرد ميباشد. اين موضوع در مورد همه كانسارهاي سيليس واقعيت دارد. با اين وجود نياز مشتركي براي فرآيند سيليس شيشه وجود دارد. اين فرآيند بايد اقتصاديترين فرآيند ممكن باشد زيرا قيمت فروش سيليس بسيار پايين است. در عين حال اين فرآيند بايد قادر به توليد محصولي باشد كه تركيب شيميايي يكنواخت و محتوي Fe2O3 كمتر از 035/0 درصد و گاهي ميزان آلوميناي كمتر داشته باشد. علاوه بر سازگاري شيميايي، فرايند بايد قادر به حذف ذرات درشتتر از اندازه و نرمهها باشد به طريقي كه ذرات سيليس در محدوده 500- تا 100+ ميكرون باشند.

تعريف شيشه :

براي شيشه تعاريف زيادي ارائه شده است .عده اي معتقدند كه شيشه ماده اي است كه از سرد كردن مذاب تهيه مي شود بطوري كه در فرآيند سرد كردن هيچ گونه تغيير ناگهاني در مذاب و ويسكوزيته آن ايجاد نشود وويسكوزيته آن با سرد كردن به مرور افزايش يافته تا كامل صلب شود . شيشه جامد آمرفي است كه داراي نظم و تناوب بلوري در برد زياد نباشد .

علمي ترين تعريف براي شيشه عبارتست از : شيشه مايعي است كه گرانروي آن بيش از ده پويز باشد كه در اين حالت تشكيل يك جامد آمرف (از نظر كريستالوگرافي بي شكل ) را مي دهد .

در واقع شيشه, ساختمان غير منظم مولكولي مايع را حفظ كرده ولي اين ساختمان غير منظم بصورت غير متحرك درآمده است واين خاصيت جز خواص منحصر به فرد شيشه است . هر چه ويسكوزيته بيشتر باشد واز طرفي سرعت سرد كردن بالا باشد امكان شيشه اي شدن بيشتر مي شود همانند مواد اسيدي .

يكي ديگر از تعاريف شيشه : شيشه ماده اي غير آلي است كه از حالت مذاب طوري سرد شده است كه بدون آنكه تبلور يابد به صورت صلب در آمده است .

تاريخچه اي كوتاه از شيشه :

از اولين روزهاي پيدايش كره زمين , كوههاي آتشفشاني بطور طبيعي شيشه توليد مي كردنند . به تدريج وقتي انسان به كشف اين ماده طبيعي و موارد استفاده آن پي برد , به فكر ساخت وتوليد انبوه آن افتاد . امروزه شيشه يكي از موارد بسيار پر مصرف و جدائي ناپذير در زندگي انسان به شمار مي رود كه البته اين ماده در مراحل مختلف تاريخي به شكل امروزي در آمده است .اين دوران به شرح ذيل است :

دوره اول :

از 3000سال قبل از ميلاد مسيح , مصريها از شيشه استفاده مي كردند , ولي براي اولين فرم و شكل دادن به شيشه در منطقه مقطونيه فعلي در حدود 1700سال قبل از ميلاد تحقق يافت .

دوره دوم :

در اين دوره انسان به اين مهم پي برد كه با دميدن در شيشه آن را مي تواند به اشكال مختلف در بياورد . اين دوران 400-500سال بعد از ميلاد بود . در حدود 100سال بعد انسان با كشف ابزار و وسائل دميدن در شيشه اين تكنيك را كاملتر و عميقتر ساخت .

دوره سوم :

رومهاي باستاني با تجارت و صدور شيشه به اقصي نقاط دنيا , حتي تا چين كاربرد اين محصول را اشاعه دادند .خلاصه اينكه شيشه ماده اي است كه از دل طبيعت پديد آمده و بدست انسان كامل گرديده و امروزه به دنبال اولين كشفهاي بشر اين ماده در مقادير و روشهاي مختلف توليد مي گردد تا نيازهاي فراوان امروزه جوامع بشري را برآورده سازد .

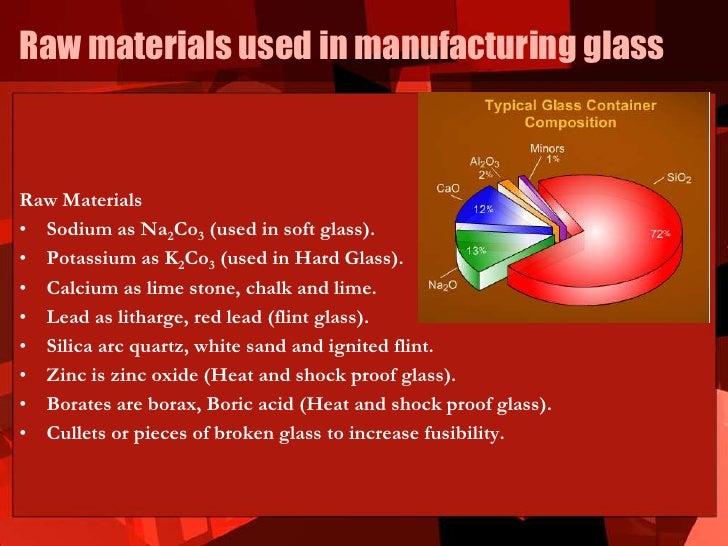

مواد اوليه مصرفي در صنايع شيشه :

سيليس (Sio2) : عمده ترين ماده اوليه مصرفي در صنايع شيشه سيليس مي باشد در طبيعت به اشكال مختلف بصورت سنگهاي آذرين , رسوبي و دگرگوني يافت مي شود و به صورت بلورهاي كوارتز يا ساير تركيبات سيليسي به وفور يافت مي شود . معادن سيليس با خلوص بيش از 99.5 % در بلژيك و هلند وجود دارد . نمونه هايي از سيليس مناسب در غرب ايران همدان , اطراف ملاير , لرستان , اليگودرز و همچنين در استانهاي زنجان , كرمان ,خراسان مشاهده مي شود . در سنگهاي رسوبي كوارتز به صورت بلورهاي ريز بوده ودر تركيب ماسه سنگها وجود دارد كه مهمترين ماسه سنگ غني از كوارتز , كوارتزيت نام دارد . سيليس كه بزرگترين ماده تشكيل دهنده شيشه است در حدود %58فرمول شيشه را تشكيل مي دهد و به عنوان استخوان بندي و يا شبكه سازي شيشه به كار

مي رود . دانه بندي سيليس بين 0.1 تا 0.5ميلي متر مي باشد .

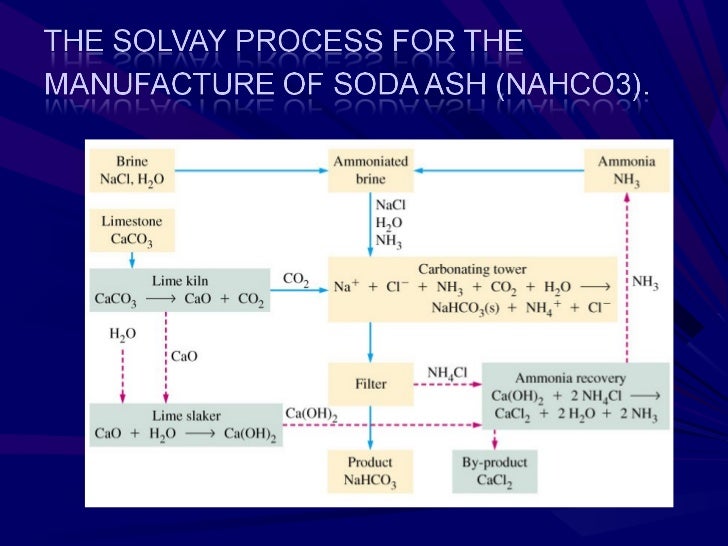

كربنات سديم : (Na2Co3)

كربنات سديم منبع تامين كننده اكسيد سديم (Na2o) بوده وبه عنوان دگرگونساز وكمك ذوب در توليد شيشه به كار مي رود زيرا نقطه ذوب سيليس را از 1725 به1450. درجه مي رساند .اين ماده به صورت شيميايي از تركيب نمك طعام , سنگـ آهگ وآمونياك بدست مي آيد .ويا از معادن به صورت طبيعي استخراج مي شود كه مقداري نا خالصي دارد و به روش فيلتراسيون و كريستاليزاسيون به صورت خالص در

مي آيد .كربنات سديم در اثر حرارت در حدود 850 درجه ذوب شده و تجزيه مي شود كه گاز Co2حاصله ,ضمن به هم خوردن خمير شيشه از طريق دودكش خارج مي شود ولي Na2oدر شيشه باقي مي ماند و حالت سياليت به شيشه مي دهد . دانه بندي كربنات سديم بين 0.1 تا1 ميلي متر مي باشد و در حدود %19.5فرمول شيشه را تشكيل

مي دهد .

سولفات سديم (Na2So4):

سولفات سديم منبع تامين Na2o مي باشد . سولفات سديم به عنوان يك ماده تصفيه كننده در شيشه بكار مي رود و حضور سولفات سديم در شيشه مانع از تشكيل يا ايجاد كف (Scum) در سطح شيشه مذاب در مرحله تصفيه مي شود . مقدار مصرف سولفات سديم به تركيب شيشه وبه ميزان آهگ موجود در شيشه بستگي دارد . معمولا همراه با سولفات مقداري كك نيز جهت تبديل سولفات به سولفيت اضافه مي شود كه از خوردگي آجرها جلوگيري مي كند .در صورتي كه مقدار سولفات كم باشد كك حذف مي شود. افزايش بيش از حد كربن به شيشه باعث تبديل سولفات به سولفيت ودر نتيجه شيشه رنگ كهربائي پيدا مي كند كه از اين رو در شيشه هاي رنگي استفاده مي شود. سولفات سديم در حدود 9 % فرمول شيشه را تشكيل مي دهد .

فلدسپار (Feldspar):

از فلدسپار براي جبران كمبود Al2o3 استفاده مي شود. عموما نقطه ذوب فلدسپار پايين است بطوريكه به سهولت به فرم ذوب شده شفاف (شيشه اي) در مي آيد ولي فلدسپار با ذرات درشت ديرتر ذوب مي شود. فلدسپار در ايران فراوان و كوبيدن آن آسانتر از سيليس مي باشد. در مورد انتخاب فلدسپار سعي مي شود حتما از فلدسپار هايي استفاده شود كه درصد آلومين آنها بالاتر از 18درصد باشد. فلدسپار تجزيه مي شود و اكسيد سيليس و آلومينا و اكسيد قليايي توليد مي كند. در مواقعي كه ناخالصي Al2o3در سيليس زياد مي شود فلدسپار حذف مي گردد. رطوبت فلدسپار بايد در حد 0.5 درصد و Al2o3آن درحد 18-20 درصد باشد. فلدسپار درحدود %2فرمول شيشه را

تشكيل مي دهد و دانه بندي آن بين 0.1تا 0.7 ميلي متر مي با شد.

آهک (Limestone) :

سنگ آهگ به عنوان منبع ايجادCao وتثبيت ميزان اكسيدكلسيم وهمچنين انعطاف پذيربودن شيشه به كار مي رود. وهمانطور كه مي دانيم Caoاز دولوميت نيز

تامين مي گردد به همين دليل ميزان استفاده از آهگ بايدباتوجه به مقدار دولوميت مورد استفاده تعيين گردد. آهگ تجزيه مي شود وco2 وCao توليد مي كند ونقطه ذوبCaoآن حدود 2572 است ولذا به همان صورت در شيشه مذاب باقي مي ماند وباعث قوام شيشه مي گردد. آهگ در حدود %2فرمول شيشه را تشكيل مي دهد.

دولوميت(Dolomite):

دولوميت از دو ماده مضائف كربنات كلسيم وكربنات منيزيم تشكيل مي شود ودراصل به عنوان جبران كننده اكسيد كلسيم درشيشه به كار مي رود.دولوميت در حدود %17.6فرمول شيشه را تشكيل مي دهدو دانه بندي آن بين 0.1 تا 0.2 ميلي متر

ميباشد.

اكسيد آهن(Rouge) :

اكسيدآهن براي جبران كننده آهن شيشه وهمچنين براي اكسيدكردن محيط كوره ورنگي كردن شيشه(سبز) از آن استفاده مي شود.

زغال :

اززغال براي احيا كردن محيط كوره وهمچنين براي تبديل سولفات سديم به سولفيد سديم استفاده مي شود.

نيترات سديم:

از نيترات سديم براي شفافيت شيشه هاي بيرنگ وهمچنين اكسيدكردن

استفاده مي كنند.

كبالت (COBALT) و سلنيوم(SELENIUM) :

ازكبالت براي آبي كردن واز سلنيوم براي صورتي كردن شيشه استفاده مي كنند.در صورت تركيب اين دو ماده با يكديگر مي توان شيشه هاي برنزي, دودي, مسي توليدكرد.

شيشه خورده ( كالت ) :

كالت شيشه اضافي است كه از توليد جدا شده ودوباره به مصرف ذوب مي رسد استفاده اصلي از كالت در شيشه باعث سهولت ذوب ويكنواخت شدن تركيب شيشه مي گردد. شيشه خورده يا كالت بين 25 تا %30 فرمول شيشه را تشكيل مي دهد.

خط توليد :

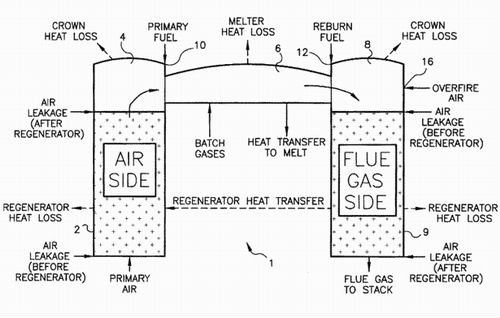

كوره :

در هر كوره چهار فرآيند زير بايد به خوبي انجام گيرد :

1- ذوب مواد اوليه

2- تصفيه مذاب

3- همگن سازي

4- كاهش دما

دما بعد از عبور مواد ذوب شده از سه فرآيند اول تا دماي لازم براي شكل دادن مذاب انجام مي شود. در هر مرحله نيازهاي آن مرحله مانند رعايت دماي مناسب و زمان اقامت در كوره و مخلوط شدن مواد بايد انجام گيرد. مراحل فوق بايد به ترتيب انجام شود. حجم اين كوره 1350 تن است .

ابتدا بچي كه از بچ پلنت مي آيد روي سطح بالايي مذاب فرستاده مي شود اين قسمت را داگ هاس (Dog House) مي نامند. اين قسمت بايد از عواملي مانند پراكندگي پودر بچ به وسيله جريان گازها و از تاثير مستقيم شعله مشعلها محافظت نمود.

ساختمان داگ هاس بايد در برابر شوكهاي حرارتي و پراكندگي ذرات مقاوم ياشد. معمولا داگ هاس در ابتداي كوره ها مي باشند. مواد داخل داگ هاس توسط چهار عدد بچ شارژر (Batch Charger) كه در زير داگ هاس قرار گرفته اند به داخل كوره هدايت

مي شوند. ديوار ابتداي كوره Back Wall و ديوار مقابل آن Front Wall نام دارد. در Front Wall يك مجراي باز جهت عبور مذاب قرار دارد كه به آن گلوگاه مي گويند. ديواره هاي كوره معمولا از آجرهاي نسوز ريخته گري AZS يا اكسيد كروم و

يا اكسيد تيتانيم مي باشد.

ديواره Side Wall داراي بلوكهايي با طول بيشتر از عمق مذاب شيشه است. ضخامت اين بلوكها 20-30 سانتي متر مي باشد. قسمت بالايي اين بلوكها كه در تماس با مذاب است اغلب عايق كاري نمي شود. اما قسمتهاي پاييني مانند كف كوره بايد به خوبي عايق شوند. عموما دماي ذوب بين 1100-1500 درجه سانتي گراد است.

مذاب شيشه از سمت بالا توسط مشعلهاي گازي يا گازوئيلي گرم مي شود. فضايي كه از طريق آن هواي لازم جهت احتراق وارد مي شود را پورت (Port) مي نامند كه ارتفاع آن 120-300 سانتي متر است . كوره اين كارخانه داراي پنج پورت مي باشد كه در

هر پورت دو مشعل گازي وجود دارد به عبارت ديگر هر طرف كوره داراي ده مشعل گازي مي باشد. اين مشعلها در طول كوره در قسمت Side Wall قرار گرفته اند كه

به نوبت هر بيست دقيقه كار مي كنند. 20 دقيقه مشعلهاي سمت چپ كار مي كنند بعد 20 دقيقه مشعلهاي سمت راست كار مي كنند . علت اين امر آن است كه اگر مشعلها يكسره كار كنند داغ شده و امكان ذوب شدن آنها وجود دارد به همين خاطر 20 دقيقه به نوبت خاموش شده و توسط هواي خنك , خنك كاري شده و بعد از 20 دقيقه شروع

به كار مي كنند.

موادي كه داخل كوره ريخته مي شوند نهايتا تا آخر پورت دو بايد ذوب شوند زيرا اگر مواد تا اين مرحله ذوب نشوند در هنگام ورود به حمام قلع به ديواره گير كرده و ايجاد مشكل در حمام مي كنند.

خط اصلی شیشه فلوت از قسمت های ذوب ،شکل دهی ،تنش زدایی ،برش و بسته بندی و سیستم خرده شیشه تشکیل شده است.

این مجموعه وظیفه سنگین و حساس ساخت شیشه با کیفیت بالا را از مواد اولیه به عهده دارد و در واقع قلب یک کارخانه شیشه است به طور کلی خط تولید به دو قسمت سرد و گرم تقسیم می گردد بخش اول قسمت داغ شامل شامل ذوب،فرم دهی و تنش زدایی است و بخش دوم سایر قسمت ها می باشد قسمت داغ بخش اصلی فرایند تولید شیشه فلوت است ثبات پارامترهای فراینددر این قسمت اساس تولید شیشه فلوت با کیفیت خوب است به همین دلیل سیستم کامپیوتری مناسبی جهت کنترل و نمایش پارامترهای فرایند در کلیه بخش های فرایند طراحی و نصب شده است قسمت سرد نیز مشتمل بر تعداد زیادی دستورالعمل هاست که بطور مستقل یا سیستم اتوماتیک ما را از یک تولید مناسب مطمئن می سازد جریان فرایند در خط اصلی تولید به شرح ذیل است:

بچ مخلوط شده که از مواد اولیه بچ هاوس آماده گردیده توسط تسمه نقاله به قسمت ذوب تحویل می گردد در این شرایط شیشه خرده به نسبت از پیش تعیین شده به بچ اضافه گردیده است.مجموعه بچ و خرده شیشه رابه داخل کوره هدایت می نمایند وارد می گرددکوره ها که معمولا با یک سوخت کار میکنند عمل ذوب را انجام می دهند .شیشه مذاب شفاف پس از یک سلسله واکنش های فیزیکی و شیمیایی در درجه حرارت بالا در کوره بوجود می آید این توده مذاب پس از تصفیه و همگن شدن به تدریج سرد شده سپس از طریق یک کانال به سمت حمام قلع حرکت می نماید در محل کانال دریچه ای جهت کنترل مقدار مذاب ورودی تعبیه شده است و شیشه مذاب به صورت یک شکل هندسی خاص در حمام قلع توزیع می گردد و به صورت تخت در می اید که توسط ابزار الاتی در داخل حمام قلع ضخامت سازی می گردد.ورقه شیشه سپس تا رسیدن به درجه حرارت مناسب سرد گشته در قسمت پایانی حمام قلع توسط غلطک برداشت به قسمت گرمخانه تنش زدایی وارد میگردد .به منظور کاهش دادن احتمال اکسیداسیون قلع مذاب که می تواند مشکلاتی را برای سطح شیشه بوجود اورد گازهای محافظ و یاخنثی کننده هیدروژن ونیتروژن با نسبت اختلاط مشخصی جهت کاهش فشار بخار اکسیژن بطور مداوم به حمام قلع وارد می گردد.

شیشه در گرمخانه تنش زدایی با دقت بر اساس رژیم حرارتی تعیین شده جهت آزاد نمودن تنش های اضافی در شیشه به حد قابل قبول کاهش داده می شوند درجه حرارت ورقه شیشه در پایان گرمخانه تنش زدایی در حد 90 درجه سانتی گراد است.

در قسمت سرد ، ور قه شیشه تحت برش های طولی و عرضی قرار گرفته و برش داده ، قطع و ضمن جدا شدن شتاب می یابد و در نهایت لبه ها حذف میگردد.شیشه برش یافته در خرک های جانبی بارگیری می گردند و در نهایت با لیفتراک یا جرثقیل به انبار محصول انتقال می یابند

فرایند و دستگاه های ذوب:

یکی از عملیات اساسی در تولید شیشه ذوب است و این بدان معنی است که مواد اولیه مخلوط بعلاوه خرده شیشه پس از ذوب در کوره تحت درجه حرارت بسیار بالا و با انجام یکسری واکنش های شیمیایی و فیزیکی بر روی آن بصورت یک توده همگن در می اید نظر به اینکه کیفیت شیشه تولیدی ارتباطی تنگاتنگی با ذوب مناسب دارد به این بخش بایستی توجه خاصی مبذول گردد .ذوب شیشه یکی از پیچیده ترین فرایند هاست بنابرین بدون اطلاع از تغییراتی که حین عمل ذوب حادث می گردد و شرایطی که تحت ان این تغییرات اتفاق می افتد بسیار مشکل خواهد بود که بتوان یک رژیم درست برای فرایند تعریف نمود و غیر ممکن خواهد بود که شیشه ای با کیفیت خوب تولید می شود.

بچ مخلوط در فرایند ذوب از خلال شرایط ذیل عبور خواهد کرد:

1- تغییرات فیزیکی :

گرم شدن مواد ،تبخیر رطوبت مواد،ذوب جداگانه مواد هریک از مواد ،تغییر ساختار کریستالسن و تبخیر بعضی از مواد

2- تغییرات شیمیایی:

ازادنمودن آب ساختمان کریستالین ،تجزیه برخی نمک ها ،واکنش بین مواد مذاب مختلف و تشکیل سیلیکات های الومینیوم ،مواجهه مذاب و اجرهای نسوز کوره

- فرایند ذوب معمولا به 5 مرحله تقسیم شده است

1) تشکیل سیلیکات های الومینیوم در درجات حرارت C °800-900

این مرحله با خصیصه تکمیل واکنش عمده بین مواد پودر شده،آزاد شدن گازهای مختلف در اثر این واکنش ،احاله این مواد از حالت جامد به حالت زینتر شده شامل سیلیکا و سیلیکاتهای مختلف مشخص گردیده است.

2) تشکیل مذاب در درجات حرارت °C1200-1250

با ادامه حرارت و بالا آمدن درجه حرارت در کوره مواد زینتر شده بتدریج ذوب می گردند سیلیس با سیلیکات ها واکنش داده و به صورت شفاف در می آید در این وضعیت شیشه مذاب نه تنها محتوی مقداری زیادی حباب از انواع مختلف می باشد بلکه هنوز توده ای ناهمگن می باشد.

3)عمل تصفیه در درجه حرارت°C 1400-1500

زمانیکه شیشه مذاب بدرجات حرارت بالا می رسد گرانروی شیشه کاهش یافته و حباب های قابل دید از ان خارج می گردند.

4)همگن سازی°C 1350-1450

تحت درجه حرارت بالا و در مدت نسبتا طولانی ترکیب شیمیایی شیشه با اختلاط بیشتر مواد مذاب یکنواخت تر و همگن تر می گردد با جابجایی طبیعی مذاب و نیز به کمک همزن های مکانیکی و نیز نفوذ مواد در یکدیگر ناهمگنی ها حذف وشیشه مذاب تبدیل به یک توده همگن می گردد که می توان با اندازه گیری ضریب شکست در نومنه های مختلف و نزدیک بودن این ضرایب ،همگنی راتعریف نمود.

5) سرد نمودن°C 1200-1350

به موجب نیاز فرم دهی ،شیشه مذاب به تدریج سرد گردیده تا به درجه حرارت دلخواه برسد معمولا درجه حرارت مذاب ورودی به کانال°C 1100 می باشد پنج مرحله فرایند ذوب که در بالا ذکر ان شد در عمل شاید نتواند بدقت یکی پس از دیگری به وقوع بپیوندد ولی هر مرحله متفاوت از مرحله بعدی است و ویژگی های خود رادارد در حالیکه این مراحل به شدت با هم ارتباط داشته و دریکدیگر ادغام شده اند برای مثال تشکیل سیلیکاتها و شیشه مذاب تصفیه و همگن سازی همه با هم اتفاق می افتند.

برای بچ شیشه سودا لایم سیلیکا که حاوی سولفات سدیم است تغییرات در هر درجه حرارت به شرح ذیل است:

1- در °C 100 از دست دادن رطوبت

2- در °C 400 سولفات سدیم شروع به واکنش در حالت جامد می نماید

3- در°C500 واکنش ذیل با ذغال اتفاق می افتد

4- در°C800 تجزیه کامل آهک صورت می گیرد

5- در°C855 کربنات سدیم ذوب میگردد

6- در°C855 سولفات سدیم ذوب گردیده در حالیکه Na2Sدر مذاب حل میشود.

7- زیر °C1100-900 واکنش ها شدید با تشکیل سیلیکاتها و شیشه همراه است

8- °C 1300-1200 واکنشهای مجدد اوتکتیک بین سولفات سدیم و مذاب صورت می پذیرد در حالیکه مذاب هم همگن می گردد.

امروزه تولید کنندگان شیشه اهمیت زیادی به پتانسیل اکسیداسیون و احیا و یا کنترل ردوکس در فرایند شیشه می دهند وتمرکز بروی بدست اوردن نتایج بهینه ای از ازاد نمودن گازها وهمگن سازی و غیره متمرکز گردیده تا بتوان شرایطی را ایجاد نمودکه امکان دستیابی به شیشه با کیفیت بالا و ذوب سریعتر و کاهش آلاینده های مضر برای محیط زیست و در نهایت افزایش عمر کوره ها فراهم گردد.

کنترل ترکیب مواد اولیه،دانه بندی و شرایط ردوکس کوره سه فاکتور کلیدی برای تولید شیشه فلوت است.

سولفات سدیم سه نقش اساسی و مهم در ذوب و تصفیه شیشه سودا لایم دارد

الف:به عنوان ماده فعال کننده سطح

مذاب سولفات سدیم دارای قابلیت روان شدن زیادی است و جهت پیش بردن فرایند ذوب بچ جامد و کمک به فرار حباب ها از مذاب نقشی موثر دارد .عمل سولفات همانند عمل ماده فعال کننده سطح که در شوینده ها بکار می رود باشد.

ب: اثر ایجاد توربولانس در سطح تلاقی

در درجات حرارت °C1326-1288 سولفات سدیم به گونه ای واضح در حضور شیشه شروع به تجزیه حرارتی می نماید.

قسمتی از ماده تجزیه شده (عمدتاً Na2O) می تواند ذوب شده و وارد شیشه مذابی گردد که به سمت تلاقی بین سولفات و شیشه مذاب جریان یافته و به داخل شیشه مذاب انتقال می یابد.چگونگی انتقال جرم نه نفوذ ساده است و نه جابه جایی بلکه یک نوع به هم خوردگی منحصر به فرد درسطح تلاقی است که با انتقال جرم با سرعت زیاد همراه است و باعث به هم خوردگی تنش سطحی بین سطح مایع گشته و همراه با آزاد شدن انرژی زیاد است که در نتیجه موجب کنوکسیون و بهم خوردگی شدید در کلیه سطوح مشترک گردیده و در نتیجه به صورت همزن و همگون ساز در مقیاس خرد عمل می تماید چنین اثری را نمیتوان از جریان کنوکسیون بر گشتی و یا کنوکسیون شیشه مذاب ،حباب زا ها و یا همزن مکانیکی در کوره بوجود آورد .تولید شیشه مرغوب بدون ا ین عملیات بسیار مشکل خواهد بود

-اثرات گازهای حاصل شده و همگن سازی

با رسیدن درجه حرارت به°C1455 فشار جزیی جرم تجزیه شده سولفات سدیم بالاتر و یا مساوی فشار معادل یک بار گردیده و شرایط کاملاً جدیدی را در مکانیزم تشکیل و صعود حباب های موجود در مذاب بوجود می آورد که با انتقال Na2O مذاب از قسمت های دارای Na2O بیشتر از مقدار Na2O در سرباره کوره می باشند همراه گشته(عمدتاً دانه های ریز سیلیس ) و سبب می گردد همزمان شیشه مذاب تصفیه و همگن سازی شود.

شیشه ای که از سولفور اشباع شده باشد ایجاد کف خواهد نمود این پدیده جوش مجدد نامیده می شودreboil و معمولاً با خود خطوط زرد رنگ به همراه دارد که حاصل تغییر ناگهانی در وضعیت ردوکس مذاب می باشد این پدیده تاثیر بیشتری بر روی شیشه اکسیده دارد تا شیشه احیا و بایستی حتی الامکان پائین نگه داشته شود و مذاب بایستی دارای حداقل سولفور باشد .کربن به صورت گرافیت ،ذغال سنگ یا پودر ذغال احیا کننده و جهت کنترل عدد ردوکس و برای تبدیل بخشی از سولفات به سولفاید مورد استفاده قرار می گیرد.کربن از دو محل وارد مذاب می شود ابتدا از سیلیس دولومیت و کربنات سدیم و غیره که معمولاً40% کربن اضافه شده می باشد تغییرات این مقدار کربن معمولا تاثیرات زیادی بروی فرایند میگذارد. بنابرین محتوی کربن این مواد بایستی کنترل گردد روشی بنامCOD وجود دارد که میتواند مقدار کربن موجود در مواد اولیه را اندازه گیری نماید منبع دیگر کربن ،کربنی است که به صورت های مختلف به مواد اضافه می گردد .

مجموعه کربن حاصل از دو منبع فوق بایستی عدد ردوکس را در بچ تامین نماید

بایستی توجه داشت که چنانچه در کوره مقدار زیادی هوای اضافه وجود داشته باشد که سریعاً حرارت داده شده و به درجات حرارت بالا برسد مقداری ازکربن قبل از ترکیب با سولفات سدیم سوخته و به خارج می رود ویا اگر چنانچه کربن به صورت همگن با مواددیگر مخلوط نشده باشد همین فرایند به وقوع می پیوندد دانه بندی های متفاوت برای کربن و انواع مختلف ان رفتارهای متفاوتی در ذوب نشان می دهند که از ان جمله توانایی باقیماندن حتی در شرایط درجه حرارت بالاست برای مثال پودر ذغال توانایی باقیماندن بیشتری از پودر ذغال سنگ دارا باشد .باید توجه داشت که نوع کربن و دانه بندی و یکنواختی ان در بچ مطلب درخورتوجهی است

به همین دلیل جایگزینی کربن با سرباره کوره های ذوب آهن بنام کلومایت تقریباً مصرف بین المللی یافته است.

کلومایت دارای %1-8/0 یون سولفور دو ظرفیتی در خود دارد و بقیه آن از اکسید هایی است که معمولاًدر شیشه وجود دارند این ماده براحتی ذوب شده و به صورت همگنی مخلوط می گردد و نتایج خوبی در ذوب و تصفیه شیشه بدست می دهد.

تصفیه و همگن سازی در شیشه مذاب:

تصفیه و همگن سازی شیشه مذاب از مراحل مهم فرایند شیشه سازی است که تاثیر زیادی به روی شکل دهیو کیفیت شیشه نهایی دارد گازهای متعددی در شیشه مذاب وجود دارند که دارای اشکال مختلف می باشند .حبابهای قابل رویت ،در حالت حل شده و درحال ترکیب شده با مذاب. فرایند تصفیه عبارت است از حذف حباب های قابل رویت از شیشه مذاب .این در واقع بدین معناست که بین گاز داخل حباب و کوره ایجادتعادل نموده و یا اماکاناتی فراهم آورد که حباب های ریز به سمت سطح مذاب صعود نموده و آزاد شوند اندازه حبابها و گرانروی شیشه عوامل کلیدی در صعود حبابها می باشد براساس قانون استوک سرعت صعود حباب متنایب است با مجذور قطر حباب و معکوس ویسکوزیته شیشه مذاب همانگونه که در معادله ذیل آمده است.

-----------------------------------------------

=V سرعت صعود حباب بر حسب سانتیمتر بر ثانیه

=g شتاب ثقل برحسب سنتیمتر بر مربع ثانیه

=dglass چگالی شیشه برحسب گرم بر سانتمتر مکعب

=dgas چگالی گاز برحسب گرم بر سانتمتر مکعب

=r شعاع بر حسب سانتیمتر

h= ویسکوزیته شیشه برحسب گرم برسانتیمتر ثانیه

عمل تصفیه و همگن سازی مذاب با عملیات ذیل حاصل میگردند:

- طولانی نمودن زمان ذوب

- بالا بردن درجه حرارت برای تصفیه

- افزودن مواد تصفیه کننده

- هم زدن مکانیکی

بالا بردن درجه حرارت بطور موثری ویسکوزیته شیشه را کاهش میدهد و فرایند صعود حباب را با سرعت بیشتری انجام می شود.

مواد تصفیه کننده با تجزیه در داخل بار مذاب در درجه حرارت بالا و ایجاد مقادیر قابل توجهی حباب که با حل شدن در مذاب ،مذاب را به صورت اشباع در آورده و سپس از مذاب جدا می شوند .فرار همزمان گاز از ماده تصفیه کننده ونیز گازهایی که در مذاب حباب وجود دارند به یکدیگر پیوسته و باعث بزرگتر شدن قطر حبابها گردیده و فرایند تصفیه را سرعت می بخشند یکی از موثرترین راه های تصفیه شیشه مذاب بالابردن حرارت و کاهش ویسکوزیته و همزدن مذاب به شکل مکانیکی است.حبابهای بسیار ریز نیز می توانند نقش همزن را ایفا نمایند بدین ترتیب که حباب های ریز با جابه جانمودن لایه های شیشه مذاب غیر همگن و نازک سازی لایه ها و در تماس در آوردن آنها فرایند همگن سازی را سرعت می بخشند.

ساختمان کوره:

ساختمان هندسی کوره ذوب شیشه

الف- سطح ذوب:سطح ذوب و تصفیه معمولاً جهت تعریف ظرفیت ذوب برهرمترمربع بکار میرود.سرعتذوب در یک کوره ذوب شیشه به موارد زیر بستگی دارد:

1-شدت حرارت دهی

2-درجه حرارت ذوب

3-نوع خوراک دهی

4-جابه جایی مذاب در کوره

5- قابلیت بچ برای ذوب شدن

توزیع دما در کوره از نمای بالا

توزیع دما از رو به رو در هنگامی که مشعل های سمت چپ کوره در حال سوختن است

ب- نسبت طول به عرض بخش ذوب:این نسبت براساس فاکتورهای ذیل تعیین میگردد

1- تجربه

2- نوع حرارت دهی

3- نوع خوراک دهی

4- نوع ساخت سقف کوره

طراحی استاندارد دهانه پورت ها و بکارگیری مشعل های گاز و یا نفت سوز می تواند احتراق کامل سوخت و انتقال حرارت شعله به بچ را تضمین نماید.ماکسیمم عرض استفاده شده تاکنون حدود12 متر است و عملکرد کوره با اندازه حداکثربا پیش شرط های ذیل است:

1- ساختمان سقف که بتواند ثبات کوره را تضمین نماید.

2- امکان پوشش دهی شعله به عرض کوره میسر باشد.

ج-عمق مذاب:

عمق شیشه مذاب در کوره تاثیر زیادی بر روی درجه حرارت کف کوره و چرخش و جا به جایی مذاب در کوره دارد. تغییرات ناچیز در عملیات ،کوره کوچکتررا به مراتب بیشتر از کوره بزرگ تحت تاثیر قرار می دهد.

د-قسمت پیش ذوب:

قسمت پیش ذوب شامل قسمت خوراک دهی یا به اصطلاح داگ هوس و بخشی از خوراک دهی تا محور پورت اول ادامه می یابددرطراحی ساختمان این بخش بایستی موارد ذیل را در نظر باشد:

1- ساختمان دیواره جلویی: در صورتی که دیوار از نوع معلق باشد از نقش های گدازش و کمک ذوبی آن به خوبی استفاده می شود

2-قابلیت تبخیر و ذوب بچ:در صورتی که بچ خواص قانع کننده ای داشته باشد بخش پیش ذوب بزرگتر می تواند نتایج صرفه جویی انرژی خوبی در بر داشته باشد و بدیهی است این امر نتایج برای ریجنراتورها فوایدی را نیز دربر داردتا آنجا که واکنشهای سیلیکاتها می تواند قبل از پورت یک تا حد امکان در مذاب به وجود آید

3-عرض کوره ذوب:در کوره های کم عرض طول بخش پیش ذوب می تواند طولانی تر شود بطوریکه بچ میتواند زمان واکنش کافی داشته باشد.

جریان فرایند و دستگاه های اصلی در قسمت ذوب

جریانات فرایند قسمت ذوب به ترتیب ذیل است: بچ به قسمت مخزن نهایی با تسمه نقاله تحویل می گردد و سپس به مخزن دوگانه که بچ را به تغذیه دهنده(batch feeder ) وارد میسازد و از انجا وارد کوره می شود سپس مراحل ذوب ،تصفیه و همگن سازی را طی می کند و از طریق کانال از روی لبه ای از قسمتی به نامspout به حمام قلع وارد می گردد دستگاه های اصلی قسمت ذوب عبارتند از : تغذیه دهنده،کولر های شناور گلوگاه،همزن های مذاب ،سیستم احتراق که به شرح آنها می پردازیم

1-خوراک دهی:

نیازهای خاصی را خوراک دهی بچ به قسمت کوره به شرح ذیل ایجاب می نماید:

أ- بچ بایستی تشکیل لایه نازکی را به طور یکنواخت که کل سطح ذوب را فرا گیرد بدهد تا با دریافت تشعشعات از شعله به فرایند ذوب سرعت بدهد

ب- لایه های بچ بایستی به سرعت به سمت جلو حرکت نموده و خط کف (foam line) را در فاصله مشخصی ثابت نگه دارد .

ت- مقدار خوراک دهی بایستی معادل برداشت شیشه مذاب باشد تا سطح مذاب همواره ثابت باقی بماند .نوسانات سطح مذاب مشکلات زیادی را بوجود خواهد آورد.

ث- ارتفاع ریزش بچ نبایستی تا از ریزش و پراکنده شدن بچ به اطراف جلوگیری به عمل آید.

فرایند شکل دهی شیشه فلوت

فرایند فلوت یا شیشه شناور به معنای روشی جهت ساخت شیشه تخت بر روی سطح قلع مذاب می باشد.ظهور این فرایند همانند یک انقلاب در صنعت شیشه تخت دنیا محسوب میگردد بطوریکه ساخت سنتی شیشه تخت را دگرگون نمود و تصویری متفاوت از ساخت شیشه تخت ارائه نمود در حال حاضر فرایند فلوت اولویت جهانی یافته است.

در برخی کشورها بازدهی شیشه فلوت تقریبا80% کل تولید شیشه تخت و حتی تا 100% دنیا را شامل می شود.

مزایای فرایند شیشه فلوت:

فرایند فلوت روش پیشرفته تولید شیشه تخت در مقایسه با سایر روشها است و دارای مزایای ذیل است

الف:کیفیت کامل شیشه:

این مطلب به عنوان یک حقیقت شناخته شده است که در هر فرایند تولید شیشه تخت نیروی کشش سطحی مخصوصاً نیروی کشش سطحی شیشه به عنوان نیروی اصلی عمل می نماید .زمانیکه شیشه مذاب در فرایند شکل دهی سرد می گردد نیروی کشش سطحی شیشه مذاب سبب بو جود آمدن یک سطح نرم و تخت می شود.

مشکل کلیدی و مهم این است که در فرایند های قدیمی نیروی کشش سطحی نمی تواند نقش کامل خود را در بوجود آمدن سطح نرم و تخت در محدوده درجه حرارت شکل گیری شیشه ایفاء نماید.برای مثال در روش فورکلت در زمان و مسافت کوتاه از دهانه دبی توز[1] تا اولین زوج غلطک های نسوز قسمت ماشین درجه حرارت از°C 900 به°C 500 کاهش می یابد که حدود °C 400 را شامل می شود در این مورد نیروی کشش سطحی شیشه نمی تواند کاملاً عمل نماید .مضافاً اینکه به منظور تثبیت لبه های ورقه شیشه سرد می شود که به نوبه خود سبب اختلاف درجه حرارت زیادی در عرض ورقه شیشه گشته و در نهایت منجر به اختلاف گرانروی یا ویسکوزیته می شود.همزمان با سرد شدن،ورقه شیشه به طور غیر همگنی سرد خواهد شد و بروز موج و اختلاف ضخامت در عرض شیشه پدید خواهد آمد .فرایند فلوت بصورت کاملی براین مشکلات فائق آمده است .از آنجائیکه شیشه فلوت بر روی بستر قلع مذاب که سطحی آئینه ای دارد شکل می پذیرد و وزن شیشه مذاب نیز توسط مذاب قلع تحمل میگردد ضرورتی به سرد کردن شیشه جهت افزایش ویسکوزیته وغالب آمدن به نیروی وزن نمی باشد .بنابراین کاملاً امکان پذیر خواهد بود که درجه حرارت شیشه را یکنواخت نگه داریم و سبب شود ورقه شیشه انقباض یکنواختی پیدا نماید که در نتیجه ورقه شیشه دارای سطحی فوق العاده صاف می گردد که می توان آن را با شیشه ای که از فرایند سایش و صیقل به دست می آید مقایسه نمود .اختلاف ضخامت در عرض شیشه فلوت به مقدار حداکثر 1/0 میلیمتر است که به هیچ وجه با سلیر فرایند های قابل دستیابی نیست.شیشه فلوت قادر بوده است به طور کامل شیشه صیقل شده را [2] جایگزین نماید. شیشه فلوت را می توان سکوریت،طلق دارو دوجداره نمود که برای مصارفی از قبیل صنایع اتومبیل،هواپیما سازی،قطار و ساختمانهای بلند بکار گرفت.

ب:سرعت کشش و ظرفیت تولید بالا:

سرعت کشش شیشه با ضخامتmm 3 در فلوت 700تا 900 متردر ساعت و با ضخامتmm2 متر در ساعت است.در حال حاضر ظرفیت تولید فلوت بزرگ 700-500 تن در روز است و بالاترین ظرفیت فلوت می تواند تا 1000-900 تن در روز هم برسد که تقریباً معادل ظرفیت سه کوره روشهای قدیمی یا 9 عدد ماشین فورکلت در هر کوره می باشد .این تفاوت بدین معناست که در شیشه فلوت بیشترین راندمان و کمترین هزینه قابل دستیابی است.

ج: تولید شیشه فلوت به معنای یک کوره و یک خط تولید است .بنابراین به آسانی مکانیزه و اتوماتیک نمودن تولید امکان پذیر است بطوریکه یک مرکز کامپیوتری می تواند کل خط را اداره نماید .شیشه فلوت از جانبی به معنای استفاده از نیروی انسانی کمتر است،راهبری خط آسان و شرایط راهبری بهتر است.ولی بهرحال بایستی توجه داشت که تولید شیشه فلوت نیاز به ثبات شرایط راهبری، ثبات سطح بار ،ثبات درجه حرارت و فشار دارد.

د:با شیشه فلوت امکان ساخت محدوده وسیعی از ضخامت شیشه بسیار نازک 7/1 تا 1/1 میلیمتر و بسیار ضخیم 25 تا 30 میلیمتر را تولید نماید.به زبانی دیگر محدوده ضخامت های قابل تولید با فرایند فلوت از1/1 تا 30 میلیمتری می باشد .عرض شیشه تولیدی با روش فلوت معمولاً 5/4تا5/3 و حداکثر 6/5 متر و حداکثر ابعاد قابل تحویل6*3 یا 6*4 مترمربع و یا حتی بزرگتر میباشد.

ویژگیهای ترکیبات شیمیایی شیشه:

به سبب شرایط خاص شکل دهی ،شیشه فلوت نیازمند ترکیبات شیمیایی خاصی است .برای مثال اتمسفر حمام قلع بایستی احیاء کننده باشد این بدان معناست که شیشه نبایستی خود دارای اکسید های عناصر احیاء کننده مانند آرسنیک ،سرب،آنتیموان و مس و غیره باشد. این اکسید ها به سرعت در حمام قلع احیاء گردیده و عناصر فلزی آزاد می نمایند و یا شیشه شفافیت خود را از دست می دهد .بعلاوه اکسید سولفور در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده و تشکیل سولفاید آهن می دهد .بعلاوه اکسید در اتمسفر حمام قلع با آهن شیشه ترکیب گردیده که شیشه را به سمت رنگ سبز می برد که در نتیجه آن عبور نور از آن کاهش می یابد بنابراین محتوی Fe2O3 در شیشه نبایستی بیش از 1/0 % باشد.

به منظور شتاب بخشیدن به سرعت کشش شیشه فلوت توصیه میشود مقادیر اکسیدهای به شکل ذیل لحاظ گردد:

1-نگه داری CaO در مقدار بالا:

CaO یکی از اجزاء اصلی شیشه می باشد که می تواند سرعت ذوب را بالا برده و مقاومت شیمیایی مکانیکی شیشه را بهبود ببخشد.با وجود اینکه CaO شیشه را به سمت کریستالیزاسیون هدایت می کند تحت شرایط دما بالا CaO می تواند ویسکوزیته شیشه و بوجود آوردن شرایط مطلوب برای سرعت های بالای کشش نوار شیشه می باشد تحت شرایط دما پایین CaO در شیشه نبایستی خیلی بالا باشد اگر مقدار آن بالای 10%باشد باعث افزایش شکنندگی در شیشه و کاهش استحکام مکانیکی در شیشه میشود.

2- نگهداری MgO در مقدار متوسط:

MgO می تواند پایداری شیمیایی و استحکام مکانیکی شیشه را بهبود و روال کریستالیزاسیون را کاهش دهد و همچنین پایداری حرارتی را بهبود می بخشد .وقتی دما بالا تر از°C1200 باشد قادر به کاهش ویسکوزیته شیشه است وقتی دما مابین °C 1200-°C900 باشد باعث افزایش ویسکوزیته و هنگامی که دما کمتر از °C900 است می تواند ویسکوزیته شیشه را کاهش دهد.

3- نگهداری Al2O3 در مقدارپایین:

Al2O3 قادر به کاهش روال کریستالیزاسیون است و سرعت کریستالیزاسیون ،ضریب انبساط حرارتی شیشه بخاطر پایداری حرارتی و استحکام مکانیکی بهبود می یابد.اما اگر Al2O3 بالا باشد دیگر قادر به ذوب و زمان پالایش صحیحی نخواهیم بود این مساله برای استحکام مذاب شیشه بدلیل افزایش ویسکوزیته مضر خواهد بود.

4-نگهداری آهن در مقدار کم:

اکسید فریک یک نوع از ناخالصی ها می باشد و باعث رنگی شدن شیشه می گردد ،FeO باعث فیروزه ای[3] شدن شیشه می گردد Fe2O3 شیشه رازرد مایل به سبز [4]می سازدوFe3O4 شیشه را سبز رنگ می کند به طور عمومی Fe در شیشه به صورت Fe2O3 و FeO موجود است . FeOتاثیر بالایی در رنگ نسبت به Fe2O3 دارا می باشد بویژه در فرایند فورمینگ زیرا H2 نیز وجود دارد

بنابراین مقدار Fe در شیشه فلوت بایستی دقیق تر مد نظر باشد. در نهایت مقدار Al2O3 نبایستی بالاتر از 8/1% باشد مقدار CaOوMgO بایستی از شیشه غیر فلوت بالاتر و مساوی یا بزرگتر از 12 در صد باشد و در نهایت اکسید فریک نبایستی از 15/0% تجاوز کند.

معمولترین محدوده ترکیبات شیمیایی شیشه فلوت به شرح زیر است:

|

اکسید |

SiO2 |

Al203 |

CaO |

MgO |

NA2O+K2O |

Fe2O3 |

SO3 |

|

درصد |

5/72-5/71 |

8/1-1 |

9-8 |

4-5/3 |

14-5/13 |

15/0-1/0 |

0.3 á 0 |

طبیعت قلع: قلع مذاب محیطی است که بایستی بار شیشه را تحمل نماید و شیشه به تدریج روی آن سرد گردیده و تشکیل ورقه شیشه را می دهد .در این فرایند قلع همیشه در تماس با شیشه می باشد و نقش مهمی را ایفاء می نماید. قلع فلزی است بارنگ سفید نقره ای و دارای سطحی براق می باشد.قلع دارای سه نوع کریستال است قلع خاکستری (قلع α)،قلع سفید(قلع )وقلع عدسی (قلع ) .قلع سفید در درجات حرارت C ° 160-18 پایدار است.زیر درجه حرارت C °18 به تدریج به قلع خاکستری و سپس به پودر سفید تبدیل می گردد این پدیده به اپیدمی قلع معروف است.به منظور پرهیز از این پدیده توصیه می شود قلع را در درجه حرارت بالای C °18 انبار نگهداری نمایند.

جنبه مهندسی حمام قلع:

پیش از اینکه به شرح کامل این قسمت پرداخته شود خلاصه ایده های طراحی و مهندسی این بخش ارائه میشود. پس از بدست آوردن یک مذاب همگن و هموژن که تمامی فرایند کوره ای خود را طی نموده و آماده شکل دهی است از طریق کانالی که در آن دمپرهایی جهت کنترل مذاب وجود دارد با مقدار فلوی مشخصی وارد حمام قلع میشود. حمام قلع شامل ساختمانی با پوسته فلزی که بیش از 50 متر طول و عرضی در حدود 4 تا8 متر و ارتفاعی در حدود4 متر دارد که شامل سقف کاذبی است که از آجر نسوز در قسمت نزدیک به شیشه ساخته شده است در قسمت سقف کاذب المنتهای برقی از جنس سیلیکون کارباید وجود دارد که جهت گرم نمودن این بخش به کار میرود گاز های نتیروژن و هیدروژن از قسمت بالایی سقف کاذب وارد و از سوراخ هایی که جهت ارتباط قسمت بالایی و پایینی تعبیه شده وارد قسمت نسوز چینی شده، می گرددعلت این امر این است که این گاز ها در قسمت بالایی باعث خنک کاری قسمت هایی برقی شده و در قسمت پایین جهت ایجاد یک فشار مثبت جهت جلوگیری از ورود اکسیژن از محیط به این قسمت وارد میشود مقدار این گازها به نسبت 95% گاز نیتروژن به عنوان گاز خنثی و 5%هیدروژن جهت واکنش با ورود مولکولهایی که محتملاً از دریچه های حمام قلع قصد ورود به داخل را دارند وارد میشود در صورت افزایش مقدار هیدروژن احتمال انفجار است .مولکولهای اکسیژن در صورتی که اجازه بیابند به داخل وارد شوند باعث واکنش با قلع شده و تشکیل اکسید قلع داده و به شیشه می چسبند و شیشه را عیبدار می نمایند. حدود 100 تا 300 تن قلع به حمام قلع تزریق میشود این مقدار بستگی به بزرگی حمام قلع دارد ارتفاع قلع مذاب در حدود 7تا 11 سانتیمتر در کف حمام قلع است پس از اینکه مذاب با دمای حدود °C 1100-°C1050 وارد حمام قلع شد بروی مذاب قلع به صورت یک پیازچه پخش میشود . در مرحله بعد از طرفین حمام قلع از دستگاه هایی به نام تاپ رولر برای شکل دهی شیشه استفاده می شود که دارای یک چرخ دنده در سر خود هستند و وارد نمودن نیرو در طرفین باعث کشش شیشه میشوند که در جای خود مفصلاً توضیح داده میشود پس از شکل گیری در قسمت های انتهایی حمام قلع شیشه در حال صلب شدن است از کناره های حمام قلع کولرهایی جهت خنک کاری شیشه که آب در آنها جریان دارد به صورت متقارن وارد شده اند و در نهایت شیشه با °C 600 وارد قسمت آنیلینگ میگردد.

حمام قلع:

شیشه فلوت در حمام قلع شکل می بابد . در فرایند شکل گیری چهار مرحله تشخیص داده می شود جریان شیشه مذاب به حمام قلع ،پخش شیشه مذاب ،صیقل یابی و کشیدن.

ویژگیهای عمده حمام قلع: همانگونه که از نام آن پیداست حمام قلع مخزنی است که قلع مذاب در آن جای گرفته و وجود آن یکی از لوازم فرایند فلوت است و شرایط لازم را برای شکل گیری شیشه فلوت فراهم می نماید.درجه حرارت کار آن در محدوده °C1070 -°C600 است تحت این درجه حرارت قلع به آسانی اکسیده می شود .جهت نگهداری قلع مذاب در شرایط سطح صاف و صیقلی بایستی شرایط احیاء بطور دائم دا داخل حمام بر قرار باشد .فضای حمام پر از گازهای محافظ اتمسفر است و اتمسفر آن را کمی بالای فشار اتمسفر نگهداری می نمایند.حمام قلع بصورت صد در صد بسته و آببندی می باشد انتهای حمام قلع بایستی برای خروج شیشه باز باشد بنابراین فضای حاکم تا حد امکان در کلیه قسمتهای آن بسته می شود .حمام قلع مجهز به سیستم گرم کننده های الکتریکی است تا درجه حرارت عملیات تامین گردد.حمام قلع همچنین مجهز به سیستم سرد کننده است و یک مجموعه سرد کننده که به داخل حمام وارد گردیده نیازهای سرمایشی را تامین می نماید. سیستم خنک کننده هوا نیز جهت خنک نمودن اسکلت زیر حمام قلع تعبیه شده است هدف از سرمایش ابتداً کاهش تشعشعات و نهایتاً جهت ایمنی و مطمئن سازی بدنه حمام قلع می باشد . در خلال سیکل عملیات،هوای خنک کننده کف حمام نبایستی قطع گردد زیرا که در این صورت امکان ایجاد خوردگی در بسترهای کف حمام توسط قلع مذاب وجود دارد.

ساختمان اصلی حمام قلع:

در حمام قلع شیشه مذاب تبدیل به نوار شیشه شده که در آن عرض و ضخامت شیشه انجان می گیرد حمام قلع بایستی دارای تجهیزات ایمنی برای عملیات شکل دهی[5] و غیره باشد حمام قلع به سه منطقه تقسیم می شود:

1- منطقه دما بالا ،2- منطقه دما متوسط،3- منطقه دما پایین که در هر قسمت بسته به نیاز تعدادی المنت برقی جهت ایجاد گرمایش در زمان راه اندازی[6] و گرم نگه داشتن در هنگام تولید آزمایشی و تنظیم دما در زمان تولید لازم است.

قسمت ورودی[7] :

ساختاری را که کوره را به حمام قلع مرتبط می سازد بنام قسمت ورودی می نامیم که شامل کانال و لبه ورودی [8]است .ایمنی و کنترل دریچه تنظیم مذاب[9] و المنت های حرارتی در قسمت بالای کانال قرار داده شده است .

دمپر ایمنی مذاب[10] :

که از جنس فولاد ضد حرارتCr2ONi80 ساخته شده است و در جلو کانال مذاب به حمام قلع نصب شده و نقش آن اینست که در شرایط اضطراری به طورکامل جلو بار مذاب را سد نماید در شرایط معمولی تولید این دمپر به صورت معلق در بالای کانال قرار داردو باشیشه مذاب تماسی ندارد .این دمپر فقط برای زمان اضطراری و یا تعویض آجر لیپ استون است زمانیکه عملیات برای زمان طولانی متوقف میگردد،ویسکوزیته شیشه در دو طرف این در به دلیل افت حرارت افزایش می یابد و جهت بالا کشیدن این دمپر فلزی بایستی با یک گرمکن برقی شیشه مذاب حرارت داده شود.اگرچه این دمپر از جنس استنلس استیل ضد حرارتی است ولی ممکن است بدلیل اینکه مدت زیادی در معرض حرارت بسیار بالا قرار بگیرد دفرمه یا سطح آن اکسید شود بنابراین در مکانی بایستی قرار بگیرد که در معرض مستقیم شعله نباشد.

اپراتور قسمت شکل دهی مسئول بالا پایین بردن این دمپر است که میتواند با مکانیزم های متفاوتی حرکت نماید .

دمپرکنترل کانال[11]:

این دمپر در انتهای کانال و در فاصله کمی از دریچه ایمنی قرار گرفته است که از مواد با مقاومت با حرارتی بالا و دارای مقاومت در برابر فرسایش و مواد با دانسیته بالا می باشد.در فرایند تولید جریان شیشه مذاب تحت تاثیر فشار کوره ،دما و سطح شیشه مذاب تغییر می یابد که به خاطر تضمین جریان پایدار برای شکل دهی در حمام قلع لازم است اگرچه این دمپر از مواد ضد فرسایشی[12] است ولی بخاطر تماس ثابت با جریان مذاب شیشه دارای خوردگی بالایی است که الزام به تعویض آن است معمولاً هر 10 ماه نسبت به تعویض آن اقدام میشود.هنگامی که نسبت به قطع نوار اقدام میشود بدلیل جلوگیری از ترک خوردگی آن و آجر لیپ استون المنهایی در اطاف آنها نصب شده که از تغییر ناگهانی دما جلوگیری به عمل می آورد.این دریچه معمولاً از جنس فیوزسیلیکا ساخته می شود .قسمت کنترل مکانیکی و میله نگهدارنده آن در بالای سر کانال قرا گرفته است.قسمت تحتانی این در نسوز بداخل بار مذاب فرو می رود کنترل این دریچه بصورت اتوماتیک یا دستی امکان پذیر است.

نیم برش محل اتصال کوره(سمت چپ) به حمام قلع(سمت راست) توسط کانال با تجهیزات آن

کف حمام :

کف حمام از آجر نسوز و محفظه فلزی تشکیل می شود.

قسمت تحتانی حمام قلع:

آجرهای پیوینگ[13] بوسیله پیچ های ثابت نگه دارنده (---------عکس) بروی ورقه استیل[14] در زیر حمام قلع ثابت می گردند که توسط چهار پیچ به کف حمام متصل می گردند.قلع دارای میل نفوذی بسیار زیادی می باشد بنابراین هنگامی که تمام اتصالات بلوک را در کف حمام دربرگرفت بلوک های کف حمام نیروی شناوری بزرگی را تحمل می نمایند بنابراین ما نیاز به ابزاری قوی برای حفاظت از پیچ های عمودی و مستحکم نگه داشتن جوش ها لازم داریم مواد Ramming با خواص فوق العاده می بایست مابین سوراخ های بلوک های کف و پیچ های ثابت نگهدارنده را پر نمایند که بدینوسیله از تماس قلع مذاب با پیچ ها جلوگیری به عمل آید.همزمان بخاطر کاهش خوردگی پیچ ها بوسیله قلع مذاب در کف،بعضی کارخانجات از واشرهای گرافیتی در ته پیچ ها برای محافظت از آن استفاده شده است.ضریب انبساط برای مواد ramming در سوراخ های پیچ بایستی منطبق با ضریب انبساط بلوک های کف برای جلوگیری از فشرده شدن در مدت گرم کردن کوره باشد زیرا تفاوت در ضریب انبساط مشکلات عدیده ای را به دنبال خواهد داشت.

قسمت فوقانی حمام قلع: