به قلم مهندس معین افشاری

برای ذانلود مطلب لطفا اینجا کلیک نمایید.

برچسبها: فن آوري هاي نوين بهينه سازي مصرف انرژي در صنعت شيش, صنعت شيشه, فن آوري هاي نوين

- Related Products

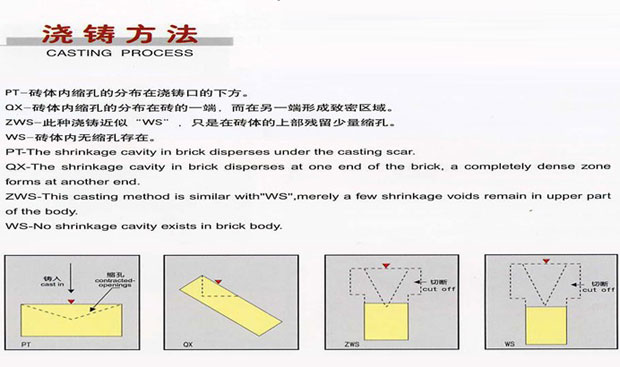

- AZS Casting Type

PT-The shringkage cavity in brick disperses under the casting scar.

QX-The shringkage cavity in brick disperses at one end of the brick,a completely dense zone forms at another end.

ZWS-This casting method is similar with "ws",merely a few shrinkage voids remain in upper part of the body.

WS-No shrinkage cavity exists in brick body.

برچسبها: چاپ سه بعدی ظروف شیشه ای

همیشه نوع خاصی از درد همراه با شکستن نمایشگر گوشی بوجود می آید که نمی توان آنرا توضیح داد و بسیاری از اشخاصی که با این مشکل مواجه شده اند می دانند که این موضوع چه حسی در فرد بوجود می آورد.

تولید کنندگان این موضوع را به خوبی می دانند و به همین دلیل است که هر گوشی یا لپ تاپی که از راه می رسد سختی و استحکام عالی نمایشگرهای خود را به رخ می کشد. اما دانشمندان ژاپنی نوع خاصی از شیشه را توسعه داده اند که به داستان ترک خوردگی های دردناک نمایشگر گجت های مختلف پایان می دهد و چه پایان شیرینی می تواند باشد!

در یک مقاله که در روزنامه ساینتفیک ریپورت (Scientific Reports) منتشر شده است محققانی از دانشگاه توکیو شکل جدیدی از شیشه ای را معرفی کرده اند که مثل یک فلز می تواند قوی و مستحکم باشد.

آنها با اضافه کردن نوعی از اکسید آلومینیوم بنام آلومینا (alumina) به شیشه، توانستند ماندگاری و دوام آنرا بطرز باور نکردنی بهبود ببخشند.

آلومینا به هم پیوستگی بالایی در تفکیک انرژی دارد. به این معنی که اتم ها با بهبود دوام شیمیایی یکدیگر را محکم نگه داشته اند.

متاسفانه اضافه کردن شیشه به آن بسیار دشوار است چرا که باعث می شود کریستال دی اکسید سیلیکون تشکیل شود. با این حال این تیم ژاپنی با کمک موسسه تحقیقاتی تابش سنکروترون ژاپن (Synchrotron Radiation Research Institute)، راه ترکیب کردن این دو را پیدا کردند و نتیجه آن انقلابی در صنعت شیشه سازی است که می تواند پایانی برای کابوس افتادن گوشی یا تبلت شما و شکستن نمایشگر آنها باشد.

با این حال اعضای تیم اقرار کرده اند که نیاز به پیدا کردن یک راه حلی برای تبدیل این روش اختلاط جهت تولید انبوه این محصول را دارند. بنابراین تا زمانی که آنها موفق به انجام این کار شوند، مراقب گجت های ارزشمند خود باشید و یا برای آنها قاب های محکم و مناسب خریداری کنید.

.

برچسبها: شيشه هاي جديد

کاربرد بلوک شیشه ای : بلوک شیشه ای کاربردهای بسیاری دارد. از جمله اینکه به عنوان دکوراسیون داخلی در نمای ساختمان، آشپزخانه، اتاق پذیرایی، حمام، دیوارها، حیاط و راه پله ساختمانها و مجتمع های مسکونی استفاده می شود

کاربرد بلوک شیشه ای همچنین در ادارات و شرکت های خصوصی نیز مورد استفاده می باشد و از بلوک شیشه ای به عنوان دیواره جداکننده شیشه ای در پارتیشن بندی ها استفاده می شود.

اندازه و ابعاد بلوک شیشه ای :

بلوک شیشه ای در ابعاد و اندازه استاندارد 19 سانتیمتر در 19 سانتی متر تولید می شود که با احتساب ملات و اسپیسر که بین بلوکها قرار می گیرد اندازه بلوک شیشه ای 20 در 20 سانتی متر محسوب می شود

کسانی که اولین بار است که با بلوک شیشه ای کار می کنند و ابعاد و اندازه بلوک شیشه ای را به طور دقیق نمی دانند ، بهتر است ابتدا بلوک شیشه ای را به صورت نمونه تهیه نمایند و سپس نسبت به ساخت فریم دور آن برای مصارف مختلف مانند ، آشپزخانه ، پنجره و غیره اقدام نمایند.

به کار بردن اسپیسر در نصب بلوک شیشه ای مزایای زیادی دارد، از جمله اینکه اسپیسر باعث هم تراز و منظم شدن ردیف های بلوک شیشه ای در روی یکدیگر شده و نظم مناسب در چیدمان و نمای بلوک شیشه ای حفظ می شود.

یکی از مواردی که خریداران بلوک شیشه ای باید دقت نمایند این است که بلوک شیشه ای را چگونه نصب نمایند، بلوک شیشه ای ها باید توسط افراد متخصص نصب شود و قبل از نصب نیز باید در صورت لزوم شبکه آهن کشی لازم صورت گیرد. سایت ساختمانکار با داشتن افراد باتجربه آماده همکاری در نصب و اجرای بلوک شیشه ای برای خریداران و متقاضیان محترم می باشد.

انواع بلوک شیشه ای : بلوک شیشه ای به صورت دوجداره ساخته شده است و در دو اندازه بلوک شیشه ای بزرگ (معمولی) و نیمه بلوک شیشه ای کاربرد بیشتری دارد. البته بلوکهای شیشه ای در انواع مختلفی ساخته شده اند ولی این دو نوع از انواع بلوک شیشه ای بیشترین کاربرد را در ایران دارند

انواع بلوک شیشه ای عبارتند از طرح دار مشجر و ساده که در رنگهای مختلف تولید می شوند

بلوکهای شیشه ای به راحتی نور را از خود عبور می دهند ، در واقع بلوکهای شیشه ای سفید و شفاف به دلیل عبور نور در جاهایی که احتیاج به نور بیرون از ساختمان احساس می شود، بهترین کاربرد را دارند، بلوکهای شیشه ای دبل استار و ابری که با نام کلودی هم آن را می شناسند بیشترین نور را از خود عبور می دهند و پس از آنها بلوکهای دیگر بسته به طرح و رنگ خود، میزان متفاوتی از نور پیرامونی را عبور می دهند.

اگر در ساختمان خود می خواهید بلوک شیشه ای در نما و یا نورگیر زیرزمین و یا پارکینگ نصب نمایید بهتر است از بلوکهای شیشه ای شفاف و بیرنگ استفاده نمایید.

همچنین بلوکهای شیشه ای در نمای بالکن و تراس نیز کاربرد دارند و می توانند علاوه بر زیبایی ، نور مورد نیاز شما را نیز تامین نمایند..

بلوک شیشه ای به دلیل عبور نور از خود می تواند پوشش مناسبی جهت سقف و یا کف زیرزمبن ، پاسیو ، کف پارکینگ هایی که زیرشان اتاق یا انباری است و به طور کلی محیط هایی که احتیاج به نور دارند باشد، البته در کنار بلوک شیشه ای ، تایل هایی هم وجود دارند که تایل شیشه ای کفی نام دارند و از آنها می توان برای پوشش کف جاهایی که محل تردد می باشند و زیر فشار قرار دارند، استفاده شود.

همچنین بلوک شیشه ای کاربردهای دیگری نیز در نما و یا داخل ساختمان دارد که هم به عنوان زیبایی و هم به عنوان جداکننده یا همان پارتیشن بندی استفاده می شود.

ادامه دارد...........

یکی از مواردی که خریداران بلوک شیشه ای باید دقت نمایند این است که بلوک شیشه ای را چگونه نصب نمایند، بلوک شیشه ای ها باید توسط افراد متخصص نصب شود و قبل از نصب نیز باید در صورت لزوم شبکه آهن کشی لازم صورت گیرد. سایت ساختمانکار با داشتن افراد باتجربه آماده همکاری در نصب و اجرای بلوک شیشه ای برای خریداران و متقاضیان محترم می باشد.

برچسبها: بلوك شيشه اي

روش رسوب دهی از فاز بخار( CVD) فرایندی است که بوسیله ی آن یک ماده ی جامد از واکنش شیمیایی در فاز بخار بوجود می آید( این واکنش بر روی یک سطح زیرلایه ی گرم شده یا سرد انجام می شود( جدول 1)). ماده ی جامد حاصله می تواند یک پوشش، یک پودر و یا یک ماده ی تک کریستال باشد. با تغییر شرایط تجربی، ماده ی زیرلایه، دمای زیرلایه، ترکیب شیمیایی مخلوط گازهای واکنش دهنده، فشار کل جریان های گازی و غیره می تواند مواد با خواص مختلف ایجاد نمود.

شیمی واکنش

شرط لازم برای سنتز به روش CVD وجود ترکیبات فرار است که شامل ترکیبات مورد نیاز برای مواد پوشش باشد. از پیش ماده های گازی می توان به صورت مستقیم استفاده کرد، اما پیش ماده های مایع و جامد باید پیش از وارد شدن به محفظه ی رآکتور تبخیر شوند( مایعات در یک سیلندر، و جامدات در یک تبخیر کننده ی تیوبی گرما داده می شوند)، اتمیزه شوند یا به حالت ایروسل درآیند. هالوژن هایی( فلئوریدها، کلریدها و برومیدهایی) وجود دارند که در آنها فلزات گوناگونی در حالت مایع یا گاز وجود دارد؛ این مواد فرار هستند و گزینه های مناسبی برای ما محسوب می شوند.

بیشتر فرایند های کلاسیک بر اساس قانون سنتز شیمیایی( chemosynthesis) است( بسته به اینکه کدام ترکیب هالوژن دار به فرم گاز کاهنده یا اکسید کننده به سمت زیرلایه حرکت کند). به هر حال در بالای دمای 700 درجه ی سانتیگراد بیشتر ترکیبات هالوژن دار واکنش پذیر هستند و این مسئله باید در کارخانه های تولید مواد به روش CVD مد نظر قرار گیرد. سنتز شیمیایی شامل واکنش هایی شیمیایی مانند کاهش هیدروژنی، واکنش های کاهشی جانبی،کاهش فلز، اکسایش و هیدورلیز و کاربیدی شدن ( carbidization) و نیتروژن دهی( nitrogenization) است.

کاهش هیدورژنی:

واکنش هیدورژنی، به دلیل دمای واکنش پایین خود دارای مزیت بزرگی نسبت به واکنش های تعادلی تخریبی است. این روش اساسا برای رسوب دهی ترکیبات هالوژن دار فلزات انتقالی( مخصوصا گروه 5 اصلی ( وانادیوم، نیوبیوم و تانتالیوم) و گروه 6 اصلی ( کروم، مولیبدن و تنگستن) مورد استفاده قرار می گیرد. کاهش هالوژن های گروه 4 اصلی مشکل تر است زیرا این ترکیبات پایدار ترند. کاهش هیدروژنی ترکیبات هالوژدار غیر فلزی ها مانند آنهایی که دارای سیلیسیم و بور هستند، مهمترین فرایند تولید برای نیمه رساناها و الیاف با استحکام بالا محسوب می شود. نمونه ای از این واکنش ها عبارتند از:

WF6(g) + 3H2(g) → W(s) + 6HF(g)

SiCl4(g) + 3H2(g) → Si(s) + 4HCl(g)

واکنش های فرعی:

رسوب دهی CVD ترکیبات شیمیایی دوتایی می تواند بوسیله ی واکنش های فرعی تحقق یابد. در این زمینه، مواد سرامیکی مانند اکسیدها، کاربیدها، نیتریدها، بریدها و سیلیسیدها( مانند تیتانیم براید) را می توان به صورت زیر تولید کرد:

TiCl4(g) + 2BCl3(g) + 5H2(g) → TiB2(s) + 10HCl(g)

کاهش فلزی:

اگرچه هیدروژن عموما به عنوان عامل کاهنده مورد استفاده قرار می گیرد، عناصری مانند روی، کادمیم، منگنز، سدیم، و پتاسیم میا ترکیبی بیشتری برای ترکیبات کلردار دارند. آنتالپی آزاد واکنش برای این عناصر، در جدول 2 به طور خلاصه آورده شده است. آنتالپی آزاد واکنش(HreacΔ) برای کلرید این فلزات منفی تر از هیدروژن کلرید در این دماست؛ از این رو این فلزات را می توان برای کاهش مواد هالوژن دار حاوی تیتانیوم، زیرکونیوم و هافنیوم( در زمانی که نمی توان از هیدروژن به عنوان کاهنده استفاده کرد) استفاده کرد. برای اینکه این فلزات مورد استفاده قرار گیرند، این مهم است که محصول فرعی کلریدی در دمای واکنش فرار باشد. به همین دلیل،استفاده از سدیم یا پتاسیم می تواند مانع این امر شود زیرا دمای جوش کلرید این فلزات بالاست( بالاتراز 1400 درجه ی سانتیگراد).

واکنش های اکسیداسیون و هیدورلیز

مهمترین واکنش های CVD، واکنش های اکسیداسیون و هیدورلیز هستند. مثال هایی از این نوع واکنش های عبارت اند از واکنش تولید اکسیدها که در اینجا O2 و CO2 عناصر واکنشی هستند. اخیرا اوزن( که یک عامل اکسید کننده ی قوی است) برای رسوب دهی SiO2 در فرایند CVD مورد استفاده قرار گرفته است. نمونه هایی از واکنش های اکسیداسیون و هیدورلیز عبارتند از:

SiH4(g) + O2(g) → SiO2 + 2H2(g)

SiCl4(g) + 2CO2(g) + 2H2(g) → SiO2(s) + 4HCl(g) + 2CO2(g)

2AlCl3(g) + 3H2O(g) → Al2O3(s) + 6HCl(g)

کربوریزاسیون و نیتریداسیون:

رسوب دهی کاربیدها با روش CVD بوسیله ی واکنش کربوهیدراتهای گازی ( مانند متان) با ترکیبات هالوژن دار، انجام می شود:

TiCl4(g) + CH4(g) → TiC(s) + 4HCl(g)

آمونیاک گاز اصلی فرایند رسوب دهی نیترادها با استفاده از CVD است. آمونیاک (NH3) دارای انرژی آزاد تشکیل مثبت است که این مسئله یک مسئله ی غیر معمول است. بمحض تجزیه شدن، محصولات آن برای واکنش های CVD بوجود می آیند. یک مثال از استفاده ی آمونیاک در رسوب دهی سیلیسیم نیترید عبارت است از:

3SiCl3(g) + 4NH3(g) → Si3N4(s) + 12HCl(g)

یک دیگر از احتمال های موجود واکنش تخریب گرمایی ( پیرولیز) گازهای پیش واکنش است. در اینجا، یک ملوکول بر روی سطح داغ زیرلایه، به عناصر و یا مولکول های سازنده ی خود تجزیه می شود. نمونه هایی از این واکنش ها عبارت اند از:

• تخریب کربوهیدراتها: → C(s) + 2H2(g) CH4(g)

• تخریب مواد هالوژن دار: WF6(g) → W(s) + 3F2(g)

• تخریب گروه کربونیل: Ni(CO)4(g) → Ni(s) + 4CO(g)

• تخریب مواد هیدریدی: SiH4(g) → Si(s) + 2H2(g)

به طور متناوب، با مواجه شدن یک ماده ی گازی با افت دما، ماده ی گازی به جامد تبدیل می شود( سنتز پودر). مواد قلیایی ( ترکیبات CH)، ترکیبات استونیتریل( ترکیبات CN ) ترکیبات الکل دار، یا ترکیبات سیکلو پنتا دینیل ها همچنین کاربردهایی به عنوان ترکیبات ارگانومتالیک( MO) پیدا کرده اند. اگر چه استفاده از ترکیبات MO باعث می شود تا بتوانیم دما را به طور قابل توجهی کاهش دهیم( به حدود 300 تا 800 درجه ی سانتیگراد)، ترکیبات و تکنولوژی های ساختاری مورد نیاز برای این موادبسیار گران هستند. در نتیجه MOCVD تنها در زمانی استفاده می شود که کیفیت و خلوص پوشش در درجه ی اول اهمیت قرار داشته باشد مانند سنتز GaN برای استفاده در دیودهای انتشار نور( LEDs).

6.2.3.3. کینتیک رسوب دهی پوشش

در مقابل ملاحظات ترمودینامیکی، کینتیک در مورد تبدیل شیمیایی بر واحد زمان واکنش شیمیایی صحبت می کند. واکنش کلی به چند زیر واکنش تبدیل می شود، که آهسته ترین واکنش سرعت واکنش کل فرایند CVD را تعیین می کند و بنابراین بر روی نرخ رسوب دهی بدست آمده نیز مؤثر است( شکل 1).

وقتی سرعت رسوب دهی را به صورت تجربی تعیین می کنیم، یک نمودار شاخص ایده آل از فرایند CVD گرمایی به دست می آید( شکل 2) که دارای سه ناحیه ی شاخص است. در دماهای پایین، فرایند رسوب دهی بوسیله ی واکنش انجام شده در سطح تعیین می شود و از معادله ی آرنیوس پیروی می کند. این ناحیه ی واکنشی کنترل شده( ناحیه ی 1) برای ایجاد پوشش های یکنواخت بر روی هندسه های پیچیده مناسب است. در دماهای بالاتر، سرعت واکنش به حدی زیاد می شود که فرایند رسوب دهی بوسیله ی انتقال نمونه ها انجام می شود( ناحیه ی 2). در دماهای بالاتر، تشکیل پودر رخ می دهد( ناحیه ی 3). به دلایل اقتصادی، بیشتر رآکتورهای CVD مورد استفاده در ناحیه ی 2 محدود می شوند.

انتقال جرم گازها به سطح زیرلایه سرعت پوشش دهی را در ناحیه ی 2 تعیین می کند. یک فرایند CVD بوسیله ی یک الگوی جریانی دینامیکی و پیچیده از مایع، انجام می شود. به طور نمونه، مخلوط گازها از طریق لوله ها، شیرها و محفظه ها جریان می یابند در حالی که در زمان یکسان در معرض دمایی بالا قرار داده می شوند، که با دمای پیش با اختلاتشان فرق دارد و سپس با زیرلایه واکنش می دهند. به دلیل استحاله ی فازی( از حالت گاز به جامد)، این واکنش یک واکنش غیر هموژن است. مراحل اتفاق افتاده در حین CVD در شکل 3 آورده شده است و می توان آنها را به صورت زیر خلاصه کرد:

• انتقال همرفت مواد واکنش دهنده به سطح لایه بوسیله ی جریان نفوذی( مرحله ی 1).

• انتقال نفوذی پیش ماده و نمونه های گازی از طریق لایه ی مرزی به سطح زیرلایه( مرحله ی 2).

• جذب واکنش دهنده ها نمونه های گازیبر روی سطح زیرلایه( مرحله ی 3)

• واکنش های هموژن و تعادلی پایین به بالا در فاز گازی با نمونه های فاز گازی( مرحله ی 4)

• نفوذ سطحی و واکنش های سطحی( مرحله ی 4)

• جدا شدن محصولات فرعی گازی از سطح( مرحله ی 5)

• انتقال نفوذی محصولات گازی جدا شده از سطح از طریق لایه ی مرزی( مرحله ی 6)

• انتقال همرفت محصولات فرعی از لایه ی مرزی بوسیله ی نیروی جریان نفوذی( مرحله ی 7)

با رسوب دهی محدود شده به انتقال( ناحیه ی 2 در شکل 2)، اثرات کاهشی باید در طول جهت جریان بر روی سطح جزء، مورد انتظار است. عموما جریان آرام بر روی زیرلایه مطلوب است اگرچه فشارهای بالاتر، حجم های محفظه یا توزیع غیر هموژن دما، همرفت طبیعی می تواند باعث آشفته شدن این وضعیت شود. این پدیده ها می تواند با طراحی مناسب محفظه، ساختار گاز تغذیه شده به ساختار و نحوه ی شارژ شدن، تقلیل یابد.

وقتی یک لایه ی پوششی یکنواخت بر روی یک سطح با هندسه ی پیچیده، اولین مورد مهم مورد توجه ما باشد، فرایندهای CVD صنعتی، اکثرا در ناحیه ی عملیاتی 1 کار می کنند( شکل 2). شکل 4 نشاندهنده ی رآکتور CVD و نحوه ی پر و خالی شدن آن است برای ایجاد یک پوشش سه بعدی است. در یک چنین رآکتوری امکان تولید پوشش بر روی قطعات با هندسه ی پیچیده یا پوشش دهی برای بچ های بزرگ از قطعات تکراری، وجود دارد( تنها با کمی دقت و مهارت و صرف هزینه ی مناسب برای هر قطعه). با این فرایند، شارژهای بزرگ در طی چند مرحله از رآکتور با دیواره ی گرم، پوشش دهی می شوند. تعداد این قعات گاها به چند هزارتا هم می رسد.

فرایند CVD

طبقه بندی فرایند های CVD بر اساس نوع انرژی اکتیواسیونی که باید برای انجام واکنش اعمال شود، انجام می شود( جدول 3). بنابراین این ممکن است که میان CVD فعال شده بوسیله ی گرما( CVD دمایی یا HT-CVD) و CVD فعال شده با پلاسما( PA-CVD یا PE-CVD) و پلاسمای فعال شده با فوتون ( CVD فوتونی یاLI-CVD ) تفاوت قائل شویم. از نقطه نظر فنی، اکتیواسیون گرمایی ساده تر است و از آن به طور نمونه برای پوشش دهی یکنواخت بچ های بزرگ با استفاده از رآکتور با دیواره ی داغ استفاده می شود. برای پوشش دهی مواد حساس به دما، روش های پلاسمایی به عنوان یک اصل استفاده می شود زیرا دمای مورد نیاز برای این نوع از CVD پایین است. فرایند CVD با کمک پلاسما قادر به پوشش دادن گستره ی وسیعی از مواد است. با استفاده از لیزر می توان واکنش های مورد نظر را بر روی سطح ماده به راه بیندازیم. بوسیله ی لیزر می توانیم ساختارهای 2 بعدی و 3 بعدی بسازیم.

علاوه براین فشار عملیاتی مختلف منجر به تقسیم بندی فرایند CVD به نوع فشار نرمال( CVD با فشار اتمسفر، AP-CVD)، CVD با فشار کم( LP- CVD) و CVD تحت خلا بسیار بالا( UHV- CVD،فشار کمتر از 10 به توان منفی 5)( شکل 5) می شود. بر اساس نوع فعال سازی، این فرایندها را می توان دوباره و با توجه به دمای عملیاتی به صورت زیر طبقه بندی کنیم: HT- CVD برای رسوب دهی در دماهای بالاتر از 900 درجه ی سانتیگراد، MT- CVD برای دماهای بین 600 تا 900 درجه ی سانتیگراد و LT-CVD برای دماهای زیر 600 درجه ی سانتیگراد.

برای پوشش دهی ابراز با مواد سخت، و به طور خاص برای پوشش دهی ابزارهای برشی کاربید سمنته شده، فرایند CVD فعال شده با گرما در بازار غالب است. برای زیرلایه های حساس به حرارت، برای مثال برای اجزای ماشین معمولا از فرایندهای فعال سازی پلاسما استفاده می شود. با یک نگاه کلی به بازار پوشش دهی با CVD، فرایندهای پلاسما در بیش از 50 % موارد دیده می شود( شکل6).

CVD دما بالا( high-tempreture CVD):

با استفاده از فرایندهای CVD فعال شده با حرارت، واکنش های شیمیایی با اعمال انرژی فعال سازی حرارت به پیش ماده ی غیر آلی در یک رآکتور با دیواره ی سرد یا گرم، شروع می شود. انرژی گرمایی می تواند بوسیله ی منابع مختلفی( مانند حرارت دهی RF، تابش فروسرخ، یا حرارت دهی مقاومتی) تولید شود. برای پوشش دهی سه بعدی برای ابزارآلات و اجزا، رآکتورهای با دیواره ی گرم( که به طور عمودی قرار دارند) به طور مکرر مورد استفاده قرار می گیرد( شکل7)؛ در این نوع پوشش دهی از سیلندر برای متراکم کردن مواد اولیه ی مایع، استفاده می شود. در این مورد، مخلوط گازی از بالا، به داخل رآکتور جریان می یابد؛ درحالی که گازهای باقی مانده از پایین به خارج پمپ می شوند. این نوع از رآکتور برای دماهای میان 700 تا 1000 درجه ی سانتیگراد مناسب است و برای رسوب دهی TiN، TiC، TiCN و Al2O3 مورد استفاده قرار می گیرد.

CVD به کمک پلاسما( Plasma-activated CVD):

با استفاده از فرایندهای CVD به کمک پلاسما، انرژی الکترون از یک تخلیه ی درخشان برای فعال کردن پیش ماده های شیمیایی استفاده می شود. با این روش، این ممکن است که در دماهای پایین تر از دمایی که در روش فعال سازی گرمایی نیاز است، کار کنیم( شکل 8) به نحوی که گرمایی اعمال شده به موادی که در حال پوشش داده شدن هستند، به گستره ی 100 تا 620 درجه ی سانتیگراد کاهش می یابد. هنگامی که یک گاز تحت فشار پایین ، در یک میدان الکتریکی قرار گیرد، تجزیه می شود و از خود نور متصاعد می کند. همچنین الکترونها، یون ها و گونه های تهیج یافته در این حالت حضور دارند( شکل 9). واکنش دهنده های گازی یونیزه شده و واپاشی به عنوان نتیجه ای از ترکیب با الکترونها پدید می آید. در نتیجه یون ها و رادیکال های فعال شده ی از لحاظ شیمیایی، به عنوان یک لایه ی CVD بر روی زیرلایه رسوب می کند.

یک مزیت که در فرایندهای حاصله از تکنولوژی CVD قابل مقایسه است، فشار عملیاتی نسبتا بالای آن( 2 تا 20 Pa)است، که مارا قادر می سازد، پوشش دهی هموژنی داشته باشیم. یکی از بدی هایی که باید در اینجا بدان توجه کرد، این است که در لبه ها و در داخل سوراخ های زیرلایه ی دارای اشکال پیچیده، توزیع غیر یکنواختی از ضخامت پدید می آید که علت آن دانسیته ی جریان غیر یکنواخت است. با این وجود، اثر پلاسما بر روی زیرلایه باعث می گردد تا پیوند مناسبی بین زیرلایه و پوشش پدید آید( حتی با این که دما پایین است). پلاسما را می توان به راه های مختلفی تولید کرد:

• تخلیه ی درخشان DC ( تخلیه ی DC)

• تخلیه ی درخشان پالسی با فرکانس متوسط( تخلیه ی MF)

• تخلیه ی درخشان فرکانس رادیویی ( تخلیه ی RF)

• تخلیه ی میکرو ویو( تخلیه ی MW (

تخلیه ی درخشان DC ( تخلیه ی DC) متداول ترین روش تولید پلاسما در فرایند CVD است. و این روش همچنین از لحاظ تکنولوژیک نیز بسیار ساده می باشد. تخلیه ی درخشان پالسی با فرکانس متوسط( تخلیه ی MF) به طور نمونه برای پوشش دهی اجزا و مواد حساس به دما مناسب می باشد. تخلیه های FR وقتی مورد استفاده قرار می گیرد که انرژی های یونی بالاتر برای فرایندهای پوشش دهی نیاز است. در اینجا به دلیل سرعت های مختلف الکترون ها و یونها، سطوح غیر رسانا بار منفی پیدا می کنند؛ که این مسئله باعث پدید آمدن یک جریان یونی در سطح می شود؛ فرکانس نمونه وار برای ژنراتورهای مورد استفاده در این روش برابرMHz 13.56 است. پلاسماهای میکروویو یک نوع خاص از تخلیه ی RFهستند؛ این نوع از تهیج به طور فزاینده ای در حال گسترش در صنعت است زیرا با افزایش فرکانس، دانسیته ی پلاسما و بنابراین دانسیته ی رادیکال های آزاد افزایش می یابد. فرکانس های میکرو ویو نمونه وار برای پلاسمای CVD برابر GHz2.45 است.

فرایندهای CVD با فیلامنت گرم:

فرایندهای CVD با فیلامنت گرم برای رسوب دهی لایه های الماس مناسب است. در هنگام سنتز الماس ، هیدروژن و گازهای حامل هیدروکربن( مانند متان، اتین) به عنوان گاز فرایند انتخاب شوند، درحالی که فعال سازی واکنش ها، با استفاده از حرارت دهی فیلامنت تنگستنی، تانتالیومی، یا رئونیومی، پایدار در دمای بالاو به صورت الکتریکی انجام می شود. در محفظه ی خلا، در فشار Pa1000 تا 10000، هیدروژن اتمی مورد نیاز با فیلمان با دمای بیش از 2000 درجه ی سانتیگرادی تولید می شود( شکل10). فیلمان ها در کل محفظه و در کنار زیرلایه، توزیع شده اند تا توزیع یکنواخت گونه های مورد نیاز برای سنتز پدید آید.

شکل 11 یک توصیف جزء به جزء از فرایندهای اتفاق افتاده در حین رسوب دهی CVD الماس با استفاده از فیلامنت داغ آورده شده است. منابع تهیج ملکول های هیدروژن را از هم جدا می کند و نتیجه ی این عمل پدید آمدن هیدروژن اتمی بسیار واکنش پذیر است که از منبع به فضای پوشش دهی نفوذ می کند. رادیکال متیل با توجه به ایده ی کلی، تنها نمونه های رشد را در الماس نشان می دهد؛ این نمونه می تواند از واکنش با ملکول کربوهیدرات تولید شود. به دلیل آنکه طول عمر رادیکال متیل بسیار کوچک است، تنها آن رادیکال هایی که به سرعت تشکیل شوند، در واکنش شرکت می کنند. فاصله ی میان سیم و سطح زیرلایه باید در حدود 0.5 تا 1 سانتیمتر باشد. پارامترهای فرایندی باید به نحوی انتخاب شوند که از تشکیل گرافیت جلوگیری شود و یا گرافیت با اچ کردن بوسیله ی هیدروژن زدوده شود. هیدورژن اتمی همچنین باعث تشکیل وضعیت های رشد آزاد در جبهه ی رشد می شود و از بازگشت کربن های الماسی به اتمسفر جلوگیری می کند. تنها در این راه، این امکان دارد که از تشکیل گرافیت پایدارتر تحت شرایط داده شده( به صورت ترمودینامیکی و نرمال) جلوگیری شود. برای اطمینان حاصل کردن از اینکه قابلیت حرکت مناسب برای جذب نمونه ها برروی زیر لایه اطمینان حاصل شود، یک دمای حداقلی 650 درجه ی سانتیگرادی لازم است.

در بالای یک دمای 1000 درجه ی سانتیگرادی، جذب نمونه های تشکیل دهنده ی لایه بسیار آهسته است. به عبارت دیگر برای تشکیل مقادیر کافی از هیدروژن اتمی،دما باید حداقل 2000 درجه ی سانتیگراد باشد. بنابراین فرایند پوشش دهی الماس نمی تواند به صورت ایزوترمال انجام شود. دراصل، این فرایند فرایند کنترل از راه دور نامیده می شود به نحوی که در آن ترکیبات مورد نیاز برای واکنش های CVD خوشان باید اول تولید شوند و سپس به سطح زیر لایه انتقال می یابند. توالی صحیح از تولید گرفته تا انتقال، جذب و در نهایت واکنش سطحی مورد نیاز، باید به دقت با همدیگر مچ باشند و در مقایسه با سایر انواع فرایندهای CVD، سرعت رسوب دهی این روش پایین است و در حدود 0.5 میکرون در ساعت است.

رشد لایه های الماس بر روی سطح زیرلایه در شروع فرایند بوسیله ی کریستالیزاسیون هسته های کوچک، اتفاق می افتد. در اصل در این حالت جزیره های کوچک تشکیل می شوند و در طی مرحله ی بعد این فرایند، ماده ی رشد کرده رسوب می کند و لایه ی یکنواختی از الماس پدید می آید. برای انتخاب مناسب پارامترهای فرایندی، ساختار لایه های بوجود آمده می تواند در در یک گستره تغییر کند و با نیازمندی های مختلف سازگار گردد. بنابراین برای مثال علاوه بر ساختار میکروکریستالی استاندارد، می توان پوشش های دیگر مانند پوشش های صاف و نانوکریستالی هم بوجود آورد(شکل 12).

پوشش دهی ابزار با CVD

برای فرایندهای پوشش دهی ابزار با CVD، فرایندهای HT- CVD و MT- CVD به طور نمونه وار در فرایند پوشش کاری شرکت می کنند. فرایندهای CVD دارای تفاوت های معینی است که آنها را برای کاربرهای صنعتی ایده آل می کند. برای مثال این امکان پذیر است که پوشش هایی رارسوب داد که هم سرعت رشد بالایی دارند و هم دارای یکنواختی خوبی هستند. مهمترین ویژگی در اینجا چسبندگی بالای پوشش ها است که نتیجه ای از نفوذ داخلی زیرلایه و پوشش در همدیگر است؛ قابلیت پوشش دهی خوب و سهولت مناسب برای پوشش دادن بچ های بزرگ با مهارت فنی پایین و قیمت مناسب است. به هر حال یک بدی متمایز فرایندهای CVD این است که این فرایندها منحصر به سیستم های پایدار ترمودینامیکی مانند TiN،TiCN و Al2O3 هستند که این مسئله به طور زیادی انتخاب ماده ی پوشش دهی را محدود می کند. یک بدی دیگر این روش ها، محدودیت در انتخاب زیرلایه است زیرا دماهای مورد نیاز برای فرایندهای HT- CVD بسیار بالاتر و خارج از محدوده ی تحمل فولادهاست. اگرچه پوشش های به نسبت ضخیم، باعث گرد شدن لبه های ابزارآلات می شود، به همین دلیل حجم سایش این نوع پوشش ها بیشتر است. برخلاف روش های PVD، برای پوشش های CVD تنش های کششی به خودی خود در پوشش ها وجود دارند. اگرچه در حال حاضر، یک بخش بزرگ از ابزارآلات کاربید سمانته با روش CVD تولید شده اند، رشد بازار برای فرایندهای PVD کم پیش بینی می گردد( شکل 13).

در طول بیست و پنج سال گذشته، مطالعات توسعه ای وسیعی در زمینه ی فرایندهای CVD انجام شده است. این زمینه بیشتر از هر زمینه ای دیگر در لایه نازک ها مورد توجه قرار گرفته است و حقیقتا این مطالعات هم اکنون نیز در حال انجام است. بنابراین ویژگی های مناسب پوشش های TiC و TiN در پوشش های چندلایه یا کریستال های مخلوط، ترکیب شده اند و پوشش های TiCN را بوجود آورده است. سایر بهسازی ها به پایداری در برابر اکسیداسیون و سختی بالا در دماهای بالا است که با استفاده از رسوبدهی CVD آلومینا و همچنین چندلایه ها، حاصل می شود( شکل 14 و 15). پوشش های الماس و DLC نه تنها درجه ی سختی بالایی دارند بلکه دارای رفتار سایشی خوبی هستند.

پوشش دهی اجزا با CVD

اولین باز ، پوشش دهی اجزا و ماشین ها با استفاده از فرایندهای CVD پلاسمایی در همان زمانی انجام شد که پوشش دهی اجزا با PVD انجام می شد( اواسط دهه ی 1990). با استفاده از فرایندهای CVD پلاسمایی، به هر حال پوشش های کربوهیدراتی آمورف(DLC) از سیستم C-H تولید می شود. از لحاظ خواص، پوشش های کربنی می توانند در گستره ی وسیعی تولید شوند( از پوشش های بسیار سخت با پیوندهای SP3 گرفته تا پوشش های خیلی نرم ( پوشش های شبه پلیمری). سیستم های با پیوند SP2 به عنوان جامدهای روان کار عمل می کنند. پوشش های کربنی عمدتا ضریب اصطکاک راکاهش می دهند و بنابراین اغلبا از آنها در بهبود خواص اصطکاکی استفاده می شود و درنتیجه برای کاهش میزان CO2 در صنعت خودرو از آن استفاده میشود. از آنجایی که پوشش های خالص C-H به دلیل تنش های داخلی، دارای استحکام پایینی هستند، پوشش های با پیوند فلزی با این نوع پوشش ها مورد استفاده قرار می گیرد. لایه های فلزی معمولا با فرایند CVD تولید می شوند( معمولا MSIP). یک مزیتی که در اینجا وجود دارد این است که این پوشش ها را می توان در کارخانه با استفاده از فرایندهای PE- CVD و MSIP تولید کرد؛ به نحوی که انتقال از زیرلایه به پوشش پیوندی و سپس به لایه ی خارجی تولید شده از C-H انجام می شود.

امروزه فرایندهای CVD پلاسمایی به طور خاص برای ساخت اهرم های خودکار برای حرکت سوپاپ، یاتاقان ها، شیرهای ورودی، تایپت ها، گژن پین ها برای ساخت موتورها، مورد استفاده قرار می گیرد. پوشش های DLC همچنین کاربردهایی در چرخ های دنده و میل سوپاپ ( شکل 16) پیدا کرده است. علاوه بر صنعت خودروسازی، پوشش های کربنی در سیستم های تریبولوژی به عنوان عامل روان سازی مورد استفاده قرار می گیرد.

برچسبها: رسوب گذاری بخار شیمیایی, CVD

|

|

has been processed through a tempering oven to increase its strength to

resist impact, mechanical loads and thermal stress breakage. It is

approximately four times stronger than annealed glass of the same

thickness and configuration. When it is broken, tempered glass

fractures into small fragments that reduce the probability of serious

injury as compared to annealed glass. Characteristics Where to use it? |

|

|

برچسبها: شيشه فلوت سولار, شيشه فلوت كم آهن

ادامه مطلب

What is Solar Mirror?

Concentrating solar power (CSP) plants produce electric power by

converting the sun's energy into high-temperature heat using various

mirror configurations. The heat is then channeled through a

conventional generator. The plants consist of two parts: one that

collects solar energy and converts it to heat, and the other that

converts heat energy to electricity.

Solar mirror, which concentrate the sun's energy onto tubular heat

collecting tube to generate high temperature CSP power assemblies.

What kind of solar mirror we supply?

We supply 2 different types mirror which used for the 4 different types CSP.

A. Parabolic trough mirror which used for Parabolic Trough Systems.

B.

Flat mirror which used for Power Tower systems, some Parabolic Dish systems and Linear Fresnel stystems.

What is the Spectral Data?

Main Characteristics:

|

Parabolic mirror |

Flat mirror |

Size: |

1700x 1641mm & 1700 x 1501mm |

<1830 x 2440mm |

Thickness |

4mm |

0.5mm to 6mm |

Glass panel |

Low iron float with AR processing |

Low iron float with AR processing |

Property |

Full tempered mirror |

Anneal mirror |

Concentrating rate |

measured by Laser Beam﹥99% |

N/A |

Reflection rate |

4mm≧96% |

3mm≧96% |

برچسبها: مشخصات اينه هاي سولار

ادامه مطلب

Heat-reflective coated glass, also named solar control coated glass. The Solar control glasses of Xiamen Dexing Glass are from Saint-gobain, it is manufactured through coating several layers of metal oxides on high quality SGG transparent float glasses or tint glasses by the means of vacuum magnetism control and cathodic sputtering, the technological process and coating materials assures the firmness and wear resistance of films. Which can be controlled effectively through the visible light and near infrared, and generates the reflective color as requested. Coated glass which has the following features:

1. Effectively restricting the input to direct solar radiation, the distinct shading effect.

2. Colorful hues and excellent reflection of decorative effects.

3. Objects and architectural elements to the interior of overshadowing good sight.

4. The desirable visible light through and reflectance, weakening the UV rays through.

5. Which can effectively control the building heat loss, with energy-saving rate of 50% -60% .

|

|

Sunshine energy diagram 6mm withe glass |

Sunshine energy diagram tmm ST136 solar control film |

Along with the continuous development of architectural aesthetics and and the increasing demands of glasses for construction use, it requires the appropriate functional ambient lighting and good sight overhead lighting effects, it also demands a certain energy and the colorful splendor of the decorative effects. Colored glass or transparent glass ordinary obviously unable to meet these requirements.

برچسبها: پوشش سولار

| Glass cutting Individually configurable and modular expandable solutions for loading, breaking and cutting: the result is a highly economical and flexible glass cutting every time - ideal for large cutting quantities. -> |

| Arrissing / Grinding The customers define their required shape and quality of the edge - be it trimming precise C-cut - and get the right solution - of course, in Bystronic glass automotive quality. |

| Sorting Modular configurable sorting solutions to match individual production requirements: Bystronic glass offers static and dynamic sorting systems for buffer operation or the direct connection to a thin-film solar module production line.

|

ادامه مطلب

Solar PV glasses are mainly used in solar

panels and related fields for protection and increasing the light

transmittance. Featuring high solar transmittance, low reflectance and

high strength, etc, solar PV glasses can effectively protect solar

cells from attack of rain, snow and hailstone, improve the

photoelectric conversion rate, so can be ideally used as solar

photothermal and photoelectric assembly packaging material.

Solar photovoltaics

Photovoltaic modules are used to generate clean electricity from sunlight at residential, commercial or utility scale. It can be used in all regions and does not require direct insulation.

In photovoltaic modules, an absorber is used to convert light from the sun into electricity. The most well known absorber is made of (mono- or poly-)crystalline cells.

Thin film technologies are also used to coat a thin layer of absorber (Si, CdTe or CIGS) with the same purpose.

In all cases, glass plays important roles:

- Allowing the sun’s rays to reach the absorber;

- Protecting the absorber from external factors, thereby ensuring long life of the module.

In thin film silicon (amorphous and micromorphous), a thin layer of absorber is usually deposited onto glass coated with a Transparent Conductive Oxide (TCO) which serves as the front electrode.

The main properties of the coated glass are

- its transparency,

- its morphology and

- its electrical conductivity.

When correctly used, the TCO-coated glass can significantly improve the efficiency of the module by trapping light in the absorber layer.

Thanks to its experience with industry leaders since years, AGC Solar has developed a full range of coatings to suit each type of thin film silicon cell. The contribution of our technology to solar cells is widely acknowledged by industry players, from manufacturers of PV modules to academic institutions.

In addition to the front glass, AGC Solar also provides solutions for the back glass.

Photovoltaics: crystalline

In crystalline silicon, a set of poly- or mono-crystalline cells is encapsulated between a glass front sheet and a usually polymer backing. The main property of the glass front sheet is to permit the highest transmission possible over the relevant spectrum.

To this end, AGC Solar provides a range of extra clear glass, float or patterned, with or without anti-reflective coating.

Thin film silicon

In thin film silicon (amorphous and micromorphous), a thin layer of absorber is usually deposited onto glass coated with a Transparent Conductive Oxide (TCO) which serves as the front electrode.

The main properties of the coated glass are

- its transparency,

- its morphology and

- its electrical conductivity.

When correctly used, the TCO-coated glass can significantly improve the efficiency of the module by trapping light in the absorber layer.

Thanks to its experience with industry leaders since years, AGC Solar has developed a full range of coatings to suit each type of thin film silicon cell. The contribution of our technology to solar cells is widely acknowledged by industry players, from manufacturers of PV modules to academic institutions.

In addition to the front glass, AGC Solar also provides solutions for the back glass.

Thin film CIGS

In thin film CIGS (Copper Indium Gallium Selenium), a thin layer of absorber is deposited onto glass (or other material) coated with a conductive layer (Molybdenum) which serves as the back electrode.

The main properties of the coated glass are

- its electrical conductivity,

- its ability to withstand the CIGS deposition process and

- its contribution to the durability of the final module.

AGC Solar provides Mo coated glass and can adapt the stacking of the coating to the wide spectrum of deposition techniques used for CIGS.

In addition, AGC Solar provides extra clear glass, float or patterned, with or without anti-reflective coating, to be used as front glass.

Comparison PV Cover

ادامه مطلب

In Concentrating Solar Power, a set of mirrors is used to concentrate the sun’s rays on a central receiver. This heats up a liquid which is then used to generate electricity in a conventional thermodynamic cycle.

Four types of CSP technologies exist:

For all technologies, AGC Solar provides extra clear glass (thick and thin) to leading manufacturers of solar mirrors, in order to maximize the energy reflection on the receiver. For those technologies using such mirrors, AGC Solar builds on its experience as glass processor to also provide extra clear and extra thin mirrors to be adhesive-bonded onto a supporting structure.

ادامه مطلب

Thermal

collectors are used to generate hot water both for domestic and for

industrial applications. The energy from the sun is used to heat water

flowing through heat exchanger pipes.

In flat plate collectors, glass is used to hermetically seal the system while maximizing the energy input.

For this segment, AGC Solar provides clear and extra clear glass, float or patterned, with or without anti-reflective coating.

ادامه مطلب

دوروش برای بدست آوردن شیشه با اهن کم وجود دارد(شیشه های سولار ) 1- روش فلوت و روش رولی یا مشجر

The roll-out process is used to emboss glass whereas float process is used to make float glass. The glass manufacture method and characteristics for low iron glasses are the same as existing constructional float and embossed glasses except the change in optical property; PV penetration gets higher due to low content of iron.

When low iron glass is manufactured, the base temperature

becomes approximately 100 ~ 150¡É higher than ordinary general sheet

glass because the heat of the top melting furnace gets transferred to

the base due to low iron content and high solar energy transmittance of

glass melt form. As a result, it is difficult to control temperature

gradient in melting furnace. Also, severe refractory erosion shortens

the life of a melting furnace and increases its faulty rate.

[Table 1] Comparison of manufacturing processes for Low Iron Glass

1. Float Method

Float method was developed by Philington of Philkington Brothers, England in 1952, and has been applied since 1959. The method highly contributed to the rapid development of optical properties in float glass. Most of all float glass facilities across the country apply this method to produce building and vehicle windows.

[Figure 1] Float Glass Manufacturing Process

(Source: linde)

As shown in [Figure 1], melted glass that is

pulled from the melting furnace goes into a large bath with full of

melted tin, called Tin bath which is controlled with reduction for

forming. Like oil does not infinitely spread on the water and forms a

constant and equivalent thickness, the melted glass on the melted tin

shows the same behavior in the reduction atmosphere.

There are five factors determining the thickness, t, of the formed glass as a sheet in the tin bath (also known as glass ribbon): the glass proportion at forming temperature(Soda-lime glass2.51 g/cm3), tin proportion at forming temperature (5.8 g/cm3), interfacial tension between melted glass and melted tin, surface tension between melted glass and atmosphere and the surface tension between melted tin and atmosphere as the [Figure 2] is shown.

[Figure 2] Floating of melted glass on melted tin at tin bath

The equilibrium thickness of Soda-lime glass at reducing atmosphere is approximately 7 mm for oxygen and nitrogen. In order to produce glass in different thickness, top-roller and fender located at the top of the melted glass expands left and light or zooms inward to produce thinner or thicker glass rather than equilibrium thickness. In the process of adjusting thickness, the glass slowly cools, forms platy glass and moves to slow cooling process. The formation in tin bath generally occurs in the range of 650~1,000¡É degrees.

This typical process is more beneficial for large-size and the production capacity of smelting furnace is almost 300~700 ton/day size. The plate glass manufactured by this process generally has 2~15 mm of thickness and 3m of width but with recently developed technology, plate glass below 1mm and beyond 25mm of thickness, over 5 mm of width is being produced as well.

2. Roll-out Method

The embossed glass was originally used to produce structural translucent glass and has been manufactured by sand blasting process and acid etching process. This process which was developed by Ford, U.S.A in 1920, is called horizontal sequence roll process. By letting melted glass pass between two patterning rollers, the pattern in the upper and lower rollers are imprinted on plate glass and patterned plate glass is produced.

[Figure 3] Roll-out Process

(Source: Philkington)

This process was used to manufacture ordinary

plate glass before float process was introduced. At that time, in order

to improve the smoothness of surface, the surface grinding took place

after molding. The plate glass produced by this process has about 2mm ~

10 mm thickness and 2m width. Unlike plate glass, the embossed glass is

translucent and the degree of translucency gets classified into 1~5

classes depending on the shape and depth of embossing.

[Figure 4] Roller Wave Distortion in Roll-Out Process

(Source: Glaston)

3. Outlook of Tempered Glass Process

In order to be applied to solar cell, low Iron glass used for

solar cell cover glass needs to go through both; float glass process

and embossed glass process. In the glass enhancement technology, there

are thermal enhanced and, chemical enhanced (ion exchange, etching)

technology and the later technology is applied when solar cell cover

glass and structural plate glass with over a dozen mm thickness are

being enhanced.

According to KS L 2002 definition, thermal enhanced glass is defined

as ¡°a heat-treated plate glass with high compressive stress of its

surface in order to increase breaking degree and to become small pieces

when it breaks.

Glass has strong compression stress but weak

tensile stress. However, in case of enhanced glass, it breaks when a

tensile stress greater than the sum of compression stress and its

breaking strength formed on the surface is applied. Therefore, the

thermal enhanced glass has 3~5 time higher intensity than general plate

glass because the thermal enhanced glass is formed with strong

compression stress on the surface. Also, in general, the plate glass

could be damaged in approximately 60¡É temperature difference, but the

thermal enhanced glass has high thermal resistance to endure even in

200¡É temperature changes.

In the over glass of the crystalline solar cells, 50X50 mm-sized

thermal-enhanced product is required to be broken into 40~80 pieces.

[Figure

5] shows the comparison of fracture patterns depending on the

reinforcement conditions. Meanwhile, the winding degree that could be

caused in the enhancement process is required to be 0.1~0.3 %.

[Figure 5] Fracture pattern depending on the Roll-Out enhanced glass process condition

(Source: TU Bergakademie Freiberg)

Thermal enhancement technology, as shown in [Figure 6], is cut

into necessary size, the rounding size is preheated in lengthwise

heating system at 600¡É~650¡É and then rapidly gets cooled down to

approx. 60¡É by blowing cold-air through the nozzle located at top and

bottom of glass.

During this process, the glass surface rapidly hardens, glass

slowly cools, inner glass contracts and the volume decreases. Finally,

a strong compressive stress (yellow) is formed on the solid glass

surface. The standard range of surfaced compressive stress of

commercialized thermal-enhanced glass, regulated under ASTM C 1048 is

3,500~7,500 (PSI).

[Figure 6] thermal enhancement structural example and thermal enhancement mechanism

.: Weblog Themes By Pichak :.