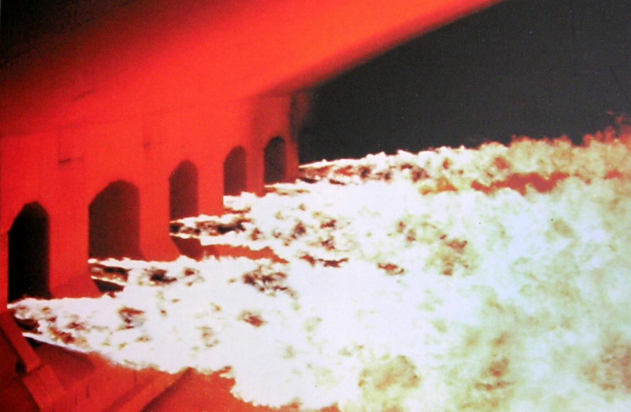

برچسبها: فضاهاي تحت تاثير شعله و حرارت در كوره هاي ذوب شيشه

قبل از سال ۱۹۱۰ برای جلوگیری از صدماتی که میتوانست در یک تصادف به وقوع بپیوندد در هیچ خودرویی شیشه جلو به کار نمیرفت. بین سالهای ۱۹۱۰ و ۱۹۴۰ فقط از شیشههای چند لایه در جلوی خودرو استفاده میشد که در تصادف، این شیشهها به جلوی خودرو میافتاد…

در پایان سال ۱۹۴۰ اولین شیشه جلو از جنس شیشه فشرده تولید شد. در یک تصادف این شیشهها به هزاران تکه خرد میشد. به همین دلیل امروزه این نوع شیشه فقط در پنجرههای کناری خودرو مورد استفاده قرار میگیرد. سرانجام شیشههای جلوی ورقهورقه که از لایههای یک در میان از شیشه و پلیکربنات ساخته شده بود تولید شد. این شیشهها ایمن بودند و در ساخت آنها از دو صفحه شیشهای با یک لایه میانی از جنس پلیبوتیرال وینیل که در مقابل پارگی مقاوم و در عین حال انعطافپذیر است استفاده شده است. در یک تصادف، لایه میانی، تکههای شیشه را در جای خودش نگه میدارد و سبب میشود شیشه جلو ثابت بماند و در نتیجه دید راننده حفظ شود. از آنجایی که این شیشه خیلی سختتر است بستن کمربندهای ایمنی لازم و ضروری است.

![]() قبل از ژانویه ۱۹۸۳، استفاده از شیشههای جلوی ورقه ورقه

قبل از ژانویه ۱۹۸۳، استفاده از شیشههای جلوی ورقه ورقه

به دلیل ایمنی، اجباری شد. بنابراین باید استانداردهایی در شیشهها رعایت و مورد تایید قرار می گرفتند. در حال حاضر برای بررسی میزان دید باقیمانده بعد از شکستن شیشه جلو، مقاومت در برابر برخورد سر راننده و سرنشینان خودرو، مقاومت در برابر تغییرات محیط شامل درجه حرارت، رطوبت و همچنین مواد شیمیایی و پاککننده، بازدهی نوری، میزان عبور نور و تغییر شکل یا انعکاس اشیاء هنگامی که از پشت شیشه جلو دیده میشوند، آزمایشهای استانداردی روی شیشههای جلو انجام میشود. توجه داشته باشید که اگر شیشه جلو در وضعیت نامناسبی قرار داشته باشد باعث مردود شدن خودروی شما در معاینه فنی خودرو خواهد شد.

چهار نوع از شکستگیهای متداول شیشه خودرو شامل شکستگی ستارهای، موجی، نیمموجی و موجی و ستارهای است. توصیه میشود که اگر شکستگیها در محدوده دید راننده باشد، قطری بیش از ۱۵ میلیمتر داشته باشد، یا اگر بیش از ۲ شکستگی وجود داشته باشد، شیشه جلوی خودرویتان را تعویض کنید. این کار باید توسط افراد ماهر انجام شود.

بازسازی شیشه جلو در واقع یک صرفهجویی برای شما و شرکت بیمهکننده شماست چرا که هزینه بازسازی کمتر از هزینه تعویض شیشه جلو است.

روش بازسازی ساده، سریع و موثر است. در این روش با استفاده از یک ابزار مخصوص یک رزین شیمیایی به داخل شکستگی تزریق میشود. سپس این رزین با استفاده از یک لامپ ماورای بنفش سفت شده و در نهایت منطقه شکستگی با استفاده از یک چسب مخصوص پرداخت میشود.

بعد از عمل بازسازی، چیزی که باقی میماند اثری کاملا آشکار از شکستگی است. بعد از یک بار بازسازی، شیشه جلو ولی مانند یک شیشه نو استحکام دارد. این عملیات یک ساعت طول میکشد.

![]() آنچه باید درباره شیشه خودرو بدانید

آنچه باید درباره شیشه خودرو بدانید

گفتگو با مهندس غلامرضا حبیبی، رئیس مهندسی ساخت شرکت سایپا دیزل

آیا میدانید یک درصد قیمت خودرو، قیمت شیشههای آن است؟ شیشه در صنعت خودروسازی از اهمیت ویژهای برخوردار است. درواقع صنعت شیشه به دلیل ظرافت و حساسیت آن یکی از صنایع خاص کشور است؛ چرا که ذات این صنعت اهمیت کیفیت و ایمنی را در بر می گیرد. برای آشنایی با انواع شیشه خودرو و تفاوت آنها با هم گفتگویی داشتهایم با مهندس غلامرضا حبیبی، رئیس مهندسی ساخت شرکت سایپا دیزل.

![]() آقای مهندس! تکنولوژی شیشه جلویی خودرو چه تفاوتهایی با شیشههای کنار و عقبی دارد؟

آقای مهندس! تکنولوژی شیشه جلویی خودرو چه تفاوتهایی با شیشههای کنار و عقبی دارد؟

شیشه جلوی خودروهای امروزی از نوع شیشههای لامینیت است. در این شیشهها یک فیلم پلاستیکی به نام P.V.B وجود دارد که به وسیله دو لایه شیشه در طرفین احاطه شده است اما شیشههای جانبی و عقب که معمولا با نام (Toughened) شناخته میشوند، پس از شکلدهی و برشکاریهای لازم تا دمای ۷۰۰ – ۶۰۰ درجه سانتیگراد گرم و سپس به سرعت سرد میشوند. این عمل موجب استحکام سطحی شیشه میشود.

![]() این شیشهها از نظر ایمنی چه تفاوتهایی با هم دارند؟

این شیشهها از نظر ایمنی چه تفاوتهایی با هم دارند؟

در شیشههای جلو لایه P.V.B هنگام وارد شدن یک نیروی خارجی، خرده شیشهها را در جای خود نگه میدارد و از پراکنده شدن آنها و ایجاد جراحت برای سرنشینان خودرو یا پرتاب شدن سرنشینان به خارج جلوگیری میکند. از خواص دیگر آن میتوان به کاهش انتقال صدا با فرکانس بالا، جلوگیری از ورود اشعه فرابنفش تا ۹۵ درصد و قابلیت ترمیم هنگام ترکخوردگی، اشاره کرد. شیشههای جانبی و عقب نیز با توجه به استحکام ایجاد شده در آنها، هنگام شکستن به ذرات کوچک و بدون لبههای تیز و برنده تبدیل میشوند که

به سرنشینان آسیب نمیزند. لازم به توضیح است در شیشههای عقبی نیز گاهی از لایه P.V.B برای افزایش ایمنی استفاده میشود.

![]() خط های مشکی ای که روی شیشههای عقب دیده میشوند چیستند و به چه منظور تعبیه شدهاند؟

خط های مشکی ای که روی شیشههای عقب دیده میشوند چیستند و به چه منظور تعبیه شدهاند؟

خط های شیشه های عقب، نقش گرمکن دارند و از یخزدگی شیشه جلوگیری میکنند. همچنین موجب از بین بردن آب و تمیزشوندگی بهتر و رفع شبنم و گردوغبار میشوند.

![]() قسمت بالایی بعضی از شیشهها رنگی شدهاند. این رنگ به چه منظور در شیشه بهکار رفته است؟ آیا برای چشم رانندهها آسیبزا نیست؟ آیا مشکلی در دید شب راننده ایجاد نمیکند؟

قسمت بالایی بعضی از شیشهها رنگی شدهاند. این رنگ به چه منظور در شیشه بهکار رفته است؟ آیا برای چشم رانندهها آسیبزا نیست؟ آیا مشکلی در دید شب راننده ایجاد نمیکند؟

برای جلوگیری از تابش نور خورشید به صورت و چشمهای راننده و پیشگیری از تابش نورهای خیرهکننده، قسمت بالایی P.V.B شیشههای جلوی خودرو را رنگی میکنند. این کار نه تنها باعث آسیبرساندن به چشمهای راننده نمیشود بلکه به پیشگیری از آسیب کمک میکند. رنگ کردن قسمت بالایی شیشه جلو به هیچوجه مشکلی در دید راننده هنگام رانندگی در شب ایجاد نمیکند.

![]() آیا از شیشههای رفلکس هم در خودرو استفاده میشود؟ مزیتشان چیست؟

آیا از شیشههای رفلکس هم در خودرو استفاده میشود؟ مزیتشان چیست؟

شیشههای رفلکس برای تمام اتومبیلها اعم از سواری عادی، رالی و تشریفات سیاسی قابل استفاده است. از مزایای آن افزایش جلوه و زیبایی خودرو، جلوگیری از ورود نورهای خیرهکننده خورشید در روز و نور خودروهای مقابل در شب است. این شیشهها در موارد خاص از دیده شدن داخل خودرو به دلایل امنیتی جلوگیری میکنند.

![]() گاهی برخی از رانندگان جوان اقدام به دودی کردن شیشههای خودرو میکنند. آیا این کار از نظر مهندسی خللی در شیشه ایجاد نمیکند؟ از نظر ایمنی این کار را تایید میکنید؟

گاهی برخی از رانندگان جوان اقدام به دودی کردن شیشههای خودرو میکنند. آیا این کار از نظر مهندسی خللی در شیشه ایجاد نمیکند؟ از نظر ایمنی این کار را تایید میکنید؟

اگر دودی کردن شیشه با پوششهای مدرن صورت گیرد، بلامانع است. معمولا در پوششهای مدرن به علت بهکارگیری گونههای جاذب اشعه فرابنفش در ساختار شیشهها، از ورود این اشعه مضر که به دلیل داشتن فرکانس بالا دارای انرژی زیادی است، جلوگیری میشود و قطعات داخلی خودرو از رنگپریدگی و ترکخوردگی مصون میمانند. اما از نظر ایمنی به دلیل کاهش دید راننده نسبت به طرفین و همچنین کاهش قدرت تصمیمگیری در موارد خاص انجام این کار مورد تایید نیست و توصیه نمیشود.

![]() هنگام تعویض و خرید شیشههای خودرو به چه نکاتی باید توجه کرد؟

هنگام تعویض و خرید شیشههای خودرو به چه نکاتی باید توجه کرد؟

هنگام خرید شیشه، ضمن در نظر گرفتن شکل و ابعاد هندسی باید ضریب ایمنی و سلامت شیشه (توجه به نشان استاندارد) را رعایت و دقت کرد شیشه دارای دانههای مزاحم دید (حباب)، برآمدگی و خطوط روی سطوح داخلی و خارجی نباشد.

ادامه مطلب

شیشه و بلور تخیّل را به بازی واداشته گویی ضمیر انسان را از جنس خود می سازد تا نور اشراق را عبور داده و تبلور الهات گوناگون را در طیفی رنگین به عرصۀ ظهور بکشاند.

ایرانیان 3000 سال است که با شیشه آشنایی داشته، آن را با دم و دستهای خود می سازند و در جای جای زندگیشان بکار می گیرند و بخشی از آداب و رسوم، باورها و فرهنگشان با آن عجین می باشد.

شیشه دو گونه ساخته می شد: یکی از گداز درّ کوهی (کریستال سنگ) و قلیا، دیگر از گداز ریگ صربیّه (سیلیس) و قلیا.

درّ کوهی یا کریستال سنگ همان کوارتز سفید است که معادن آن در ایران نیز می باشد و شاخه های آن در معدن مانند گیاه رشد می کند و به سرعت می گسترد. چنانکه بیرونی در صیدنه آورده است : در قریۀ قهروت کاشان گیاهی است که بر زمین می گسترد و سپس متحجّر و شفّاف و مانند آبگینه سفید می شود، امّا شکل آن مانند گیاهان است.

مصریان باستان حدود 3600 سال پیش این نوع شیشه را به دست می آوردند. آنان در این صنعت پیشرفتهای زیادی کرده و شیشه گران بی نظیری بودند. امّا شیشۀ آنان نور را از خود عبور می داد و بدلیل وجود ناخالصیها رنگی بود.

مهد شیشۀ شفّاف بین النّهرین است. در روزگاران باستان بین النّهرین در توسعۀ لعاب سفالسازی سرآمد دیگر کشورها بوده است. با در نظر گرفتن این که ترکیبات لعاب و شیشه یکی است عجیب نیست که صنعت شیشه سازی در بابل، سومر و آشور پیشرفت کرده است. باستانشناسان ثابت کرده اند که شیشۀ واقعی که از سیلیس بدست می آید در هزارۀ سوّم پیش از مسیح در سومر وجود داشته و پس از هزار سال به مصر وارد شده است. وجود لوحه هایی دربارۀ صنعت شیشه سازی از سال 625 پیش از میلاد دلیل محکمی بر وجود و غنای این صنعت در همسایگی ایران می باشد.

بلینوس فینیقیان را مخترع آبگینه دانسته است. کهنترین شیشۀ شفّافی که تاکنون به دست آمده ظرفی است زرد رنگ که صورت شیر و نام و القاب پادشاه آشور «سرحون» عمیقاً بر آن حفر شده است. این ظرف متعلّق به 719 ق. م. و اکنون در موزۀ انگلستان محفوظ است. برخی بر آن شده اند که آبگینه را عبریان قدیم به کار می برده اند. به دلیل این که در سفر ایّوب از تورات (ترجمۀ عربی) سخن دربارۀ حکمت چنین آمده: « لا یعادلها الذّهب و لا الزّجاج» (سفر ایّوب 17،28). امّا این استدلال خالی از اشکال نیست، زیرا نخستین کسی که تورات را از عبری به عربی بکار برده یعنی «کشیش ایرونیموس» لفظ زجاج را به کار برده و معلوم نیست که مترجم مزبور لفظ زجاج را بجای چه کلمه ای گذارده و کلمۀ اصلی به چه معنی بوده. شاید کلمۀ اصلی تنها بر یک گوهر درخشان دلالت داشته نه خصوص آبگینه. مؤیّد این سخن آنست که دیگر مترجمان تورات به جای زجاج الماس، سنگ یمنی یا بلور و مانند آن به کار برده اند.

قدیمی ترین شواهد شیشه در ایران: بیرونی در الجماهر آورده است پارسیان آغاز ساختن شیشه را در ایّّام فریدون می دانند.

قدیمی ترین شیشه در ایران متعلّق به هزارۀ دوم پیش از میلاد است. نمونه هایی از هزارۀ دوم تا مقارن میلاد مسیح شامل عطردانها، النگوها، تندیسها و کاسه ها و تنگهای متعدّد بدست آمده است.

ظرف شیشه ای به رنگ زرد صدفی با زینتی شبیه به خطوط شکستۀ موج دار (مکشوف در یکی از گورستانهای لرستان)، یک گردنبند شیشه ای متعلّق به 2250 سال پیش از میلاد که دارای دانه های آبی رنگ است (متعلّق به ناحیۀ شمال غربی ایران)، قطعات شیشه ای مایل به سبزی که درکاوشهای باستانشناسی در لرستان، شوش و حسنلو بدست آمده است و همچنین دیگر قطعه ها که نمونه های اندکی از آنها در موزۀ آبگینه و سفالینۀ ایران هم موجود است، نشانگر قدمت این صنعت اصیل و این هنر ارزنده در ایران است.

از تمدّن مارلیک مهره های شیشه ای که عمر آنها به 3400 سال پیش میرسد پیدا شده است. همچنین ظروف شیشه ای مایل به شیری در کاوشهای لرستان بدست آمده است.

از خوزستان یعنی ناحیۀ ایلام مدارکی از شیشه سازی در دست است که نشان می دهد این صنعت در سدۀ سیزدهم پیش از مسیح در آنجا وجود داشته است. گریشمن بطریهای زیادی را از حفّاری معبد چغازنبیل بدست آورده است و همچنین تعداد زیادی لوله های شیشه ای که قطر خارجی آنها 25/1 سانتیمتر و قطر داخلی آنها 6/0 سانتیمتر و درازی آنها 75 سانتیمتر بوده مکشوف شده. این شیشه ها از حلقه های شیشه ای مات و سفید ساخته شده و به نظر می رسد که در شبکه های پنجره از آنها استفاده می شده است.

شیشه در زمان هخامنشیان: اززمان هخامنشیان شواهد کمی دالّ بر استفادۀ کلّی از شیشه در دست است. در میان گنجینه های تخت جمشید فقط چند ظرف شیشه ای هست که با شیوۀ دمش در قالب تهیّه و بعضی از آنها دارای آرایه های شفّافی است که با چرخ رنگ شده است. امّا یکی از سفرای بارگاه هخامنشی می نویسد که ایرانیان شراب را در پیاله های شیشه ای می نوشیده اند. کاوشهای باستانشناسی مارلیک حسنلو (شوش) رواج شیشه گری در عهد هخامنشی را به اثبات می رساند. البتّه آثار شیشه ای کهن نشان می دهد که تا سدۀ دوم پیش از میلاد از شیشه بیشتر بحالت توده ای استفاده می کردند نه بعنوان ظرف. در آن دوره مهره های شیشه ای ایران در سراسر جهان قدیم معروف بوده که ظاهراً به رنگ سیاه و سفید بوده است.

شیشه در زمان پارتها و ساسانیان: با کشف اشیاء شیشه ای زمان پارتها و ساسانیان می توان گفت صنعت شیشه سازی در ایران رواج کامل داشته و از دو روش ساخت «دمیدن در قالب» و «دمیدن آزاد» استفاده می شده است. ظرفهای معمولی با دمیدن درست می شده و روشن و بی نقش و نگار بوده است. شیشه های با ارزشتر را نخست دمیده و به شکل قالب ساده در آورده سپس با نیهای بلند و راست قالب می گرفته اند و اغلب در حالی که شیشۀ مذاب و نرم روی نی بود، شیشه ساز آن را به سرعت چرخانده و بدین ترتیب خطوط مارپیچ روی آن درست می کرد. هنرمندان ساسانی در تراش دادن شیشه مهارت مخصوصی داشته اند. شیشۀ ساسانی در چین ارج بسیار داشته و به ویژه شیشۀ لاجوردی را گرانبها می شمردند. جامهای پایه دار با نقش حلقه های برجسته از دورۀ اشکانیان و ساسانیان بجای مانده است. به نظر می رسد که شیشه سازان مانند دیگر پیشه وران سبک شیشه سازی خود را تا دورۀ اولیۀ اسلام حفظ کردند.

شیشه در صدر اسلام: با ظهور اسلام اکثر شیشه و بلور سازان ایرانی به دمشق و حلب کوچ کردند. هر چند که از شیشه گری دورۀ اسلامی آگاهی چندانی در دست نیست، ولی شواهد و نیز نمونه هایی که از نقاط مختلف مانند شوش، ری، ساوه و نیشابور به دست آمده نشان می دهد در دورۀ مذکور ظروف گوناگون شیشه ای مانند بطری، قوری، عطردان، گلدان و فنجان ساخته می شده است. این ظروف تحت تأثیر طرحهای قبل از اسلام می باشد. تزئینات در اوایل دورۀ اسلامی به شیوۀ آشوری و عبارت از تزئین اشیاء با نخ ، حلقه و گلوله های شیشه ای رنگارنگ است. رفته رفته علاوه بر تغییر کلّی فرم شیشه ، نقّاشی و خطّاطی بر روی شیشه با رنگهای کوره ای و لعاب رنگی متداول شد. و نوعی شیشه که اصطلاحاً مینائی نامیده می شود به منصۀ ظهور رسید.

شیشه در زمان سلجوقیان: قرنهای پنجم تا هفتم قمری را بایستی اوج صنعت شیشه گری در ایران بحساب آورد. زیرا در دوران مذکور صنعتگران به شیشه های جدیدی روی آوردند و استفاده از قالبهای گوناگون با نقوش برجسته و فرو رفته را رواج داده حکّ و تراش روی شیشه را نیز به خدمت گرفتند. در همین دوران است که نقّاشیهای گوناگون از قبیل گلهای تزئینی، شکل جانوران و استفاده از اشعار و آیات قرآن با رنگهای متنوّع به عنوان عامل مکمّل وارد شیشه گری دستی ایران می شود.

در دورۀ سلجوقی و تا زمان هجوم مغول افزارها و ظروف بسیار زیبای شیشه ای از کوره های شیشه گری گرگان و شهرهای مختلف ایران بیرون می آمد که به نازکی کاغذ و گاه مینایی و گاه کنده کاری و تراش شده است. فراورده های شیشه ای دوران سلجوقی بیشتر شامل ظروف کوچک و بزرگ، عطردانهای بسیار ظریف، جامها و گلدانهایی با فرمها و اندازه های متنوّع و اشیاء تزئینی کوچک به شکل حیوانات و ... است.

شیشه در دورۀ مغول: پس از استیلای مغول ، پیشه و صنعت شیشه در ایران رو به افول گذاشت و در عوض سفالگری و کاشیکاری رونق یافت.

شیشه در دورۀ تیموری: در دورۀ تیمور رواج شیشه گری قابل توجّه است. شیشه گرانی از مصر و سوریه به ایران آمدند و مشابه شیشه های ایرانی به مصر و سوریه رفت. در این دوره دو شهر سمرقند و شیراز از مراکز عمدۀ شیشه سازی در ایران بودند. از این زمان تا دوران شاه عبّاس این هنر روی به انحطاط نهاد.

شیشه در عصر صفوی: بین سالهای 1664 و 1681 میلادی که شاردن به ایران مسافرت کرده ، چندان تحت تأثیر مهارت شیشه سازان و استادان ایرانی قرار نگرفته است. وی پس از تعریف و تحسین از سایر هنرها و پیشه ها در مورد شیشه چنین می نویسد: «شیشه صنعتی است که ایرانیان از آن اطّلاعی ندارند. در سراسر ایران کارگاههای شیشه سازی هست ولی بیشتر شیشه ها پر از لکّه و رنگشان خاکستری است. شیشه سازی شیراز از همه زیباتر است و شیشه سازی اصفهان از همه بدتر، زیرا خورده شیشه ها را دوباره آب می کنند، در صورتیکه شیشه گر شیرازی شیشۀ نو می سازد.»

البتّه با روی کار آمدن سلسلۀ صفوی توجّه خاصّی به این رشته شد و کارگاههای شیشه گری متعدّدی در اصفهان و شیراز ساخته شده و هنرمندان تحت تعلیم تعدادی از بلورسازان ونیزی قرار گرفتند. شاه عبّاس بزرگ کوشش کرد که صنعت شیشه سازی را به وسیلۀ هنرمندان ونیزی بار دیگر احیاء کند، ولی شیشه گران در سده های بعد فقط شیشۀ معمولی مورد نیاز خود را تهیّه می کردند. نمونه های متعدّدی از ظروف شیشه ای دورۀ صفوی که در اصفهان، شیراز، گرگان و جاهای دیگر ساخته شده است در موزه ها و دیگر مراکز هنری در ایران و سایر ممالک جهان موجود است.

در زمان شاه عبّاس با ساختن چراغهای مساجد و بطریها این هنر دوباره زنده شد. شاه عبّاس شیشه گران ونیزی را برای احیاءاین صنعت به ایران آورد. در نتیجه شیشه گری در دورۀ صفوی رونق دوباره یافت و کارگاه های مختلف شیشه سازی در شهرهای مختلف ایران از جمله اصفهان، شیراز و کاشان دایر شد. در این کارگاه ها گاه شیشه را با دمیدن به درون قالب می ساختند و گاه شیشه را می تراشیدند تا به شکل جواهر درآید و یا نقوشی روی آن می کندند، و گاهی نیز شیشه را با نقوش درخشان مینائی و طلایی می کردند. در این دوره کارگاه های شیشه سازی در شهرهای مختلف ایران از جمله اصفهان، شیراز و کاشان دایر شد.

شیشه در سلسله های پس از صفوی: در فاصلۀ بین سلطنت سلسلۀ صفویه و قاجاریه هنر و صنعت شیشه گری در ایران از لحاظ سیر تکاملی پیشرفتی نداشته است و تا اواخر سلسلۀ قاجاریه و بعد از آن به تدریج ضعیفتر شده است. با ورود شیشه به قیمت ارزانتر و مرغوبتر به بازار ایران، کم کم این صنعت رو به انحطاط نهاد.

شیشه در زمان حاضر: در حال حاضر مهمترین مرکز ساخت شیشۀ دست ساز تهران است و حدود 35 کارگاه تنها برای تولید شیشۀ دست ساز و حدود 30 کارگاه شیشۀ قالبی ساز و دست ساز و در مجموع حدود 65 کارگاه شیشه گری در شهر تهران به کار تولید انواع و اقسام محصولات شیشه ای می پردازند.

پیشینۀ شیشه در ادبیات منظوم: از دورۀ سلجوقی که صنعت شیشه گری مورد توجه قرار گرفت شاعران نیز واژه های مربوط به این صنعت را بکار گرفتند و بدین وسیله معانی نغزی را تراشیدند. پیش از آن با این که این صنعت شناخته شده بود امّا چندان ملکۀ ذهن شاعران نبود ، چنانکه در دیوان رودکی پدر شعر فارسی هیچیک از اصطلاحات مربوط به شیشه گری به چشم نمی خورد و فردوسی نیز تنها دریک بیت از خود واژۀ شیشه استفاده کرده است:

چنین تا سپیده ز یاقوت زرد بزد شیشه بر شیشۀ لاژورد

شعرای عهد سلجوقی از قبیل خیّام، ناصر خسرو، حسن غزنوی، سنایی غزنوی، نظامی گنجوی، قطران تبریزی، سوزنی سمرقندی و انوری ابیوردی این واژه ها را با تخیّل شاعرانه آمیخته و در حوزۀ شعر وارد کرده اند و متداولترین استفاده از این واژه ها و بویژه توجّه به کارگاه شیشه گری را در شعر مولوی می بینیم.

در قرن هشتم که تیمور قدرت گرفت مراکز شیشه گری پررونقی در شیراز و سمرقند احداث شد. برای همین انعکاس خوش شیشه و مترادفاتش در شعر حافظ نیز نظرگیر است.

واژه ها و اصطلاحات مربوط به شیشه گری در اشعار حافظ:

خود واژۀ شیشه در 6 بیت از اشعار حافظ بکار رفته است. دراین بیت به هر دو مفهوم جام شراب و قارورۀ بیمار آمده است:

آنکه مدام شیشه ام از پی عیش داده است شیشه ام از چه می برد پیش طبیب این زمان

حکیم سنایی قرابه را که نوعی ظرف شیشه ای است در بیتی تسخر زننده در این معنی بکار برده است:

تیز سیصد قرابه در ریشش با چنین عشق و با چنین پیمان

لطافت بیت حافظ بیشتر به این خاطر است که شیشه را مانند خود یار همدم احوال خوشی و ناخوشی می داند. هم آلت حبیب است و هم ابزار طبیب.

در این بیت اصطلاح شیشه بازی بکار رفته است:

شیشه بازی سرشکم نگری از چپ و راست گر بر این منظر بینش نفسی بنشینی

منظور از شیشه بازی در این بیت فنّی است از رقّاصی که رقّاصان شیشۀ پر از آب و گلاب بر سر گذارند و رقص بنیاد کنند و با وصف حرکات رقص شیشه از سر نمی افتد و اگر بیجا شود به حرکات اصول بر گردن و بازو بگیرند و نگاه دارند.

مولوی اصطلاح قرابه باز را در مورد کسی که این فن را می داند در دو بیت بکار برده است:

قرّابه باز دانا هشدار آبگینه تا در میان نیفتد سودای کبر و کینه

عشق قرابه باز و من در کف او چو شیشه ای شیشه شکست زیر پا، پای کسی خلید؟ نی

حافظ یار را به تماشای شیشه بازی استادانۀ خود در نگهداری قطرات اشکش با کمک گونه ها دعوت می نماید.

البتّه شیشه بازی به معنی قسمی سینمای قدیمی نیز هست که بازی نور بوده و اصل سینمای امروزین است و نیز در اصطلاح به معنی حقّه بازی است. چنان که در این سه بیت نظامی:

فغان زین چرخ کز نیرنگسازی گهی شیشه کند گه شیشه بازی

بر آن شیشه دلان از ترکتازی فلک را پیشه گشته شیشه بازی

برون آمد ز پرده سحرسازی شش اندازی بجای شیشه بازی

در این ابیات شیشه در معنی ظرف شیشه ای مخصوص می و گلاب بکار رفته است:

بفشان عرق ز چهره و اطراف باغ را چون شیشه های دیدۀ ما پر گلاب کن

با شاهد شوخ سنگ و با بربط و نی کنجی و فراغتی و یک شیشۀ می

مفروش به باغ ارم و نخوت شدّاد یک شیشه می و شوخ لبی و لب کشتی

که ای صوفی شراب آنگه شود صاف که در شیشه برآرد اربعینی

آبگینه در لغت به معنی شیشه و در اصطلاح آئینه است. یا کوچ شیشه سازان ایرانی به دمشق و حلب که متعاقب ظهور اسلام صورت گرفت، آبگینۀ شامی معروف شد. در این بیت حافظ ترکیب آبگینۀ شامی را می بینیم:

بیا به شام غریبان و آب دیدۀ من بین به سان بادۀ صافی در آبگینۀ شامی

دهخدا آورده است: آبگینۀ حلبی ظاهراً آینۀ فلزی بوده است که در حلب می ساخته اند. چنانکه امروز هم حلبی به معنی فلز تنک و برّاقی است که از آن سماور و جز آن سازند. آنندراج معانی دیگری نیز برای آبگینۀ شامی آورده است: آبگینۀ مخروط، بلور تراشیده.

در بیت حافظ چون بایستی بادۀ صافی در آبگینۀ شامی دیده شود معانی اخیر با آن جور بوده و ظاهراً منظور ظرفی از جنس آبگینه است که مانند سرشک مخروطی و صیقلی است.

سوزنی سمرقندی نیز ترکیب آبگینۀ شامی را به معنی نوعی شیشه بکار برده است:

هیبت و سهم تو بشکند دل اعدات چونان کز آهن آبگینۀ شامی

زجاج واژه ایست که اعراب برای شیشه بکار می برند و خود معرّب لغت سریانی زغزوغتا باشد. به هندی آن را کاج، به رومی بالت یا به گفتۀ بیرونی به رومی ایوی لوسیس و در تداول عامّۀ مصر آن را قزاز گویند.

لفظ زجاج هم از زمان سلجوقی وارد شعر شده و شاعرانی چون انوری ابیوردی، اوحدی مراغه ای، سلمان ساوجی، سنایی غزنوی، سیف فرغانی و مولوی از قرن پنجم تا هفتم که اوج صنعت شیشه گری بوده آن را بکار برده اند. مثال از انوری ابیوردی:

لطف تو از قهر تو پیدا چو آب اندر زجاج عفو تو در خشم تو پنهان چو مغز اندر عظام

حافظ در سه بیت و در هر سه با ظرافت و استادی بسیار لفظ زجاج را بکار برده است. در دو بیت زجاج را در مقابل سنگ گذاشته است. در این بیت دل خود را به زجاج ودل معشوق را به سنگ تشبیه کرده:

چرا همی شکنی جان من ز سنگدلی دل ضعیف که باشد به نازکی چو زجاج

در این بیت توبه را به سنگ تشبیه کرده و عجب دانسته که جام زجاجی آنرا می شکند:

اساس توبه که در محکمی چو سنگ نمود ببین که جام زجاجی چه طرفه اش بشکست

و در این بیت به زجاجیۀ چشم تلمیح دارد:

جمال دختر رز نور چشم ماست مگر که در نقاب زجاجی و پردۀ عنبی است

مینا نیز آبگینه و شیشه و بویژه آبگینۀ الوان است که در مرصّع کاریها بکار برند. شیشه ریزۀ الوان شبیه به یاقوت و زمرّد و دیگر جواهر که در تابدانهای حمّام و غیره تعبیه کنند و آن را گلجام خوانند بخصوص مینای سبز چون شبیه به جواهر است قرب بیشتری دارد. نوع دیگر مینا لعابی است از جنس شیشه و چینی کبود رنگ که بر فلز و جز آن مالیده بر آن نقش و نگار کنند و آن را میناکاری گویند. مادۀ اوّلیّه و اصلی مینا معمولاً سیلیس است که با کربنات دوپتاسیم مخلوط می شودکه برای زودتر ذوب شدن یک مادۀ کمک ذوب ببه آن اضافه می کنند که این مادۀ کمک ذوب معمولاً بورق (تنکار) است. معمولاً برای رنگ آبی اکسید کبالت و برای رنگ سبز اکسید قلع و برای رنگهای دیگر موادّرنگین دیگر(از قبیل سرنج و مردار سنگ) می افزایند. پس از ظهور اسلام نقّاشی و خطّاطی بر روی شیشه با رنگهای کوره ای و لعاب رنگی متداول شد و نوعی شیشه که اصطلاحاً مینائی نامیده می شود به منصۀ ظهور رسید.

مینا در این معنی قبل از دورۀ سلجوقی وارد شعر فارسی شده و توسّط شاعرانی چون فرّخی سیستانی بکار رفته و در این رباعی منسوب به ابو سعید ابوالخیر نیز آمده است:

زان پیش که طاق چرخ اعلا زده اند وین بارگه سپهر مینا زده اند

ما در عدم آباد ازل خوش خفته بی ما رقم عشق تو بر ما زده اند

مینا در 6 بیت از اشعار حافظ بکار رفته است. در 4 بیت کنایه از آسمان:

پیش از این کین سقف سبز و طاق مینا برکشند منظر چشم مرا ابروی جانان طاق بود

جرعۀ جام برین تخت روان افشانم غلغل چنگ درین گنبد مینا فکنم

گفتم این جام جهانبین به تو کی داد حکیم گفت آن روز که این گنبد مینا می کرد

همیشه باد جهانش به کام وز سر صدق کمر به بندگیش بسته چرخ مینائی

در یک بیت از جام مینائی می یاد کرده است:

جام مینائی می سدّ ره تنگدلیست منه از دست که سیل غمت از جا ببرد

و در بیت دیگر به هر دو مصداق بکار برده است:

زین دایرۀ مینا خونین جگرم می ده تا حلّ کنم این مشکل در ساغر مینائی

صراحی: دهخدا آن را چنین معرّفی می کند: قسمی از ظروف شیشه یا بلور باشد با شکمی نه بزرگ و نه کوچک و گلوگاهی تنگ و دراز که در آن شراب یا مسکری دیگر کنند و در مجلس آرند و از آن در پیاله و جام و قدح ریزند. ابن درید گوید این لغت عربی نیست و به عربی آن را صراحیــة گویند. آنندراج گوید منسوب به سراه است که به هندی شراب را گویند. حافظ در 15 بیت لغت صراحی را بکار برده است. در سه بیت صدایی که هنگام ریختن شراب از گلوگاه صراحی برمی خیزد را به خنده، گریه و نعره تشبیه کرده است:

آن دم که به یک خنده دهم جان چو صراحی مستان تو خواهم که گزارند نمازم

در این بیت شراب به جان صراحی تشبیه شده که از حلقوم او خارج می شود.

بدانسان سوخت چون شمعم که بر من صراحی گریه و بربط فغان کرد

یارب چه غمزه کرد صراحی که خون خم با نعره های قلقلش اندر گلو ببست

قابل توجّه است که دراغلب نسخه های معتبر دیوان حافظ از قبیل غنی- قزوینی ، خرّمشاهی، جلالی نائینی و نورانی وصال، همایونفرّخ، خوانساری قلقل ناشی از ریختن شراب با «ق» کتابت شده است و غلغل چنگ و جرس با «غ». در برخی نسخ دیگر همه گونه غلغل با «غ». دهخدا چنین آورده است ذیل قلقل: آواز ریختن شراب از شیشۀ صراحی، ذیل غلغل: شوریدن بلبلان و مرغان را گویند در حالت مستی. نام آواز بلبلان چون بسیار باشند. آواز مرغان بسیار/ حکایت صوت جوشیدن آب و شراب و جز آن. آواز جوشیدن دیگ. صوت غلیان. آواز آب چون به کوزه درون شود، بانگ کوزه در آب. صوت آب در کوزه و صراحی و جز آن. بقبقة. بانگ شراب چون از غنینه فرو کنند. بانگ قلیان/ صدا و آواز بسیار از یکجا که معلوم نشود چه می گویند (برهان قاطع). شور و غوغا. فریاد و هیاهوی بسیار. با لفظ زدن و افکندن و انداختن و افتادن استعمال می شود(آنندراج). داد و فریاد. همهمه و غوغا. خلالوش. خراروش. از آواز کوزه گاه پر شدن گرفته اند (فرهنگ اسدی). آواز. آواز سخت. آواز سپاه بسیار یا جماعت بسیار و دو مثال از حافظ آورده است:

کاروان رفت و تو در خواب و بیابان در پیش وه که بس بی خبر از غلغل چندین جرسی

مانعش غلغل چنگ است و شکر خواب صبوح ور نه گر بشنود آه سحرم باز آید

در سه بیت شراب به خون صراحی تشبیه شده:

در آستین مرقّع پیاله پنهان کن که همچو چشم صراحی زمانه خونریز است

بیا وز غبن این سالوسیان بین صراحی خون دل و بربط خروشان

در این خونفشان عرصۀ رستخیز تو خون صراحیّ و ساغر بریز

در سه بیت صراحی و کتاب را با هم خواسته:

در این زمانه رفیقی که خالی از خلل است صراحی می ناب و سفینۀ غزل است

جز صراحی و کتابم نبود یار و ندیم تا حریفان دغا را به جهان کم بینم

خاطر به دست تفرقه دادن نه زیرکیست مجموعه ای بخواه و صراحی بیار هم

و در یک بیت زرق خود را از حمل کردن صراحی مانند دفتر برملا می سازد:

صراحی می کشم پنهان و مردم دفتر انگارند عجب گر آتش این زرق در دفتر نمی گیرد

در 4 بیت به صراحی و معشوق با هم اشاره می کند:

زلف آشفته و خوی کرده و خندان لب و مست پیرهن چاک و غزلخوان و صراحی در دست

صراحی ای و حریفی گرت به چنگ افتد به عقل نوش که ایّام فتنه انگیزاست

زیادتی مطلب کار بر خود آسان کن صراحی می لعل و بتی چو ماهت بس

یکی چو باده پرستان صراحی اندر دست یکی چو ساقی مستان به کف گرفته ایاغ

و در یک بیت حضور صراحی و جام را مانند نماز واجب دانسته است:

وقت عزیز رفت بیا تا قضا کنیم عمری که بی حضور صراحی و جام رفت

امّا قرابه که چند بیت شاهد حامل این واژه از سنایی و مولوی نیز قبلاً آورده ایم به نقل از ناظم الاطبّا آوند شیشۀ بزرگی که در آن شراب و جز آن ریزند.به بیان دیگر قرابه قسمی شیشۀ شکم فراخ بزرگتر از برنی باشد.

حافظ در سه بیت سه ترکیب از قرابه را بکار برده است. در این بیت قرابه کش به معنی ساقی:

در عهد پادشاه خطابخش جرم پوش حافظ قرابه کش شد و مفتی پیاله نوش

در این بیت قرابه پرهیز به معنی پرهیزنده از می:

صوفی پیاله پیما، حافظ قرابه پرهیز ای کوته آستینان تا کی درازدستی

صوفیان دلقهایی با آستین کوتاه می پوشیده اند، چون پارچه گران بوده است و البتّه برای تظاهر به فقر این جامه را اختیار می کردند.

در این بیت قرابه پرداز به معنی آنکس که جام می پیماید بکار رفته است:

چون غنچۀ گل قرابه پرداز شود نرگس به هوای می قدح ساز شود

علاوه بر اینها حافظ از دو اصطلاح خاصّ برای ظرفهای شراب استفاده می کند که پیش از وی در شعر سابقه ای نداشته و پس از او شاعران سبک هندی آنها را بکار می گیرند:

یکی کشتی باده که به معنی پیالۀ شرابخوری است که به صورت کشتی باشد (آنندراج). کشکول درویشان و قلندران که اغلب با خود دارند و شراب و جز آن بدان نوشند. حافظ در سه بیت به این ظرف اشاره کرده است:

بیا و کشتی ما در شط شراب انداز خروش و ولوله در جان شیخ و شاب انداز

مرا به کشتی باده درافکن ای ساقی که گفته اند نکوئی کن و در آب انداز

کشتی باده بیاور که مرا بی رخ دوست گشت هر گوشۀ چشم از غم دل دریایی

بط شراب: کنایه از صراحی شراب باشد که بصورت مرغابی ساخته باشند (برهان). یک نوع ظرف شراب که پهن است(شعوری ج 1). حافظ می گوید:

صفیر مرغ برآمد بط شراب کجاست؟ فغان فتاد به بلبل نقاب گل که کشید؟

درغایت مقال امید می رود که ازتذکّرعنایتی که حافظ به همۀ مسائل از جمله صنعت شیشه سازی داشته و پرواز خیال وی از پیش پا افتاده ترین مبانی تا عالیترین معانی برای خواننده حظّی فراهم نموده باشیم.

دکتر الهه معروضیMD

-گردوغبارهايي كه پنوموكونيوزهاي خوش خيم ايجاد مي كنند مثل:اكسيد آهن،تركيبات باريم،زيركونيوم،دي اكسيد تيتانيوم،و...(معمولاميزان سيليس آنهاكمتراز1%است)

2- گردوعبارهايي كه پنوموكونيوزهاي بد خيم ايجاد مي كنندمثل:

آزبست،كوارتز،سيليس،بريليوم،گردوغبارذغال،گرافيت،آلومينيوم

تالك و...

3- گردوغبارهاي بي اثرمثل:گچ و...(طبقه بندي خاصي ندارند- PNOC(Particulates not otherwise classified) اين نوع فاقد آزبست بوده وكمتراز1%سيليس دارند

4- گردوغبارهاي رشته اي مثل:پنبه،آزبست-نسبت طول به قطر آنها

1/3است

سيليس يا دي اكسيد سيليسيوم

انواع سيليس از نظروضعيت تشكيل

1-آزاد- Sio2مانند:كوارتز،گرافيت،سنگ چخماق،اوپال،خاك دياتومه(سيليس شيشه)

2-تركيبي(سيليكات) مانند:آزبست،تالك،كائولن،ميكا،انواع سيليكاتها

انواع سيليس از نظرساختمان مولكولي

1- متبلوريا بلوري ياغيرآمورف ــ تركيب اصلي شن وماسه

مانند : كوارتز(شن وماسه،صخره ها) كريستوباليت وتريديميت

(گدازه ها )

2- غير بلوري ياآمورف ــــ عامل ايجاد سيليكوزيس نمي باشد كه مي تواند تحت شرايط خاصي باتوجه به وجوددما،ذوب وسپس منجمد شده وبه نوع بلوري تبديل شود.مثل سيليس شيشه يا دياتوميت-

• سیلیس(آزاد و ترکیبی) خود به انواع رسوبی(آمورف یا بی شکل)و بلوری(کریستال یاغیرآمورف) تقسیم می شود که سیلیس بلوری(کریستال سیلیس) را می توان در کوارتز،کریستوبالیت و تریدیمیت یافت که کوارتز فراوانترین شکل آن بوده وشکل اصلی کریستال سیلیس است که معمولاً در شن و ماسه یافت می شود و کریستوبالیت و تریدیمیت در گدازه های زمین یافت میشوند.معمولاً در اثر حرارت800-1000درجه سانتیگراد تریدیمیت و در1000-1400درجه سانتیگرادکریستوبالیت تولید می شود. سیلیس رسوبی نیزدر موادی مثل اوپال یافت می شود .شکل معمول وتجاری سیلیس رسوبی یا آمورف به نام خاک دیاتومه ای نامیده می شود. البته در تحت شرایط خاص فشار و دما،سیلیس غیر بلوری می تواند به سیلیس بلوری تبدیل شود.

• از نظر اندازه،ذرات سیلیس پراکنده شده در هوا در اندازه های مختلف وجود دارد ولی اندازه ای که وارد ریه ها شده و می تواند در ایجاد بیماری نقش داشته باشد ذرات با قطر کمتر از 5 میکرون هستند البته ذرات کمتر از 5/0 میکرون توسط مکانیزم های تنفسی از قبیل عطسه و سرفه به خارج از ریه دفع می گردند اهمیت بررسی سیلیس به علت بیماریزایی آن برای ریه ها است که این بیماری به سیلکوزیس معروف است که در واقع علت عمده و اصلی ایجاد این بیماری سیلیس آزاد بلوری می باشد وبقیه انواع سیلیس نقش چندانی در ایجاد این بیماری ندارند و در واقع این نوع سیلیس به همین علت ،در دسته مواد سرطان زا قرار گرفته است.

كاربرد سيليس:

پك كننده ها،ساينده،پركننده دربتون،شيشه،پرداخت كاري،صيقل كاري،تغليظ كننده،كوزه گري،ذوب فلزات،سيمان و... ومعمولا دركارخانجات ومشاغلي مانند كاشي وسراميك ،چيني،ساختماني ،بتون،ريخته گري،معدن و... وجوددارد.

حدود مجاز سيليس

1-پودرسيليس(سيليكون)- mg/m³10درترانزيستورها،ديودها،نيمه هاديها،عامل كاهنده دما كاربرد دارد.

2-سيليس آمورف،خاك دياتومه قابل استنشاق mg/m³ 10،

قابل تنفس mg/m³ 3

3-سيليس رسوبي، mg/m³10

4- دمه سيليس، mg/m³2 پودرسفیدرنگ که درهنگام تولید عنصرسیلیسیم یاآلیاژهای آن تولیدمیشود

5- سيليس تركيبي (ذوب شدهfused-)، mg/m³1/.(ساخت لنزهاي دوربين وتقويت پلاستيكهاو...)

6- سيليس متبلور mg/m³5./.- کریستوبالیت mg/m³5./.-

كوارتز، mg/m³1/.تريديميت، mg/m³5./.

استانداردسازمانOSHAدرگردوغبارهای قابل تنفس

كوارتز mg/m³/(%Sio2+2)-10كه براي تريديميت وكريستو باليت 2/1 مقداربالا است.

بیماری سیلیکوزیس

• بیماری سیلیکوزیس به بیماری پارانشیم ریه حاصل از استنشاق ذرات فابل تنفس سیلیس متبلور گفته میشودکه غیر قابل برگشت و غیر قابل درمان بوده که در نهایت موجب ناتوانی فرد، اختلال در عملکرد ریه،کاهش ظرفیتهای ریوی،مستعد نمودن فرد به عفونت ریه،نارسائی بطن راست قلب ودر نهایت مرگ می شود.سیلیکوزیس،بطور کلی سه نوع تقسیم می شود:

• 1- سیلیکوزیس مزمن(کلاسیک) که در اثر مواجهه با گردغبار حاوی کمتر از 30% کوارتز ودر طی 20-45 سال ایجاد می شود

• 2- سیلیکوزیس تسریع شده (تحت حاد) که در اثر مواجهه با گردغبار حاوی 40-80% کوارتز در مدت 5-15 سال ایجاد می شود.

• 3- سیلیکوزیس حاد یا سیلیکوپروتئینوز که یکی از اشکال نادر سیلیکوز است که این بیماری در مدت 1-3 سال مواجهه شدید با گردغبارهای پر غلظت سیلیس (بیش از 80%) ایجاد می شود که این نوع سریعاً منجر به مرگ می شود.

بیماریزایی سیلیس

نقش اصلی بیماریزایی سیلیکوزراماکروفاژهابرعهده دارند.استنشاق ذرات سیلیس ونفوذ آنها به سطوح آلوئول ها سبب تجمع ماکروفاژها می شود.تخریب ماکروفاژها سبب رهاشدن سیلیس در سیتوپلاسم میشودآزادشدن آنزیمهای لیزوزومی باعث مرگ سلول میشود.ذرات سیلیس آزادشده بوسیله سایر ماکرو فاژهابلعیده شده وفرایندتخریب ماکروفاژها مجدداتکرار میشودوتکراراین فرایند درنهایت موجب آسیب بافت ریه میشود باتوجه به مطالب فوق هنوز مکانیزم دقیق فیبروزناشی از سیلیس دقیقا مشخص نشده است.

برچسبها: گردوغبارسيليس

به گزارش ايسنا، شناخت عوامل مرتبط با شغل از اين نظر اهميت دارد كه علاوه بر علاج فرد بيمار، باعث پيشگيري از بروز بيماري در ديگران نيز ميشود. به علت اختلافاتي كه در سوخت و ساز بدن و خصوصيات افراد مختلف وجود دارد، هر مادهاي ميتواند منجر به بروز بيماريهاي مختلفي شود. در عين حال هر بيماري ريوي، ممكن است با عوامل شغلي متعددي در ارتباط باشد.

شناخت عوامل در ارتباط با شغل به علت بروز پاسخهاي تاخيري كه پس از اتمام كار در منزل و يا سالها پس از مواجهه با عامل مربوطه، بروز ميكند، ممكن است مشكل باشد.

هر سال، مواد جديدي در محيطهاي كارعرضه ميشوند كه اين مواد ميتوانند انواع بيماريهاي تنفسي و در راس آنها آسم شغلي را ايجاد كنند. راههاي هوايي انسان (از سوراخهاي بيني تا كيسههاي هوايي) در مدت زمان 40 ساعت كار با 14000 ليتر هواي موجود در محيط كار تماس پيدا ميكنند و در صورتي كه فعاليت بدني نيز وجود داشته باشد، تهويه هوا و در نتيجه تماس با مواد مضر موجود در آن، بيشتر خواهد شد و اين مقدار به 12 برابر زمان استراحت نيز ميرسد.

هنگامي كه تهويه هوا سريعتر باشد، تنفس از راه بيني، به تنفسي مخلوط از راههاي بيني و دهان تبديل ميشود و باعث ميشود كه ميزان هواي بيشتري، نازوفارنكس را ميانبر بزند و بدينترتيب، نقش تصفيهكنندگي نازوفارنكس حذف شود. اين امر باعث ميشود كه مواجهه مجاري هوايي تحتاني با مواد استنشاقي افزايش يابد و منجر به صدمه بيشتري شود. در بين بيماريهاي ريوي وابسته به شغل، آسم شغلي شايعترين آنها محسوب ميشود كه ابعاد آن در قسمت اپيدميولوژي بيشتر مورد بحث قرار ميگيرد.

در مورد تاريخچه آسم شغلي بايد گفت اين بيماري از ديرباز شناخته شده است. در يك قطعه پاپيروس كه مربوط به حدود 400 سال پيش از ميلاد حضرت مسيح (ع) است، بروز نشانههاي تنفسي در كارگران نساجي توصيف شده است.

امروزه بيش از 300 تركيب موثر در ايجاد آسم شغلي، شناسايي شدهاند و با پيچيده شدن فناوري صنعتي و افزوده شدن تركيبات شيميايي جديد به محيط كار، اين فهرست در حال گسترش است.

اصول كلي درمان آسم شغلي

سنگ بناي درمان آسم شغلي، تشخيص سريع و به موقع و اجتناب از مواجهه كارگر با مواد محرك است. اين مسئله خصوصا در مورد آسمهاي شغلي ناشي از مواد حساسكننده، صادق است؛ چراكه مواجهه با مقدار كمي از مواد حساس كننده ميتواند باعث آسم مقاوم شود. كساني كه دچار آسم ناشي از مواد محرك يا آسم تشديد شده به وسيله كار هستند در صورت مهيا شدن شرايط مهندسي، ممكن است بتوانند به كار معمول خود ادامه دهند و بدين منظور بايد به آنها وسايل محافظت از سيستم تنفسي داده شود. كساني كه دچار آسم شغلي ميشوند بايد بر اساس پروتكلهاي منتشر شده تحت درمان طبي قرار گيرند. از آنجايي كه علت اصلي آسم، التهاب است، استروئيدها سنگ بناي درمان آنها هستند.

مطالعات دنيا نشان داده كه افراد داراي آسم به علت مواد حساس كننده و يا ناشي از مواد با وزن مولكولي كم يا زياد، در صورت عدم مواجهه و استفاده از استروئيد استنشاقي، بهبودي قابل توجهي پيدا ميكنند. علاوه بر آن افراد بايد از استعمال دخانيات اجتناب كنند. همچنين بايد در مورد آسمشان آموزش ديده، علائم هشداردهنده حمله آسم را بشناسند و نحوه استفاده از داروهايشان را بدانند.

مسائلي درباره محيط كار بيمار مبتلا به آسم

افرادي كه آسم شغلي وابسته به مواد حساسيتزاي تائيد شده دارند بايد از چنين محيطهايي دور شوند. افتراق بين آسم شغلي ناشي از مواد حساسيتزا با آسم شغلي ناشي از مواد محرك، به علت داشتن درمانهاي متفاوت، مهم است. افراد داراي آسم ناشي از مواد حساسيتزا حتي با مقادير كم اين مواد، دچار واكنش ميشوند و اصلا نبايد درآن محيط قرار بگيرند. اما افراد داراي آسم ناشي از مواد محرك، ميتوانند در همان ساختمان كار كنند تنها اين افراد بايد به جايي منتقل شوند كه با مقادير زياد اين مواد، مواجهه نداشته باشند و يا از وسايل محافظتي استفاده كنند. پيگيري بيماران نشان داده است كه اكثر بيماران آسم شغلي حتي اگر سالها پس از اجتناب از مواجهه، بررسي شوند، به طور كامل بهبود نيافتهاند و اين امر اهميت تشخيص به موقع و سريع را مشخص ميكند.

درصورتي كه بيمار با وجود درمان دارويي مناسب، هنوز هم دچار افزايش پاسخدهي راههاي هوايي باشد، ممكن است به محدود كردن مواجهات محيطي وي با عوامل آغازكننده غيراختصاصي آسم مانند هواي سرد، دود، گرد و غبار و همچنين محدود كردن فعاليت بيمار، نياز باشد.

همچنين اگر در محيط كاري، فردي مبتلا به آسم شغلي باشد، اين يك زنگ خطر است و بايد خطر بروز آسم شغلي را با استفاده از تغيير در روش كار و بهبود تهويه هوا، كاست.

برخي از خصوصيات مولكولي مواد، نشانگر مضر بودن آنها در سلامتي است و امكان دارد همين خصوصيات در رابطه با آسم شغلي نيز مطرح باشند. از طرف ديگر، شناخت مستقيم عوامل مرتبط با خطر رينيت و آسم ميسر نيست و به عنوان مثال وقتي ذرات آرد به راحتي در يك نانوايي پخش ميشوند و نانوا مبتلا به آسم شغلي ميشود، براي كارفرما درك و باور اين مطلب كه ماده بيخطر و معمولي مانند آرد ميتواند عامل آسم باشد، مشكل است. هنگامي كه مواجهه با عامل خاصي به عنوان عامل خطر آسم شغلي و رينيت تلقي شود، ارزيابي بايد طبق مراحل زير انجام شود:

- با پيگيري و نظارت، مشاغلي كه ميزان مواجهه زيادي دارند، شناسايي شوند. - ميزان مواجهه هر فرد مشخص شود و تخميني از ميانگين و محدوده ميزان مواجهه به دست آيد - از مكانهايي كه داراي ميزان مواجهه كمتر هستند نيز نمونههاي اضافي گرفته شود.

در مجموع هر چه ميزان بيشتري از مواد استنشاق شوند، ميزان بروز حساسيت، بيشتر ميشود و احتمال تجربه علايم رينيت و يا آسم نيز بيشتر ميشود. اما تعيين محدوده و حد ميزان مواجههاي كه بيخطر تلقي شود، مشكل است. حتي ممكن است پس از بروز حساسيت، ميزان مادهاي كه بتواند موجب بروز علايم شود از ميزان دفعه اول، كمتر باشد. موثرترين روش كنترل، اجتناب از مواجهه است كه يا بايد فرد را به شغل ديگري، مشغول كرد و يا در صورت امكان، مواد داراي ضرر كمتر را در اختيار آنها گذاشت. هرچند كه ممكن است اقدامات ديگري نيز مقدور باشد.

شواهد حاكي از آن است كه در مورد گروهي از مواد حساسكننده دستگاه تنفسي، عواملي مانند سيگار و سابقه آتوپي، احتمال بروز حساسيت را افزايش ميدهد. آتوپي، در افراد زيادي يافت ميشود و بر اساس شواهد تشخيصي، شايد به نسبت 1 به 3 در جمعيت وجود داشته باشد. افراد آتوپيك، نسبت به آلرژنهاي شايع مايت موجود در گرد و غبار منازل و گردههاي گياهان و علفزار حساس هستند.

تشخيص آسم شغلي در محيط كار، از اين نظر كه امكان دارد كارگران ديگر نيز در معرض خطر قرار داشته باشند و نيازمند تشخيص به موقع و سريع باشند، داراي اهميت است. بر اين اساس به روز رساني فهرست موادي كه در هر صنعت، مورد استفاده هستند بايد به صورت دورهاي انجام شود تا عوامل احتمالي مولد آسم، شناسايي شوند. به اين ترتيب كارگران، نيازمند بيماريابي دقيق و درمان هستند. بيماريابي، معمولا شامل پايش دو ساعته PEF در زمان كار و غير آن طي يك دوره سه هفتهاي است.

توصيهها و چك ليست ارزيابي محيط كار

- در مورد تمام افراد بالغي كه شروع بيماري آنها در محيط كار بوده است، به آسم شغلي مشكوك شويد. - به علت آنكه تشخيص، اغلب پيچيده است، ارجاع زودهنگام به پزشكان متخصص ريه در افراد مشكوك به آسم شغلي، لازم است و بهتر است ارجاع زماني انجام شود كه كارگر سركار است. - براي درمان بيمار بايد از آخرين پروتكلهاي درمان آسم استفاده كرد و آن را با معيارهاي كنترل محيط كار و آموزش بيمار، توام كرد. - بيماراني كه آسم شغلي آنها تائيد شده است نبايد با عامل مربوطه تماس تنفسي يا مواجهه داشته باشند و بهترين پيش آگاهي مربوط به افرادي است كه مواجهه آنها با عامل مربوطه، كاملا قطع شده و اين عمل، سريع و به موقع باشد

شکل دهی شیشه تخت مقدمه تکنولوژی تولید شیشه تخت دارای تاریخچه طولانی و پرفراز و نشیبی است. رومیان قدیم نخستین ۴٠ سانتیمتر مربع را در قرن اول تولید نمودند. روش تولید یک نوع x صفحات شیشه ای به ضخامت ٤٠ فرآیند شیشه ریختگی بود آه در آن مذاب شیشه در یک بستر ماسه ای ریخته و سپس نورد می گردید. در قرون وسطی شیشه ورق توسط فرآیند دمش با دهان به وسیله میله دم تولید می شد. در شروع قرن بیستم هر دو تکنولوژی به فرآیند پیوسته نورد و آشش به صورت اتوماتیک درآمد. شیشه تخت صقیل خورده با آیفیت اپتیکی (نوری) بالا با آار هزینه بر بر روی شیشه نوردر شده با فرآیندهای سایش و صقیل بدست می آمد. با فرآیند انقلابی فلوت آه در بین سالهای ١٩٥٠ و ١٩٦٠ توسط پیلکینتون توسعه یافت، توسعه و پیشرفت در زمینه شیشه تخت موقتا "خاتمه یافت. به صورت آلی شیشه تخت به صورت یک صنعت، امروزه بر طبق دو فرآیند شکلدهی تولید می گردد: فرایند فلوت آه محصولی صیقلی و شفاف تولید می آند و فرآیند نورد آه به شیشه ای نیمه شفاف می انجامد. هر دو نوع شیشه به گروه شیشه های سودا- لایم- سیلیسی تعلق دارند. آنها ترآیب نسبتا" مشابهی دارند و در تولید آنها مواد اولیه مشابهی به آار می رود. تولید شیشه نورد شده امروزه نام شیشه نورد شده توصیف آننده محصولات مختلفی از انواع شیشه تخت بیرنگ و رنگی است آه با اصطلاحات شیشه ایمنی سیم دار، شیشه طرح دار سیمی، شیشه آنتیک، شیشه و شیشه گلخانه ای دسته بندی و شناخته می شوند. این شیشه ها (Catheral glass) آلیسایی اآثرا" نیمه شفاف یا مات هستند و عمدتا" در مناطقی از ساختمان به آار می روند آه شفافیت، آامل زائد و غیر ضروری و یا حتی ناخوشایند است. در چنین مواردی عوامل سازه ای و تزئینی ایفای نقش می آنند. مثالهایی چون نورگیر های سقف، شیشه آارخانه، گلخانه ها، اتاقهای دفتر آار یا آریدورها از این دست است. بر طبق ضخامت و ساختار سطحی شیشه نورد شده، این محصول دارای نیمه شفافیتی از ٥٠ تا ٨٠ درصد است. تا پایان دهه شصت، شیشه تخت صیقلی از شیشه نورد شده با سایش و صیقل دهی سطوح آه پر هزینه بود تولید می شد. به (Cast glass) نام شیشه ریختگی در تاریخ این سمت به خوبی پایه گذاری شده است. این نام زمانی بر می گردد آه چنین محصولاتی در یک فرآیند ناپیوسته با شیشه مذاب روی قطعه ای آهنی و سپس نورد تخت آن ساخته شده است. امروزه نوار پیوسته ای از شیشه بین دو غلطک خنک شوند و با آب آه هر یک در خلاف جهت هم می گردند شکل می گیرند. غلطکها با شیشه داغ ویسکوز در دمای ١٢٠٠ درجه سانتیگراد از آوره ذوب به سمت غلطکها تغذیه می گردند. یک آجر مقدار شیشه تغذیه شده را آنترل می آند و باعث می گردد آه ضخامت مطلوب نوار شیشه Tweel ها از پیش تنظیم گردد. برای تولید شیشه طرح دار (منقوش) یا صاف، غلطکهای شکل دهنده به صورت عمودی روی یکدیگر آرایش یافته اند و یک فاصله قابل تنظیم بین آنها تشکیل می گردد آه ضخامت نوار شیشه را تعیین می آند. جهت تنظیم و ترتیب دادن محل قرارگیری غلطک ها، می توان دسته ای را در حوضچه مذاب پشت غلطک قبل از غلطک بالایی قرار داد. این دسته وارد آردن توری سیمی را آسان تر می نماید. توری سیمی می بایستی جهت تولید شیشه ایمنی سیمی (سیم دار) وارد مذاب شود. اگر تنها نوارهای باریکی نورد شود آه لبه های آن به وسیله غلطکهای اضافی قرار گرفته به صورت عمودی حدود ٩٠ درجه خم گردد، به اصطلاح شیشه ناودانی شکل حاصل می شود. پس از شکلدهی غلطکهای برنده آه اصطلاحا "سینی غلطکی را تشکیل می دهند، نوار شیشه ای را آه هنوز به صورت پلاستیک است به آانال تنش زدایی هدایت می آنند. در آانال تنش زدایی دمای شیشه تا ١٠٠ درجه سانتیگراد آاهش می یابد. نوار شیشه پس از آن با آانال تنش زدایی تا دمای اتاق سرد می شود به تجهیزات برش هدایت می گردد آه در آنجا جام به ابعاد دلخواه از پیوسته ای آه در حال آمدن است بریده می شود. شیشه فلوت از زمان معرفی شیشه فلوت در سال ١٩٥٩ توسط پلگینتون، فرآیند فلوت آرام آرام به نحو گسترده ای جایگزین دیگر فرآیندهای شیشه تخت گردیده است. امروزه حدود ١٨٠ طرح فلوت با ظرفیت تولیدی در حدود ٤٠ میلیون تن وجود دارد. این مقدار متناظر با حدود ٣٥ % آل تولید شیشه است. شیشه تخت حاصل از روش فلوت در مقایسه با فرآیندهای تولید قدیمی تر شیشه تخت، مزایایی دارد آه عبارتند از: ٢٥ میلی متر با عرض - ٠/ -فرایند فلوت قادر است شیشه تخت با آیفیت بالا در محدوده ضخامتی ٥ نواری پیش از ٣ متر تولید نماید. - فرایند تولید شیشه فلوت ظرفیت تولید بالایی را بر خلاف فرایندهای قبلی امکان پذیر می سازد . ٤٥٠ تن در روز متداول است. - ارقام ٧٥٠٠٠ متر مربع یا ٧٥٠ - فرایند پیوسته بوده و امکان اتوماسیون را تا میزان زیادی ممکن می سازد. - آیفیت نوری سطح شیشه فلوت با شیشه پلیت سایش خورده پولیش شده قابل مقایسه است. - با توجه به پیشرفت های مداوم و بهبودهای حاصله در ٣٥ سال اخیر فرایند فلوت بی دردسرتر و ایمن تر از دیگر فرایندهای تولید شیشه است. به دلیل داشتن آیفیت بسیار خوب، شیشه فلوت به صورت گسترده ای در زمینه اتومبیل و معماری به آار می رود. تنها در زمینه خودروهای موتوری تقاضای بالایی در خصوص آیفیت نوری وجود دارد آه امروزه تنها با شیشه فلوت برآورده می گردد. آیفیت عالی سطح امکان انجام فرآیندهای تکمیلی مختلفی روی شیشه فراهم می سازد آه در سالیان اخیر به محدوده وسیعی از محصولات انجامیده است. پوششهای محافظ در برابر خورشید و گرما آه به خصوص در شیشه های دوجداره یا شیشه های ایمنی طلقی به آار می روند، مثالهایی برای این بازار رو به رشد هستند. شیشه در یک آوره ذوب در دمای حدود ١٥٥٠ درجه سانتیگراد بدون داگ هاوس ذوب می گردد. از اینرو حرآت دورانی و گردابی نوارهای شیشه رخ نمیدهد و همین عامل اثر مطلوبی بر خواص نوری شیشه تخت می گذارد. ریزش مذاب شیشه به قسمت فلوت (شناور) از طریق آانالی رخ میدهد آه در آن مقدار آنترل می گردد. شیشه با دمایی برابر ١٠٥٠ درجه Tweel ( ریزش به وسیله یک بلوک (آجر عمودی سانتیگراد از روی یک سنگ لبه ریختگی بر روی حمام قلع مذاب می ریزد آه قلب طرح یعنی قسمت شناور است و به صورت فیلمی با ضخامت ثابت گسترده می شود فیلم مزبور در جهت طول به صورت نواری با عرض بیش از ٣ متر گسترده می شود و با آنترل از ١٠٥٠ درجه به ٦٠٠ درجه سانتیگراد سرد می گردد. در این دما نوار شیشه پیوستگی و سفتی لازم را دارد آه بتواند از حمام قلع بیرون آورده شده و به آانال تنش زدایی برسد. در ١٥٠ متر طول آوره تنش زدایی آه در آن سخت شدن شیشه رخ میدهد، نوار شیشه با آنترل سرد می گردد تا از تنش های باقیمانده جلوگیری شود. پس از آوره تنش زدایی نوار شیشه به صورت پیوسته از بازرسی ٣ بریده) و چیده می × اپتیکی گذر می آند تا معایب شیشه شناسایی گردد. نهایتا" نوار به ابعاد ٦ شود. قسمت حمام قلع (فلوت) از وانی (نسوز و گرافیت) برای نگهداری قلع مذاب و همچنین یک اتاق در حد امکان بدون نشت گاز تشکیل شده است آه برای نگهداری اتمسفر احیا آننده ( ١٠ % گاز هیدروژن و ٤٠ % گاز نیتروژن) به آار می رود تا از اآسیداسیون قلع جلوگیری شود. در فرایند فلوت از این واقعیت بهره برده می شود آه در خصوص دو مایع غیر قابل امتزاج مایع با دانستیه آمتر بر روی مایع سنگین تربه شکل یک فیلم پخش و گسترده می شود. یک زمینه محدود آاملا" صاف و مستول از مایع سبک تر تحت تاثیر وزن مخصوص و انرژی سطحی به وجود می آید. برای محقق بخشیدن به فرایند فلوت به دنبال مایعی بودند آه بتوان بر روی آن مذاب شیشه را ریخت به نحوی آه بتوان سطح آاملا" مستوی و یکنواختی به وجود آورد. این مایع باید بتواند شرایط ضروری ذیل را برآورده آند: باشد. (gr/cm35/ -دانسیته بایستی بیشتر از دانسیته شیشه ( 2 -نقطه ذوب بایستی آمتر از ٦٠٠ درجه سانتیگراد باشد. فشار بخار در دمای حدود ١٠٥٠ درجه سانتیگراد می بایستی حتی المقدور آم باشد. -مایع نبایستی با مذاب شیشه واآنش شیمیایی بدهد. اساسا" برای استفاده در حمام فلوت بر طبق خواص فیزیکیشان مناسب هستند. قلع Sn و In و Ga مایع بدان جهت انتخاب شد آه در میان فلزات فوق الذآر ارزانترین بود. این فلز همچنین آمترین واآنش با مذاب شیشه در ١٠٥٠ درجه سانتیگراد را داشته و آمترین فشار بخار را دارد. دماهای اشاره شده در فوق با توجه به ترآیب شیشه و وابستگی ویسکوزیته به دما تعیین می گردد. ٤ میلیمتر نتیجه - اگر شیشه جاری شده روی قلع مذاب از حمام آشیده شود، نواری به ضخامت ٥ می گردد آه آمی آمتر از ضخامت تعادلی تئوریکی است آه نوار تنها در اثر فرایند انتقال بر روی نامیده می -DS فرآیند (direct streteh) حمام قلع آشیده و گسترده شود. این فرآیند آنش مستقیم انجام " (TOP ROLLING) شود. تولید شیشه نازآتر یا ضخیم تر بر طبق اصل به اصطلاح " نورد از بالا می گیرد. تاپ رولرها چرخهای دندانه دندانه (با قطر حدود ١٥ سانتی متر) هستند آه بر روی لبه های نوار شیشه در قسمت جلویی حمام قلع قرار می گیرند. شیشه نازآتر یا ضخیم تر را می توان با تنظیم زوایای این چرخها ایجاد نمود، بسته به اینکه تاپ رولرها دارای مولفه نیرویی در نوار شیشه عمود بر جهت آنش به سمت بیرون یا داخل باشند. بدین خاطر آه تاپ رولرها بتوانند بر روی نوار شیشه تاثیر بگذارند دما بایستی تا حدود ٧٠٠ درجه برای آشش بعدی دما دوباره تا ٨٥٠ درجه ( h=10 ^ 8 dpa.s ) . سانتیگراد آاهش داده شود سانتیگراد افزایش می یابد و سپس به صورت پیوسته تا ٦٠٠ درجه سانتیگراد آاهش می یابد. اگر آشش مستقیم آمک شده) داشته باشیم، ضخامت های آم ADS ما تنظیم زاویه مثبت (فرآیند آشش مستقیم آمک RADS ) شیشه تا ٤ میلیمتر قابل تولید است، اگر ما تنظیمی زاویه منفی شده معکوس) ضخامتهای شیشه تا ١٢ میلیمتر قابل دستیابی است. تولید شیشه باز هم ضخیم تر خیلی پر هزینه است و از اینرو تنها گاها" صورت می پذیرد. آه نمی توانند مرطوب شوند روی حمام قلع (" fenders" ما شیشه های لبه (به اصطلاح فندرها نصب می گردند، گرافیت به عنوان مانع به آار می رود. توسط فرایند فندر ضخامت شیشه بین ١٢ تا ٢٠ میلیمتر قابل دستیابی است. بر طبق هر یک از فرایندهای شکلدهی مختلف برخلاف فرایندهای شکلدهی قدیمی تر مانند فرآیند آشش یا نورد، شیشه فلوت خواص بهبود یافته ای را نشان میدهد. اما به خاطر این واقعیت آه در حمام قلع هر یک از سطوح شیشه می توانند با فازهای مختلف واآنش دهند- سطح زیرین با قلع و سطح بالایی با اتمسفر احیا آننده- هر دو سطح خواص نسبتا"متفاوتی دارند. به خصوص از جنبه خواص نوری. با ریزش مذاب بر روی حمام قلع همانگونه آه در بالا گفته شد، نواری با ضخامت تقریبا" ثابت تشکیل می شود. اختلاف های ضخامت به وسیله زاویه گوه مشخص می گردد آه عمدتا" مقادیر آمتر از ٢ دقیقه را دارد. علاوه بر این اعوجاج های سطح آه می تواند به انحرافات (اعوجاج ١٠ (میلی دیوپتر) می باشد و از اینرو نسبت به شیشه mdptr های) نموری منجر گردد، در رنج حاصله از فرآیندهای آشش بسیار آمتر است. رقمی آه هنوز هم برای چشم انسان قابل دید و ٦٠ (میلی دیوپتر) می باشد. mdptr مرئی است حدود سطح شیشه آنچنان صاف و هموار است آه شیارهای موجود روی سطح با توجه به عوامل محدود آننده جاروب آننده ها (اسکنرهای مکانیکی) قابل اندازه گیری نیست. بالا قابل تشخیص است. resolution یک ساختار سطحی تقریبی تنها با میکروسکوپهای اتمی با استحکام خمشی شیشه تخت با توجه به میکرو ترآهای موجود روی سطح تعیین می گردد. این میکرو ترآها از قبل در طی فرآیند شکلدهی به وجود آمده اند. زمانی آه شیشه با ابزارهای شکلدهی تماس پیدا می آند، شیشه فلوت استحکام بسیار خوبی را نشان میدهد و از اینرو حتی از شیشه پلیت پولیش خورده نیز برتر است. علت این است آه شیشه پلیت پولیش خورده برخلاف شیشه سیلندری، در فرآیند سایش با مواد ساینده برخورد می آند. در مقایسه با سمت اتمسفری، سمت قلع استحکام آمی پائین تری دارد؛ به علت آنکه در معرض غلطکهای انتقال قرار می گیرد. تفاوتهای دیگر بین طرف قلع و اتمسفر را می توان در ترآیب سطح جستجو نمود. سمت اتمسفر قلیایی بیشتر و گوگرد آمتری نسبت به سمت قلع دارد. طرف قلع مقدار قلع به نحو قابل توجه ٢٠ میکرون در سطح شیشه نفوذ می - بالاتری دارد. در تماس با حمام قلع، قلع تا عمقی برابر ٣٠ آند. این پدیده اندیس شکست بالاتر این سطح را توضیح می دهد. آزمایشات با محلولهای اسیدی و همچنین قلیایی نشان دادندآه رفتار خوردگی دو سطح در شروع خورندگی آمی متفاوت است. سطح سمت اتمسفر شستشو و جدایش بیشتری از یونهای قلیایی و رفتگی و زدایش شدیدتری نسبت به سمت قلع نشان می دهد. هر دو سطح سختی و مقاومت سایشی نسبتا" یکسانی دارند. Normal 0 false false false EN-US X-NONE AR-SA MicrosoftInternetExplorer4 /* /*]]>*/ /* Style Definitions */ table.MsoNormalTable {mso-style-name:"Table Normal"; mso-tstyle-rowband-size:0; mso-tstyle-colband-size:0; mso-style-noshow:yes; mso-style-priority:99; mso-style-qformat:yes; mso-style-parent:""; mso-padding-alt:0cm 5.4pt 0cm 5.4pt; mso-para-margin:0cm; mso-para-margin-bottom:.0001pt; mso-pagination:widow-orphan; font-size:11.0pt; font-family:"Calibri","sans-serif"; mso-ascii-font-family:Calibri; mso-ascii-theme-font:minor-latin; mso-fareast-font-family:"Times New Roman"; mso-fareast-theme-font:minor-fareast; mso-hansi-font-family:Calibri; mso-hansi-theme-font:minor-latin; mso-bidi-font-family:Arial; mso-bidi-theme-font:minor-bidi;}

سيلسکوزيس

آيا می دانيد هرساله ۳۰۰ نفر کارگر در جهان بر اثر بيماری سيليکوزيس جان خود را ازدست می دهند.

آيا می دانيد تعداد افرادی که در سال در خطر ابتلا به بيماری سيليکوزيسند به ۲.۰۰۰.۰۰۰ نفر می رسد.

با محاسبه ميزان آسيب رسانی اين بيماری در محيط کار و ارائه راهکارهای مناسب می توان از اين بيماری به طور ۱۰۰٪ جلوگيری کرد.

بدليل وفور سيليس در محيط اطراف ممکن است با سيليس در تماس باشيم ولی متوجه آن نباشيم.

برای پی بردن به وجود سيليس در محيط کار بايد چند مورد زير زا بررسی کنيم.

-

يافتن عواملی که احتمال وجود سيليس را قوت می بخشند.

-

دانستن نام مواد

-

بررسی برگه های ايمنی مواد(MSDS)

توجه

احتمال خطر تنها هنگامی وجود دارد که سيليس به صورت کريستالی وجود داشته باشد، چه بسا موادی که حاوی سيليسند ولی تا هنگامی که از گردوغبار از آنها متصاعد نشود خطرناک نباشند و چه بسا مواردی که ذرات سيليس در هوا پراکنده اند ولی به چشم ديده نمی شوند.

صنايعی که در آنها احتمال ابتلا به سيليکوزيس وجود دارد:

- صنايع سیلیس کوبی و کارخانجات شیشه

- صنايع سفالگری و سراميک سازی

- صنايع سيمان سازی

- کوزه گری

- ذوب آهن

- حفاری بتون

- مخلوط سازی بتون

- تخريب

- صنايع الکتريکی

- ريخته گری

- آسياب کردن

- شيک اوت قطعات ريخته گری شده و.....

نام مواد

محصولي كه داراي سيليس است بايد برچسبي داشته باشد كه آن را نشان دهد.

ماشين آلاتي كه برروي سيليس فعاليت انجام مي دهند بايد علامتهايي داشته باشند كه هشدار لازم را در خصوص تماس با سيليس بدهند.

مسئوليت كارخانه: بايد برروي تمامي موادي كه حاوي مقادير بيشتراز ۰.۱% سيليسند برچسب هشدار قراردهند.

مسئوليت كارفرمايان: بايد اطمينان حاصل كنند كه اين برچسب ها كنده نشده باشند.

برگه های ايمني مواد

برگه هايي حاوي اطلاعاتي در مورد تمام مواد يا موادي كه آسيب رسانند و در مقاديري بالاتر از حدمعمول در كارخانجات استفاده مي شوند.

در صورتي كه يك ماده حاوي مقادير بيش از ۰.۱% سيليس كريستالي باشند بايد برچسب ايمني مواد(MSDS) داشته باشند.

مسئوليت کارخانه: بايد برروی تمامی مواد خطرناک موجود در کارخانه MSDS وجودداشته باشد.

مسئوليت کارفرمايان: بايد اطمينان يابند که دسترسی به تمام MSDS های مواد خطرناک وجود داشته باشد.

صنعت شیشه سازی

صنایع تولید شیشه یکی

از پایه های اصلی اقتصاد آمریکا می باشد. این صنعت بیش از 150/000شغل

تخصصی ایجاد نموده است؛ که بیش از 21 میلیون تن محصولات مصرفی با ارزش

تخمینی 22 میلیارد دلار در سال تولید می کند.

تولید شیشه نیاز به

انرژی زیاد دارد که 12 درصد ازکل قیمت فروش را شامل می شود. از لحاظ تئوری

برای ذوب کردن یک تن شیشه 2/2 میلیون Btu (واحد بریتانیایی برای گرما)

انرژی لازم است؛ در حقیقت مقدار انرژی مورد نیاز به خاطر پایین بودن بازده

و اتلاف انرژی به میزان دو برابر افزایش می یابد. صنایع شیشه شامل 4 بخش

عمده می شود:

1) ظروف شیشه ای (container glass)

این گروه شامل بطری ها(Bottles) ، شیشه های دهنه گشاد(Jars) و... می شود.

2) شیشه های فلوت(flat glass)

این گروه شامل شیشه های پنجره، آینه ها و شیشه های اتومبیل و... می شود.

3) الیاف شیشه (fibre galss)

این گروه الیاف شیشه ای اند که به صورت عایق های ساختمانی و الیاف بافته شده تولید می شوند.

4) شیشه های ویژه (specialty glass)

این گروه شامل وسایل آشپزخانه

(cook ware)، تابلوهای نمایشگر سطح (displays flat panel)، حباب لامپ

ها(light bulbs)، الیاف نوری(fiber optics)، وسایل پزشکی(medical

equipment) و... می باشد.

شیشه های فلوت 17%تولید شیشه ی ایالات

متحده آمریکا از لحاظ وزن را شامل می شود. همچنین ظروف شیشه ای 60درصد،

الیاف شیشه و9 درصد و شیشه های ویژه 4 درصد از تولیدات شیشه ای ایالات

متحده را شامل می شوند.

درحالی که صنایع ظروف شیشه ای، الیاف و شیشه

های فلوت که سهم بسیار بالایی در فروش دارند بر پایه ی شیشه های

سودالایم(soda-lime glass) پایه گذاری شده اند؛ صنعت شیشه های ویژه بر روی

شیشه های مقاوم در دماهای بالاتر تمرکز دارد و بیش از 60/000نوع محصول

مختلف تولید می کند. مثالهایی از تولیدات شیشه ای که بوسیله ی صنعت شیشه

سازی تولید می شوند در شکل 1 دیده می شوند. حالت مطلوبی از صنعت شیشه

درطول 20 سال فرمول بندی شده است؛ که این با مشارکت DOE (دپارتمان انرژی

آمریکا) انجام شده است.

صنعت شیشه سازی

صنایع تولید شیشه

یکی از پایه های اصلی اقتصاد آمریکا می باشد. این صنعت بیش از 150/000شغل

تخصصی ایجاد نموده است؛ که بیش از 21 میلیون تن محصولات مصرفی با ارزش

تخمینی 22 میلیارد دلار در سال تولید می کند.

تولید شیشه نیاز به

انرژی زیاد دارد که 12 درصد ازکل قیمت فروش را شامل می شود. از لحاظ تئوری

برای ذوب کردن یک تن شیشه 2/2 میلیون Btu (واحد بریتانیایی برای گرما)

انرژی لازم است؛ در حقیقت مقدار انرژی مورد نیاز به خاطر پایین بودن بازده

و اتلاف انرژی به میزان دو برابر افزایش می یابد. صنایع شیشه شامل 4 بخش

عمده می شود:

1) ظروف شیشه ای (container glass)

این گروه شامل بطری ها(Bottles) ، شیشه های دهنه گشاد(Jars) و... می شود.

2) شیشه های فلوت(flat glass)

این گروه شامل شیشه های پنجره، آینه ها و شیشه های اتومبیل و... می شود.

3) الیاف شیشه (fibre galss)

این گروه الیاف شیشه ای اند که به صورت عایق های ساختمانی و الیاف بافته شده تولید می شوند.

4) شیشه های ویژه (specialty glass)

این گروه شامل وسایل آشپزخانه

(cook ware)، تابلوهای نمایشگر سطح (displays flat panel)، حباب لامپ

ها(light bulbs)، الیاف نوری(fiber optics)، وسایل پزشکی(medical

equipment) و... می باشد.

شیشه های فلوت 17%تولید شیشه ی ایالات

متحده آمریکا از لحاظ وزن را شامل می شود. همچنین ظروف شیشه ای 60درصد،

الیاف شیشه و9 درصد و شیشه های ویژه 4 درصد از تولیدات شیشه ای ایالات

متحده را شامل می شوند.

درحالی که صنایع ظروف شیشه ای، الیاف و شیشه

های فلوت که سهم بسیار بالایی در فروش دارند بر پایه ی شیشه های

سودالایم(soda-lime glass) پایه گذاری شده اند؛ صنعت شیشه های ویژه بر روی

شیشه های مقاوم در دماهای بالاتر تمرکز دارد و بیش از 60/000نوع محصول

مختلف تولید می کند. مثالهایی از تولیدات شیشه ای که بوسیله ی صنعت شیشه

سازی تولید می شوند در شکل 1 دیده می شوند. حالت مطلوبی از صنعت شیشه

درطول 20 سال فرمول بندی شده است؛ که این با مشارکت DOE (دپارتمان انرژی

آمریکا) انجام شده است.

و چالشهای تکنولوژی در آینده و فرصت های تحقیقاتی با مقایسه دید

آینده و حالت کنونی صنعت شیشه تعریف شده است. چالشهای تکنولوژی به طور

عمومی به چهار دسته تقسیم بندی می شوند:

1)پیشرفت ها در زمینه ی ذوب و پالایش و در زمینه ی ساخت (شکل دهی)

2)پیشرفت تکنولوژی، تکنیک های ساخت شیشه، کنترل پروژه ها (Processing controls) و شبیه سازی مدل برای پروسه های جدید با کامپیوتر

3)بهبود سیستم های کنترل خروج، روشهای بازیافت و مدیریت مواد جامد باطله و...

4)توسعه ی تولیدات ابداعی برای استفاده های جدید از شیشه

بخش های بالا پروسه های تولید شیشه های کنونی و چگونگی رسیدن به دید صنعتی در زمینه ی شیشه از مواد پایه سرامیکی را تعریف می کند.

موادی

که معمولاً در وسایل تهیه شده بوسیله ی شیشه استفاده می شود شامل: فیوزد

سیلیکا (fusedsilica)، گرانیت، فلزات گران بها، آلیاژهای آهنی سرد شده در

آب می باشند. مواد سرامیکی ابتدا به عنوان مواد نسوز(refractories) و

اکنون نیز به صورت هرچه بیشتر و در زمینه ی پوشش های مقاوم به سایش کاربرد

دارد. همچنین مواد سرامیکی پیشرفته به ندرت در این صنعت استفاده می شود که

علت آن قیمت بالای این مواد است. بعلاوه به خاطر نبود مواد مقاوم در محیط

های بادمای بالا جهت فرآیندهای شیشه سازی، فلاکس ها به مواد شیشه ای اضافه

می شوند تا بتوان با کاهش دمای فرآیند شیشه سازی، اجازه ی استفاده از مواد

مرسوم را داشته باشیم.

بحث ما بر طبق 4 عملیات عمده در تولید شیشه متمرکز شده است که به شرح زیر می باشند:

1)مرحله ی تهیه مخلوط(Batching)

2)مرحله ی ذوب (melting)

3)مرحله تصفیه و پالایش (refining)

4)مرحله شکل دهی (forming)

همچنین

در بخش های بعدی این مقاله در مورد 4 بخش از صنعت شیشه سازی صحبت کرده و

در بخش آخر این مقاله در مورد مشعل ها و وسایل تولید حرارت درکوره های

تولید مذاب شیشه صحبت می کنیم.

عملیات تهیه ی مخلوط، ذوب و پالایش در

همه ی روش های تولید شیشه با اندک تفاوت در نوع کوره یکسان است. پس به

بررسی جداگانه ی 4 مرحله ی شیشه سازی می پردازیم:

1) مرحله ی تهیه ی مخلوط (Batching)

انتخاب مواد خام با توجه به

ترکیب شیمیایی، یکنواختی و اندازه ی ذرات انجام می شود. مواد افزودنی آلی

و فلزی و سرامیکی از بین مراحل حمل ونقل، انبار کردن، مخلوط کردن و دانه

بندی عبور می کند. این مراحل شبیه مراحلی است که شیشه های بازیافتی عبور

می کنند. به علت اثرات مواد افزودنی و با توجه به کیفیت محصول تولید شده،

مقدار شیشه ی بازیافتی تغییر می کند.

صنعت تولید شیشه های فلوت 39درصد

از شیشه های شکسته ی خود را باز یافت می کند. مواد ناخالصی سرامیکی واکنش

کمی با مذاب شیشه دارند و ذوب نمی شوند بنابراین به صورت سنگ ریزه هایی در

محصول نهایی دیده می شوند. ناخالصی های فلزی و آلی باعث بوجود آمدن

ناپایداری در طی پروسه ی شیشه سازی می شوند(از طریق واکنش های اکسایش

-کاهش). که این مواد موجب کاهش کیفیت شیشه می شوند. مواد آلی موجود در بچ،

منبعی مناسب جهت افزایش گازهای خروجی هستند و موجب افزایش ارزش تمیزکنندگی

گازهای خروجی می شوند(این مواد موجب افزایش گازهای خروجی می گردد و خروج

گاز را از مذاب آسانتر می کنند)

پروسه های نقل و انتقال، مخلوط کردن و

دانه بندی موجب ساییده شدن وسایل وادوات مورد استفاده می شوند بنابراین

معمولاً ابزار آلات این بخش دارای سطوح پوشش داده شده با سرامیک هستند؛ و

یا خطوط انتقال بوسیله ی سرامیک هایی مانند آلومینا، سیلسیم کاربید و یا

تنگستن کاربید ساخته می شوند.

درحالی که به طورعمومی اثر قیمت و

عملکرد مناسب و کافی برای انتخاب مواد در این مکان ها بسیار مهم است ولی

به دلیل ریسک امکان آلودگی مذاب شیشه، استفاده از مواد ارزان قیمت تر ریسک

بزرگی به حساب می آید.

2) مرحله ذوب(melting):

تقریباً 600 کوره ی ذوب شیشه در آمریکای شمالی وجود دارد. توزیع نوع این کوره ها به شرح زیر است.

210کوره

در زمینه صنعت بطری های سازی، 110 کوره مربوط به الیاف شیشه، 45 کوره در

صنعت شیشه ی فلوت و 235کوره مربوط به شیشه های ویژه است. عمر یک کوره مذاب

شیشه با توجه به نحوه ی ساخت آن متفاوت است اما برای کوره های این صنعت

عمر 7 تا 8 سال غیر معمولی نیست. البته هزینه ی بازسازی یک کوره به آسانی

از یک میلیون دلار تجاوز می کند و همین امر نشاندهنده ی اهمیت نحوه ی

بازسازی کوره های شیشه سازی است. کوره ها را می توان به دو گروه، کوره های

گرم شونده با الکتریسته و کوره های گرم شونده با سوخت تقسیم کرد، که

معمولاً گرمایش الکتریکی مذاب با آتش حاصل از سوختن مواد نفتی توأم است.

این عمل موجب بهبود یکنواختی گرما دهی، مهیا نمودن افزایش متناوب در ظرفیت

ذوب با کم ترین هزینه، افزایش بازده مذاب، کاهش مصرف انرژی و دمای پایین

تر (در بالای نقطه ی ذوب) برای کاهش خروج انرژی می گردد.

3) مرحله پالایش(refining):

مرحله ی اصلاح شیشه در کوره ی مقدماتی

اتفاق می افتد و موجب یکسان شدن دمای مذاب می گردد. کوره ی مقدماتی

معمولاً با گاز طبیعی کار می کند. همچنین ازتقویت کننده های الکتریکی نیز

برای افزایش بازده و بهبود یکسانی دما، می توان بهره برد. مبدلهای گرمایی

سرد شده با آب (water-cooled metal heat exchangers) برای کمک به ایجاد

دمای یکنواخت مورد استفاده قرار می گیرند. همچنین ممکن است از سرامیک های

پیشرفته نیز استفاده شود. تغییرات دمایی در کوره ی مقدماتی بسیار حیاتی

است و موجب ایجاد مشکلاتی شبیه به آنهایی که در مرحله ی ذوب با آنها روبرو

بودیم، می شود.پیستون ها(plungers) و نازل های (nozzles) مورد استفاده

برای حرکت دادن و پخش کردن مذاب شیشه از سرامیک های نسوز و یا مولیبدن

ساخته شده اند. ولی این اجزا به علت رویا رویی و مواجهه با سایش بالا و

ایروژن (erosion )نوعی خوردگی است که به واسطه ی حرکت سیال بر روی یک سطح

اتفاق می افتد). برای شیشه های با دمای ذوب پایین تر Inconel600 استفاده

شده است که در این مورد نیز شبیه به مورد بالا خوردگی شدید گزارش شده است.

در دماهای بالاتر خنک سازی با آب نیز می تواند برای کاهش دمای اجزا مورد

استفاده قرار گیرد. تعداد زیادی از مواد مناسب (مواد سرامیکی پیشرفته)

مورد استفاده در مراحل پالایش و ذوب شیشه وجود دارد که بسیاری از این مواد

مناسب، برای ساخت کوره های سوخت -اکسیژن fired oxy-fuel استفاده می شوند.

سیکل های متناوب احتراق نیز بهبود یافته که گفته می شود مواد سرامیکی

پیشرفته توانایی مقاومت در برابر این سیکل های احتراقی را دارند.

4)شکل دهی(forming):

با توجه به اینکه محصول نهایی، چه نوع محصولی باشد نوع و نحوه ی فرم دهی نیز متفاوت است.

روش های شکل دهی انواع مختلف شیشه از جمله شیشه های فلوت، ظروف شیشه ای، الیاف شیشه و شیشه های ویژه معمولاً بسیار متفاوت اند. در قسمت های بعدی این مقاله در مورد هر یک از این زمینه های تولید شیشه صحبت کرده و درقسمت پایانی نیز در مورد مشعل ها و سیستم های گرمایشی مورد استفاده دراین صنعت صحبت می کنیم. دیدگاه این مقاله بیشتر بررسی موقعیت های کاربردی در زمینه ی مواد ساختاری مورد استفاده در صنعت تولید شیشه است.

شیشه های فلوت (flat)

صنایع شیشه ی فلوت ایالات متحده آمریکا شامل 6

تولید کننده ی عمده است؛ که با 28 کوره در 16 ایالت کار می کنند در این

کارخانه ها، که 12/000 نیروی کار ماهر را به کار گرفته اند سالانه 2/9

میلیون تن شیشه تولید می شود که این مقدار تولید، فروشی برابر 2/1 میلیارد

دلار را به خود اختصاص می دهد. کارخانه های تولیدی در این بخش عمدتاً در

کنار منابع ارزان قیمت انرژی قرار دارند. در سال 1991، این صنعت 55/2

تریلیون Btu انرژی مصرف کرده است که این مقدار انرژی در درجه اول از گاز

طبیعی و در درجه ی دوم از برق بدست آمده است. به دلیل فشارهای رقابتی

حاصله از کشورهای درحال توسعه، افزایش بازده تولید و راندمان انرژی به طور

مداوم و مصرانه مورد توجه قرار گرفته است.

در طی 25 سال گذشته راندمان

انرژی به بیش از 50% ارتقاء داده شده است؛ که این صرفه جویی در انرژی به

خاطراستفاده از مواد نسوز بهبود یافته میسر گشته است. یک کارخانه ی تولید

شیشه فلوت هزینه ای برابر 100میلیون دلار برای ساخت لازم دارد عمر مفیدی

برابر 12 سال دارد.

یک کارخانه ی تولید شیشه های فلوت نمونه وار شامل

یک سری عملیات های بالادستی (upstream operations) است که شامل عملیات

های، تهیه ی مواد اولیه (Batching)، پالایش(refining)، شکل دهی (forming)

و اینلینگ(annealing) است. همچنین یک سری عملیات پایین دستی شامل حرارت

دهی ثانویه(reheating)، شکل دهی ثانویه(reforming)، پوشش دهی

(coating)،تنپر کردن(tempering) و لایه نشانی.

عملیات های پایین دستی

را می توان در کارخانه ی مبدأ و یا در جاهای دیگر انجام داد. عملیات های

بالا دستی در همه ی کارخانه های تولیدی یکسان است. که علت آن این است که

همه ی آنها از پروسه ی مسطح سازی برای شکل دهی شیشه ی سیلیسی سودالایم به

صورت ورقه های نازک استفاده می کنند. برخلاف کوره های مورد استفاده در

ساخت انواع دیگر شیشه ها، کوره های مورد استفاده در صنعت شیشه های فلوت

عمدتاً بسیار بزرگ هستند. قسمت پالایش دهنده شیشه در کوره های تولید شیشه

ی فلوت نیز به تناسب بزرگ است؛ که علت آن احتیاج به زدودن عوامل مخرب ناشی

از جوشش گازها و دیگرعوامل ناخالصی است. این عوامل ناخالصی و یا گاز موجب

کاهش شفافیت نوری شیشه ی تولیدی می شوند.

دو نوع روش برای شکل دهی

شیشه ی فلوت استفاده می شود که یکی از آنها به وسیله ی برادران (PB)

pikington ودیگری بوسیله صنایع PPG ابداع شد.

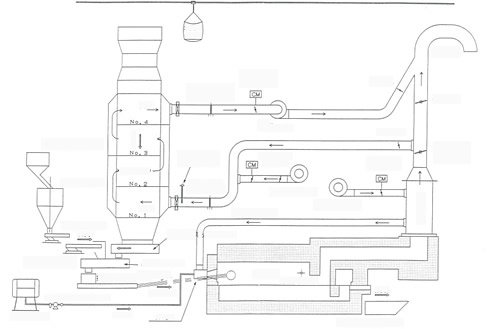

تفاوت های عمده بین این دو روش نحوه خروج شیشه از کوره است. اجزای اصلی روش PPG در شکل 1 نشان داده شده است.

یک کوره ی نمونه وار فلوت – زون (furnace float Zone ) ، 49متر طول

و 9متر عرض دارد و می تواند909 تن شیشه را در خود جای دهد. در روش PPG،

شیشه ی پالایش یافته به طور پیوسته و به صورت یک نوار با پهنای ثابت از

روی یک حمام قلع مذاب عبور کرده و با عبور از یک بخش که شامل غلطک های

فولادی آسترشده با مواد نسوز است، در هواخنک می شود.

در روش PB، شیشه

ی مذاب وارد یک ناحیه بسیار باریک می شود و سپس به سمت یک حمام قلع مذاب

حرکت می کند و قبل از رسیدن به پهنای مناسب، یک مسیر پیچیده را طی می کند.

در هر دو روش، شیشه با دمای 1040درجه سانتی گراد وارد می شود و با دمای

600درجه سانتی گراد خارج می شود. حمام قلع در یک دمای معین (815درجه

سانتیگراد) نگه داشته می شود و این درحالی است که مسیر فولادی دمای شیشه

را به 100درجه سانتی گراد می رساند. یک محیط شامل گاز نیتروژن 5-8 درصد

گاز هیدروژن برای جلوگیری از اکسید شدن قلع استفاده می شود. مواد دیگری که

توانایی جایگزینی با فولاد آسترشده با مواد نسوز و حمام قلع مذاب (برای

مثال تنگستن و گرافیت) مورد بررسی قرار گرفته است؛ که البته این مواد گران

قیمت هستند و دارای مشکلاتی ناشی از سختی بسیار آنها (مثلاً در فرآیند شکل

دهی آنها) هستند. یکی دیگر از مشکلات و عیوب های این مواد مقاومت به

اکسیداسیون ضعیف آنهاست. برای انتخاب مواد برای وسایلی که با قلع ارتباط

دارند گزینه های بسیار کمی داریم که علت آن طبیعت بسیار خورنده ی قلع است.

جریان شیشه از کوره ی زون -فلوت و در بخش انتهایی پالایش دهنده بوسیله

ی یک خروجی که tweel نامیده می شود به طورمنظم خارج می شود. جنس tweel از

فیوزد سیلیکا (fused silica)است. tweel، شیشه ی مذاب خروجی از کوره ی ذوب

شیشه را شکل دهی می کند که بدین وسیله کمک به کنترل اندازه ی ضخامت نهایی

محصول تولیدی می شود. ضخامت پایانی شیشه ی تولیدی همچنین به عواملی

چون:ویسکوزیته ی شیشه، کشش سطحی و از همه مهمتر، نیروهای انقباضی وارده به

لبه های نوار شیشه ای (این نیروها بوسیله ی سیستم کشش وارد می شود) بستگی

دارد. شیشه های نازک تر را می توان با جریان دادن شیشه و ایجاد موانعی

گرافیتی تهیه کرد در حقیقت این موانع گرافیتی که به صورت خشک کار می کنند

به لبه های شیشه اعمال نیرو می کنند. به علت کوتاهی عمر tweel که تنها 2

ماه می باشد، مواد دیگری نیز که عمر مفید بیشتری دارند مورد توجه قرار

گرفته است. یک نکته ی مهم در مورد مواد استفاده شده در ساخت tweel این است

که جنس مواد مورد استفاده شده باید با جنس شیشه سازگار باشند همچنین باید

مقاومت به شک بالا و قابلیت تحمل نیرو در دمای ذوب شیشه را داشته باشند.

جایگزینی

مواد نیازمند به سیستم خنک سازی با مواد بدون نیاز به این سیستم، به خاطر

هزینه ی بالای نگهداری و خوردگی شدیدتر این قطعات مورد توجه و پژوهش قرار

گرفته است. از این رو استفاده از آلیاژهای فلزی (مثلاً فولادها) مورد توجه

قرار گرفته که به علت وجود نیکل در شیشه های بازیافتی و تبدیل شدن آن به

سولفید نیکل در هنگام قرار گرفتن در دمای بالا، این کار نیز مطلوب نمی

باشد.

معمولاً برای کاهش خوردگی در کارخانه های شیشه سازی، آب مورد

استفاده برای خنک سازی اجزا تصفیه شده و برخی از یون های مضر بوجود آمده

در آب دفع می شود.

دمای شیشه و قلع مذاب بوسیله ی هزاران بخش سیلسیم

کاربیدی تعبیر شده در طول کوره تنظیم می شود. و همین طور که شیشه به سمت

پایین حمام قلع حرکت می کند، سرد شده و ویسکوزیته اش افزایش می یابد،

بنابراین می توان بوسیله ی غلتک هایی شیشه ی سرد شده را از حمام حرکت داد.

غلتک های جابجا کننده ی شیشه در کره آنیلینگ، که در امتداد کوره ی ذوب

قرار گرفته، به گونه ای طراحی شده اند که موجب دفورمگی حاصل از وزن خود

شیشه در حال سرد شدن، نشوند. این غلتک ها تقریباً 30 سانتیمتر قطره و

4/3متر طول دارند که از فلزات سرد شده در آب یا پوشش های آزبستی (پنبه ی

نسوز) ساخته شده اند.

یکی دیگر از وسایل مورد استفاده در پروسه ی

شیشه سازی و بررسی آن، آذرسنج های نوری هستند این وسایل برای اندازه گیری

دمای سطح شیشه و حمام قلع مورد استفاده قرار می گیرند. همچنین ترموکویل

های غلاف دارمورداستفاده در اندازه گیری دمای زیر سطح حمام قلع نیز یکی

دیگر از این وسایل است.

وسایل سرد کننده تعبیه شده در سقف کوره ی

آینلینگ یکی از منابع عمده ی ایجاد کننده ی عیوب شیشه هستند. بخارات

سولفید بر روی این وسایل سرد کننده چگالش می یابد و موجب افتادن این

بخارات چگالش یافته بر سطح شیشه می شود.

البته از منابع دیگر ایجاد عیوب در شیشه سطح ناصاف غلتک های آسیب دیده نیز می تواند باشد. که این مشکل نیز قابل حل است.

ورقه

ی شیشه ای خارج شده از کوره زون -فلوت وارد کوره ی آنیلینگ می شود. این

کوره های آنیلینگ عموماً lehr نامیده می شوند. کوره ی lehrموجب از بین

رفتن تنش های ناشی از شیب گرمایی می شوند که این شیب گرمایی ناشی از

عملیاتی است که در پروسه ی شکل دهی اتفاق افتاده است.

کوره ی lehr در

دمای 200درجه سانتی گراد کار می کند. این کوره با احتراق گاز و یا

الکتریسته گرم می شود. اتمسفر یک کوره ی lehrالکتریکی، هوا و اتمسفر یک

کوره ی lehr گازی، عموماً گازهای ناشی از پروسه ی احتراق است.

شیشه ی

تولیدی از میان کوره ی lehr و بر روی یک سری غلتک از جنس فولاد سرد شده با

آب، فیوزد سیلیکا و یا ماده ای با پوشش آزبست عبور می کند که این غلتک ها

5 سانتی متر قطر و 2/5متر طول دارند. (همان گونه که در شکل 2 نشان داده

شده است.)

مشکلاتی که در طی حرکت صفحه ی شیشه ای در کوره lehr اتفاق می افتد شامل:

1)آسیب رسیدن به سطح غلتک ها

2)ایجاد خط و علامات ناشی از غلتک ها برروی سطح شیشه

3)خم شدن شیشه در بین فاصله ی دو غلتک بر اثر نیروی وزن شیشه

4)موج دار شدن غلتک ها

5)تغییر فاز بر اثر گرما در غلتک ها

اندازه

و سرعت یکسان غلتک ها، عوامل مهمی در جهت جلوگیری از خط دار شدن سطح شیشه

است. مشعل های تشعشعی در بسیاری از کوره های lehr استفاده می شود و به

عنوان یک وسیله ی مناسب و حفاظتی در برابر خط های ناشی از عوامل مختلف

است. بمحض سرد شدن شیشه و رسیدن دمای شیشه به دمای محیط، شیشه بریده شده و

برای پروسه های پایین دستی بسته بندی می شوند.

عملیات های پایین دستی

می تواند از تعدادی مرحله شامل: حرارت دهی دوباره (reheating)، شکل دهی

دوباره(reforming)، تنپرکردن(tempering) و پوشش دهی تشکیل شده باشند.

مراحل حرارت دهی دوباره و تنپرینگ در کوره ای شبیه به کوره ی lehr اتفاق

می افتد و تنها، دمای کوره متفاوت است. حجم زیادی از هوای گرم شده در کوره

ی lehr و برای کاهش شیب گرمایی استفاده می شود. فن های مورداستفاده از

فولاد دما بالا ساخته شده اند که این فن ها همراه درایورهای سرد شده در آب

تشکیل شده اند. اعوجاج حاصل از دمای کاربرد بالا موجب کاهش طول عمر این

قطعات می شود.

پس ازاینکه شیشه دوباره گرم شود، قابلیت شکل دهی دوباره و خم کردن آن در قالب های فیوزد سیلیکایی وجود دارد.

به خاطر خواص ساختاری ضعیف و ظریف، قالب ها به آسانی آسیب می بینند. در حالی که قالب ها قابل تعمیرند ولی به خاطر صرفه جویی در وقت و هزینه این کار انجام نمی شود. پوشش های رهاسازی یا موانع سرامیکی یا ورقه های نازک فلزی برای جلوگیری از چسبیدن قالب به شیشه مورد استفاده قرار می گیرند. به دلیل اینکه شیشه ی قالب گیری شده باید یک دوره ی زمانی را بدون حرکت قرار گیرد و توان جداسازی سریع قالب از شیشه وجود ندارد، نیاز به قالب های زیادی در این پروسه است که بسیار پر هزینه می باشد.

شیشه ی مخصوص ظروف ( Container glass) :

صنعت شیشه ی مخصوص ظروف که

شامل 64 کارخانه در 25 ایالت آمریکاست ، با اشتغال 30000 کارگر ماهر ،

تولید کننده ی 1203 میلیون تن شیشه در سال است . این صنعت سالانه 5

میلیارد دلار فروش دارد .

کارخانه های مرتبط با این صنعت به طور عمده

در نزدیک مراکز فروش کالا قرار دارند . در سال 1992 ، این صنعت 119

تریلیون Btu انرژی مصرف کرده است که 79 درصد از این انرژی به وسیله ی گاز

طبیعی تامین شده است .

فشارهای رقابتی حاصله از سلیقه ی مشتری ها و

بازار به سمت استفاده از مواد سبک تر (مانند آلومینیوم و پلاستیک ) برای

ظروف است . همچنین عواملی مانند قیمت بالای توزیع و پخش محصولات شیشه ای

به خاطر وزن بالای شیشه ، ارزان بودن قیمت کارگر در کشورهای در حال توسعه

، بر روی این صنعت تاثیر می گذارد . قیمت توزیع و پخش ظروف شیشه ای با

توسعه ی شیشه های با استقامت کششی بالاتر و بهبود روش های تولید ، کاهش می

یابد . این بهبود روش های تولید و افزایش مقاومت کششی شیشه موجب تولید

شیشه های با جداره ی نازک تر می شود . افزایش تولید و بهره وری بیشتر از

انرژی باعث ایجاد توان رقابتی بالا در برابر کشورهای در حال توسعه است .

برای

ساخت یک کارخانه ی تولید شیشه های مخصوص ظروف هزینه ای برابر 70 میلیون

دلار نیاز است . که آخرین کارخانه ی تولید این محصولات در سال 1981 ساخته

شد . به دلیل به کمال رسیدن روش های تولید ، روشهای تولید در همه ی

کارخانه ها یکسان است .

یک کارخانه ی تولید شیشه های مخصوص ظروف نمونه وار شامل عملیات های بالا دستی :

تهیه

ی بچ اولیه ، ذوب کردن شیشه ، اصلاح و پالایش شیشه ( conditioning ) و شکل

دهی است . همچنین عملیات های پایین دستی شامل : پوشش دهی و آنیلینگ می شود

. که البته عملیات های پایین دستی را می توان در داخل کارخانه و یا بیرون

از آن انجام داد . عملیات های مربوط به تهیه بچ اولیه ، ذوب ، اصلاح و

آنیلینگ شیشه های تولیدی شبیه به آنهایی است که در قسمت قبل گفته شد . در

اینجا در مورد شکل دهی شیشه های ظروف صحبت می کنیم .

شکل دهی شیشه های مخصوص ظروف :

پس از اصلاح دما و یکنواختی : شیشه مذاب به عملیات شکل دهی منتقل می شود .

gob

feeder یک قسمت کوچک از کوره ی مقدماتی است که شامل یک میکسر ، پیستون ،

خروجی و جرثقیل است که در شکل (1) نشان داده شده است . gob feeder وزن ،

دما و شکل تکه های شیشه را کنترل می کند . که همه ی این فاکتورها بر روی

کیفیت ظروف تولیدی موثر است .سرعت شکل دهی تکه های شیشه را می توان تا 300

تکه بر دقیقه افزایش داد . مواد ساختاری مورد استفاده برای gob feeder

شامل : فلزات سرد شده در آب (پره های برش دهنده ) ، فلزات گران بها ( هم

وزن ) ، مواد نسوز ( پیستون ) می شود که در طی پروسه دمای تکه های شیشه به

1100 درجه سانتیگراد می رسد . تکه های شیشه سپس وارد عملیات شکل دهی می

شوند . در طی پروسه ی شکل دهی گرما از شیشه گرفته شده که این از دست دادن

حرارت بر اساس روش کنترل شده ای انجام می شود . چندین روش برای شکل دهی

تکه های شیشه وجود دارد ؛ که انتخاب نوع روش به عواملی چون ترکیب ، شکل

ظرف ، اندازه و سرعت تولید بستگی دارد . روش پرس ـ دمش معمولاً برای تهیه

ی ظروف دهان گشاد استفاده می شود . شکل (2)

در عملیات شکل دهی به روش پرس ـ دمش ، تکه های شیشه وارد قالب شده

و ابتدا پرس می شوند . درطی عملیات پرس کردن ، دمای پیستون به 550 درجه

سانتیگراد می رسد . به دلیل اینکه مواد مورد استفاده در ساخت پیستون ،

سختی مناسبی در این دما ندارند معمولاً سطح پیستون به واسطه ی شیشه ی سرد

شده خراشیده می شوند .

قطعه ی شیشه ی پرس شده که Blank نام دارد از

قالب خارج شده و دوباره گرم می شود و در قالب ثانویه که قالب دمش نام دارد

، قرار می گیرد و با دمش به شکل ظرف مورد نظر در می آید . هنگامی که شیشه

ی فرم داده شده از قالب دمش خارج می شود ، دمای آن به 78 درجه سانتیگراد

کاهش می یابد .

سرعت تولید به سرعت خروج حرارت وابسته است که می توان

سرعت تولید را به 100 ظرف در دقیقه رساند (این سرعت تولید هنگامی اتفاق می

افتد که از قالب های چند برابر برای یک سیستم تغذیه ی تکه های شیشه بهره

برده شود )عملیات شکل دهی سهم زیادی در هزینه و کیفیت ظروف شیشه ای پایانی

دارد که مقدار زیادی از این سهم مربوط به قالب های شکل دهی می شود.

مواد

مورد نیاز برای تولید قالب های مناسب باید خصوصیاتی از جمله : ارزان بودن

، توانایی تولید شکل های پیچیده ، پیچش کم در هنگام استفاده ، توانایی

ایجاد سطح پایانی مطلوب برای شیشه ، انبساط گرمایی پایین ، خواص ساختاری

پایدار در دمای بالا ، ضریب انتقال گرمایی بالا و مقاومت بالا در برابر

سیکل های گرمایی را داشته باشند . مواد قالب های اولیه از چدن است .سرمایش

به وسیله ی فشار کم هوا برای تسریع در عملیات انتقال گرما و بهبود کنترل

گرمایی انجام می شود . به هر حال به دلیل اینکه سیستم خنک سازی با هوا

ایجاد سر و صدا می کند ، سیستم سرد کردن با آب ، به عنوان یک راهکار ممکن

است انتخاب شود . البته یکی از نقایص سیستم های خنک سازی با آب ، ایجاد

نشست آب و خوردگی است .

برای کاهش زمان قالب گیری در هر سیکل ، می

توان دمای قالب را به وسیله ی هوا یا آب کاهش داد . مواد مورد استفاده

برای قالب ها که انتقال حرارت بهتری دارند نیز می تواند به عنوان یک

راهکار باشد . (مثلاً آلیاژهای پایه مس ).

برای جلوگیری از چسبیدن

قالب به شیشه ، ایجاد خطوط نامطلوب بر روی شیشه و یا اکسیداسیون فلز قالب

، قالب در هر سیکل به مواد روانساز آغشته می شود . به خاطر اینکه دمای

قالب به 500 درجه سانتیگراد می رسد؛ مواد روانساز مورد استفاده در قالب ،

ایجاد بخار یا دود می کنند و در برخی موارد به طور خود به خود آتش می

گیرند . روش های دیگر جهت رفع این مشکل وجود دارد که شامل استفاده از

روانسازهای جامد غیر فلزی فیلم مانند و یا وارد کردن گاز استیلن به داخل

قالب گرم در هر دوره ، می شود.(وارد کردن گاز استیلن موجب شکسته شدن گاز

استیلن و ایجاد یک لایه ی کربنی در بخش داخلی قالب می گردد ).

مواد

دیگری که اخیراً جهت ساخت قالب ها مورد استفاده قرار می گیرند شامل سوپر

آلیاژهای پایه نیکل ، گرافیت و پوشش های سرامیکی می شوند . موادی که شامل

آزبست (پنبه ی نسوز ) بودند نیزبرای مدتی استفاده می شد ولی به خاطر سرطان

زایی و مسائلی با گرافیت جایگزین شد . سوپر آلیاژهای پایه نیکل در جاهایی

مورد استفاده قرار می گیرد که نیاز به سختی و مقاومت کششی بالاتر باشد (

مثلاً در پیستون ها ، وسایل تنظیم جریان ( baffles ) ، قیف ها ، سری های

دمش ، صفحات زیری و قطعات مسدود کننده ( plugs ) .

مانند شیشه ی فلوت

، آلودگی ناشی از نیکل می تواند در پروسه ی شکل دهی ایجاد مشکل کند .

گرافیت ماده ی ترجیح داده شده برای استفاده است زیرا این ماده خیس نمی شود

و موجب ایجاد خط یا چسبندگی نیز نمی شود . همچنین خود گرافیت خاصیت

روانسازی دارد . این ماده در دمای بالا مقاومت کششی خود را از دست نداده و

ابعاد آن نیز ثابت می ماند گرافیت ماده ای ارزان ، با قابلیت ماشین کاری

آسان و از لحاظ محیط زیست نیز ماده ای خنثی است . کاربرد گرافیت شامل لایی

های سری دمش ( blow-head inserts ) ، لایی های دهانه ی خروجی ( take - out

- tongue ) ، میلرهای باربر کوره ی (lehr-loading bars)lehr ، دفلکتورهای

تکه های شیشه ( gob deflectors ) ، جهت دهنده های بالابر ( conveyor

guides ) ، می شود . نمره و گرید گرافیت مورد استفاده بر اساس کاربردش

تعیین می شود .

مثلاً گرافیت متخلخل برای کوره ی lehr مطلوب است زیرا

این نوع گرافیت از واکنشهای گرمایی که موجب انتقال سریع گرما در انتقال

ظروف جلوگیری می کند . گرافیت های با دانسیته ی بالاتر برای قالب ها ، که

نیازمند استحکام و سختی بیشتری هستند ، مورد استفاده قرار می گیرد . در

حالی که گرافیت به خاطر بسیاری از ویژگی هایش ترجیح داده می شود ، اشکال

کلیدی آن عمر کوتاه آن به خاطر مقاومت در برابر اکسیداسیون و خواص کششی

نامناسب آن است . همچنین استفاده از سرامیک نیزموجب افزایش عیوب شیشه می

شود . همین طور که ظروف نازک تر می شوند ، مواد با سختی بالاتر نیزبرای

سطح قالب مطلوب تر می شوند . که علت آن این است که مواد سخت تر در سطح

قالب ها به خاطر کاهش دادن میزان آلودگی و ایجاد سطح پایانی تمیزتر و کاهش

اندازه ی بحرانی ، بیشتر مورد توجه اند .

مواد با سختی بالاتر موجب

کاهش میزان سایش قالب نیز می شوند . یکی از راه کارهای مورد استفاده برای

سخت کاری سطح قالب ، استفاده از پوشش های سخت (مانند : کاربید تنگستن و

کاربید تیتانیم ) است . این مواد در سطوحی که با دمای بالا سر و کار دارند

(مخصوصاً در پیستون ها ) ، مورد استفاده قرار می گیرند . در حالی که قطعات

پوشش داده شده گران ترند و ماشین کاری آنها سخت تر است؛ مقاومت به سایش و

اکسیداسیون ، و حفظ ابعاد اولیه در دمای بالا ، هنگامی که این پوشش ها بر

روی چدن و یا گرافیت ایجاد شود ، بسیار خوب است .

پس از انجام عملیات

قالب گیری ، ظروف تولیدی به داخل کوره ی lehr (برای از بین بردن تنش های

داخلی ) برده می شوند . ساختار کوره ی lehr مانند همان حالتی است که در

مورد شیشه های فلوت گفته شد ؛ تنها تفاوت اولیه ی آنها در این است که در

تولید شیشه های ظروف از نوار نقاله برای حرکت دادن مواد اولیه از میان

نقطه ی گرم به وسیله ی یک روش کنترل شده که نوار نقاله کاملاً در داخل