| New Dualflame gas burner by Horn |

| New Dualflame gas burner for reducing NOx emission in glass melting furnaces – state-of-the-art heating for melting ends Christian Wittmann, Matthias Kunz Horn Glass Industries AG , Plößberg, Germany |

Increasing cost of energy, lowering emission limits and the expectation of ever-increasing working life of furnaces require constant progress in the development of glass furnace technology. Several developments achieved over the last years led the HORN glass melting furnaces to the top of technology available on the market. As to the heating of melting ends HORN has developed the next generation of natural gas burners. The interest in gas heating systems for melting ends is increasing worldwide. High flexibility, low emission values, easy handling, low maintenance requirements and reduced corrosion of refractories are all results of the new HORN Dualflame burner. Increasing cost of energy, lowering emission limits and the expectation of ever-increasing working life of furnaces require constant progress in the development of glass furnace technology. Several developments achieved over the last years led the HORN glass melting furnaces to the top of technology available on the market. As to the heating of melting ends HORN has developed the next generation of natural gas burners. The interest in gas heating systems for melting ends is increasing worldwide. High flexibility, low emission values, easy handling, low maintenance requirements and reduced corrosion of refractories are all results of the new HORN Dualflame burner.Natural gas burners have been used in the glass industry for decades. Due to constant new developments in the melting end design, of burner technology and operating procedures the efficiency of such burners was increased considerably. In the 1990s the system of the two-nozzle technique for gas burners was developed for the glass industry. This technique permits flexible reaction to furnace geometry and fluctuations of production output. During this period HORN developed the Dualflame MC (Multicontrol) gas burner for melting ends with regenerative and recuperative heating. This burner has one gas connection for both burner nozzles. The gas ratio between the inner and the outer nozzles is adjusted via a control valve inside the burner. Control wheels at the back of the burner permit adjustment of the control valve during operation (refer to picture 1), thus ensuring perfect and fully flexible adjustment to the existing production conditions and furnace geometry. Advantages:

Click here to enlarge UserFiles/Picture 1_HORN Dualflame MC gas burner.jpg Picture 1: HORN Dualflame MC gas burner  Click here to enlarge UserFiles/Picture 2_Adjustment range of the HORN Dualflame gas burner.jpg Picture 2 : Adjustment range of the HORN Dualflame gas burner  Click here to enlarge UserFiles/Table 1_HORN Dualflame MC specifications.jpg Table 1 : HORN Dualflame MC specifications The latest generation of gas burners is the HORN Dualflame AC (Advanced Control) gas burner for melting ends with regenerative and recuperative heating. This is the result of many years of experience in burner technology for melting ends, of many computer studies concerning development of burners and of long-term tests in practical operation.  Click here to enlarge UserFiles/Picture 3_HORN Dualflame AC gas burner(1).jpg Picture 3 : HORN Dualflame AC gas burner The main modification compared with the Dualflame MC (one gas connection for two nozzles) is a double gas connection with the respective control valves, one each for the inner and the outer nozzle. This results in the following advantages:

Click here to enlarge UserFiles/Table 2_HORN Dualflame AC specifications.jpg Table 2 : HORN Dualflame AC specificationsTable 2 : HORN Dualflame AC specifications Moreover the specific HORN burner holder ensures adjustment of the burner to most different conditions of melting end geometry. So the HORN Dualflame gas burners can be attached respectively retrofitted to any melting end with regenerative heating. Advantages of the HORN burner holder :

Click here to enlarge UserFiles/Picture 4_HORN Dualflame AC gas burner.JPG Picture 4 : HORN Dualflame AC gas burner and burner holder |

4-3 احتراق سوخت اکسیژنی:

روش :

در این روش احتراق ، اکسیژن به جای هوا برای احتراق با گاز مورد استفاده قرار می گیرد هوا محتوی گاز نیتروژن ( % 79 ) می باشد . گاز خنثی تا حدود 1500 درجه سانتی گراد گرم می شوند . بعد از احتراق، این گازها کوره را با دمای °C 1450 ترک می نمایند . انرژی هدر رفته توسط این گازها خیلی بالا است . اما امروزه این امکان وجود دارد که از این گازها بخار تولید نمود . که این بخار را می توان در داخل کارخانه مورد استفاده قرار داد برای مثال برای فرآیند شکل دهی یا در تولید الکتریسیته مورد استفاده قرار گیرد . هنگامی که هیچ گاز نیتروژنی وجود نداشته باشد مقدار گازهایی که گرم شده کمتر و مقدار جریان گاز نیز محدود می گردد گرمای هدر رفته به وسیله گازهای خنثی به وسیله استفاده از اکسیژن خالص که به جای هوا برای احتراق استفاده می شود محدود می شود. اکسیژن به راحتی هوا قابل پیش گرم نیست به دلیل اینکه آتش زا و قابل انفجار است . شعله با سوختن اکسیژن به دماهای بالا می رسد و این امکان وجود دارد که ایزولاسیون کوره بهتر صورت پذیرد و به این دلیل کوره فشرده ترمی شود و نیازی به مشعل های بزرگ نیست . ایزولاسیون نیز به خاطر جلوگیری از حمله بخارات قلیایی به ساختار فوقانی در منطقه سرد مورد نیاز است. در مشعل های مورد استفاده برای احتراق سوخت اکسیژن، یک لوله در لوله اصلی مشعل تعبیه شده است سوخت از لوله داخلی تزریق و اکسیژن از لوله خارجی گذر می کند الکتریسیته نیز برای تولید اکسیژن مورد نیاز است . تولید اکسیژن به روشهای ( VSA ) Vacuum Swing Adsorption و PSA Pressure Swing Adsorption و تقطیر سرمایی صورت می گیرد . انرژی مورد نیاز برای تولید اکسیژن در حدود kwh/m3 425/0در سال 1994 و kwh/m3 375/0 در سال 1996 بوده است ( به وسیله تقطیر سرمایی برای مقادیر زیاد اکسیژن ) که این مقدار نیز در سال 1998 به kwh/m3 286/0 رسیده است.

زمان ماند برای گازهای احتراق در محفظه احتراق بیشتر از 30 ثانیه است ( در مورد اکسیژن سوز ) و در کوره های صنعتی با ترکیب سوخت و هوا این زمان حداکثر 10 ثانیه می باشد . در هنگام اکسیژن سوز بودن کوره ها جریان گازها مدت زمان زیادی لازم دارند تا به یک تعادل حرارتی با اطراف خود برسند . این امر به دلیل اینکه گرمای جریان گازها مجدداً استفاده نمی شود دارای اهمیت است ( در مقایسه با سیستم های ریجنراتوری و ریکوپراتوری ) علاوه بر این، سیستم اکسیژن سوز نه تنها وسیله ای برای کاهش مصرف انرژی است بلکه باعث مصرف کمتر اکسیژن نیز می باشد.

معیارهای انتخاب

- · زمان عمر مورد انتظار

گازهای خروجی به دلیل وجود مقدار آب زیاد و مقدار بخارات قلیایی زیاد نسبت به گازهای احتراق روش سنتی بسیار خورنده می باشند لذا نسوزهایی با کیفیت بالاتر ( از جنس مواد A Z S ) مورد نیاز است تا انتظارات طول عمر کوره را برآورده سازد.

- · نشر ( سایر و NOx )

با استفاده از اکسیژن خالص ، که هیچگونه نیتروژن ( مقدار کمی در سوخت گازی موجود است ) در اتمسفر کوره وجود ندارد . مقدار NOx ها حدود هشتاد درصد در مقایسه با روش احتراق سنتی کاهش می یابد.

هنگامی که احتراق سنتی مورد استفاده قرار می گیرد نسبت So2به So3 بسیار بالاتر از حالت نرمال نسبت به مقدار 10 به 1 است. خورندگی بالای گازهای خروجی به سبب شکل گیری بی سولفات سدیم ( NaHSo4 ) در زیر300°C و شکل گیری اسید سولفوریک در زیر°C 180-200 درجه، می باشد. نشر گرد و غبار ( کیلوگرم و غبار به تناژ شیشه تولیدی ) 25 درصد کمتر در مقایسه با نشرهای کوره های ذوب شیشه ریجنراتوری با سوخت گاز است.

هزینه ها :

- · هزینه سرمایه گذاری

بایستی یک محل برای تولید اکسیژن ساخته شود و یا اینکه از یک منبع تولید کننده خارجی تهیه گردد . نسوزها مورد استفاده بایستی با کیفیت بالا باشند به دلیل بالا بودن درصد بخارات آب و بخارات قلیایی نسبت به کوره های با سوخت و هوا که این کیفیت بالا باعث گران تمام شدن قیمت می شوند . در عوض نیاز به استفاده از ریکوپراتور و ریجنراتور برای پیش گرم اکسیژن نمی باشد که در نهایت به کاهش قیمت تمام شده کوره ذوب شیشه منجر می شود و همچنین لوله های اکسیژن خالص بایستی از جنس با کیفیت بالا ( مس یا ا ستینلس استیل ) باشد .

- · انرژی

موازنه انرژی برای تخمین مقدار انرژی و مقدار اکسیژن مورد نیاز در کوره های شیشه مظروف با سوخت اکسیژنی صورت گرفته است نشان می دهد که Mw4/17 (.47m3 سوخت گاز و .29kwh برای تولید اکسیژن )انرژی مورد نیاز برای تولید 250 تن شیشه در روزمی باشد. ( صفر درصد شیشه ری سایکل با %3 آب و n=1 و 60 درصد انرژی گازهای احتراق که ری سایکل شده اند )

- · تعمیرات و نگه داری

به دلیل اینکه اکسیژن پیش گرم نمی شود ریکوپراتور یا ریجنراتور مورد نیاز نمی باشد . علاوه بر نصب لوله های اکسیژن بایستی به نگه داری آنها نیز توجه شود. به خطوط لوله نیز که اکسیژن را هدایت می کنند بایستی توجه بیشتری مبذول داشت .

- · کنترل و جلوگیری از آلودگی هوا

با مشعل های مدرن ، نشر NOx به 4/0 کیلوگرم به تن شیشه محدود می شود و بنابراین نیاز به نصب سیستم DENOX نمی باشد سایر آلاینده ها در مقایسه با سیستم سوخت هوا کمتر می باشد به جز Sox که ممکن است بیشتر باشد و غلظت بالا بودن گاز به دلیل کاهش جریان گاز احتراق است .

- · دورنمای تکنولوژی

به طور تئوریکی برای جداسازی اکسیژن از هوا kwh/kgO2 05/0 انرژی مصرف می شود در سال 1994 انرژی استفاده شده برای تولید اکسیژنkhw/mn3 425/0 بوده است . اما در سال 1996 این مقدار به kwh/mn3 375/0 رسیده است . در سال 1998 این امکان با مقدار kwh/mn3 286/0 می رسد .در حالی که مقررات نشر محیطی شدیدتر می گردد . این روش مقدار نشر کمتری نسبت به احتراق سیستم قدیمی تولید می نماید . بنابراین نیازی به هزینه زیاد برای پاکسازی نشر مازاد استاندارد نیست . نوع جدید مشعل ها با مخلوط آرام اکسیژن و گاز توسعه یافته است . که در نتیجه شعله درخشان شده و مقدار NOx کمتری تولید می گردد که این به دلیل کاهش دمای شعله است .

4-4 احتراق اکسیژن غنی شده

روش:

در احتراق به روش سنتی از اکسیژن اضافه استفاده نمی شود . هنگامی که از احتراق اکسیژنی صحبت می شود سه نوع آن مد نظر است .

1- Oxygen boosting

2- Oxygen Lancing

3Oxygen Enrichment -

حالت اول :

برای افزایش تولید ، کیفیت ، بازده و پایداری کوره ها مشعل های boosting به عنوان مشعل اکسیژن سوز برای جانشینی مشعل های مخلوط کننده سوخت و هوا در نظر گرفته شده اند و برای افزایش نرخ کشش در کوره مورد استفاده قرار می گیرد. سوخت اضافی با اکسیژن برای بالا بردن دما مورد استفاده قرار می گیرد . این تکنیک به عنوان روش اصلی در احتراق مرسوم می باشد .

حالت دوم :

از قدیم Oxygen Lancing عمومی ترین روش برای استفاده از اکسیژن برای فراهم کردن احتراقی که باعث افزایش تناژ تولیدی گردد، می باشد. تزریق اکسیژن (از زیر یا از میان )به شعله سوخت/ هوا باعث افزایش تناژ ، بازده سوخت و کیفیت شیشه در کوره ها می گردد . و اکسیژن می تواند در جاهایی که بیشتر مورد نیاز است تزریق گردد .

حالت سوم( اکسیژن غنی شده[1] ) :

اکسیژن به هوای احتراق اصلی از محلی که هوای احتراق وارد مشعل شده ، دمیده می شود . پیش مخلوط اکسیژن که معمول ترین روش در کوره ها ذوب می باشد زمانی استفاده می شود که بخواهیم اکسیژن را برای افزایش فرآیند احتراق به عنوان روش پیوسته استفاده کنیم .

معیارهای سنجش :

طول عمر مورد انتظار

افزودن اکسیژن دمای موضعی بالایی در کوره ها ایجاد می نماید . این دمای بالا ممکن است عمر مورد انتظار از یک کوره را کاهش دهد افزودن دما باعث می شود که جریان گازها خروجی ، بسیار خورنده تر باشند . از دلایل کاهش طول عمر مورد انتظار کوره ( دمای بالا سرعت گاز و مقدار بخار آب است ) .با افزودن اکسیژن تناژ تولید افزوده می گردد همچنین با استفاده از روش های فوق کیفیت شیشه بهبود می یابد .

نشرها :

با افزایش غلظت اکسیژن در مخلوط سوخت گاز ( به دلیل دمای بالا ) تشکیل NOx افزایش می یابد تنها زمانی که تمام هوای احتراق به وسیله اکسیژن جانشین می گردد تشکیل اکسیدهای نیتروژن به ازاء واحد تولید شیشه کاهش می یابد .

برچسبها: احتراق سوخت اکسیژنی در کوره های شیشه

4-2 احتراق مرسوم گازوئیلی

اختلاف بین این روش و احتراق سوخت گازی ، استفاده از سوخت مایع برای انجام احتراق می باشد. گاهاً هوای سرد برای تزریق به سوخت مایع درکوره مورد استفاده قرار می گیرد . سوخت مایع بایستی تا حدود 120 درجه سانتی گراد برای کاهش ویسکوزیته گرم گردد که به راحتی بتوان آن را تزریق نمود . این پیش گرم کردن سوخت نیاز به انرژی فوق العاده ای در مقایسه با سوخت گازی دارد .

حالت بهبود یافته سوخت مایع استفاده از سوخت گازی که دارای مقدار انرژی بالاتر به ازاء حجم و نسبت کربن به هیدروژن بالاتری می باشد و به دلیل بالا بودن نسبت کربن به هیدروژن شعله بسیار شفاف است که این به دلیل پائین بودن دمای شعله است. که این نتایج به کاهش NOx می انجامد. همچنین گازهای احتراقی کمتری حاصل می گردد. احتراق سوخت مایع حدود 5 درصد بازده حرارتی بیشتر از سوخت گاز دارد. عدم توسعه باعث بالا رفتن مقدار آلودگی ( سولفور )، فلزات سنگین (وانادیم ، نیکل ) که باعث نشر ناخواسته و خوردگی می گردند.

انتخاب معیار

- طول عمر کوره : طول عمر معمول کوره های ذوب شیشه با سوخت مایع شبیه به عمر کوره های با احتراق گاز است . احتراق سوخت مایع باعث کاهش دمای شعله می شود ولی خیلی خورنده تر از سوخت گازی است ( محتوی V و Ni و SO3 ) که می تواند عمر ریجنراتورها را کاهش دهد .

- نشرهای ( NOx و دیگر گازهای قابل نشر )

بدون استفاده از فیلتر گازهای خروجی ، نشرهای NOx در استفاده از سوخت گازی بسیار کمتر می باشد و نشر So3 بسیار بیشتر از سوخت گاز است به دلیل اینکه در سوخت مازوت مقادیر بیشتر از محتویات سولفور وجود دارد . فلزات سنگین ( وانادیم ، نیکل ) نیز به سبب موجودی بالا در این سوخت نشر می یابند .

جدول 5 : نشر در گازهای خروجی از ریجنراتور در کوره های سوخت مازوت بر پایه جریان خشک گاز با % 8 اکسیژن بدون فیلتر

هزینه ها :

- · هزینه سرمایه گذاری

تخمین هزینه ها برای احتراق کوره های گاز و گازوئیل تقریباً مشابه هستند . این روش ها نیاز به مشعل های متفاوت و سیستم های پاکسازی جریان گاز دارند ( دستگاه تصفیه گاز کوره بلند ، Scrubber ) و پیش گرم سوخت مازوت دارد .

- · انرژی

موازنه انرژی

موازنه انرژی بر اساس انرژی مورد نیاز برای ذوب شیشه های مظروف تخمین زده شده است . انرژی همچنین برای پیش گرم سوخت گازوئیلی مورد استفاده قرار گرفته است . احتراق سوخت گازوئیلی دارای بازده انرژی نسبتاً بیشتری نسبت به احتراق گاز است . Mw 3/15 مورد نیاز برای تولید 250 تن در روز شیشه و با % 0 خرده شیشه ، % 3 آب و1/1n = و 60 درصد بازگشت انرژی از طریق جریان گازها است ).

تعمیر و نگهداری

کوره های احتراق گاز و مایع نیازمند هزینه تعمیر و نگهداری یکسانی است. اختلاف بین مشعل ها باعث می شود که مشعل های گازوئیلی احتیاج بیشتری به نگهداری به خاطر فولینگ در مشعل ها دارند.

- · کنترل – جلوگیری از آلودگی هوا

نشر So3 و NOx به دلیل بعضی مسائل می باشد. مقررات و قوانین زیست محیطی باعث می شود که تجهیزات برای پاکیزگی جریان های گاز نصب گردند ( Scrubber و DENOX )

دورنمای تکنولوژی :

مقررات نشر در آینده شدیدتر خواهد شد در این مقرارت وضع شده نشر حدود ( mg/mo3 1200-1300 ) بایستی به کمتر از kg/tonglass1 ( mg/m3 400 ) در سال 2010 برسد بعلاوه سیستم های رفع آلودگی ، نظیر دستگاه تصفیه گازهای کوره بلند ( Scrubber و DENOX ) مورد نیاز برای اجرای این مقررات است .

احتراق مرسوم[1]

4-1 روش احتراق مرسوم

در این روش سوخت گاز و هوا برای فرآیند احتراق مورد استفاده قرار می گیرند . برای تأمین دمای شعله مورد نیاز و به دست آوردن هزینه های انرژی قابل قبول ، هوا بایستی پیش گرم شود . در این قسمت موازنه انرژی و محاسبات گرمایی بر ای احتراق گاز ودر حالت های زیر در نظر گرفته می شود :

a) بدون هیچ گونه گرم کردن

b) با ریجنراتور

c) با ریکوپراتور

d) با ریجنراتور و پیش گرم نمودن خوراک

اصول کار ریجنراتور و ریکوپراتور در بخش مقدمه (2-2-3) توضیح داده شده است .

مشعل ها برای تزریق سوخت به کوره مورد استفاده قرار می گیرند . سوخت از طریق مشعل وارد کوره و سپس با هوای پیش گرم ترکیب می شود . به سبب دمای بالا و حضور سوخت و اکسیژن ( در هوا ) مخلوط جرقه می زند . انرژی حاصل شده از این فعل وانفعال ، برای واکنش های شکل دهی شیشه و گرم کردن سوخت ،گرم کردن هوای لازم برای واکنش های گاز و انرژی گرمایی برای گرم کردن و واکنش های خوراک مصرف می گردد .و قسمت اعظم این انرژی به وسیله گازهای احتراق از کوره خارج می گردد . استفاده از ریجنراتور و ریکوپراتورها می تواند این گرما را حدود %55-65برایریجنراتورها و % 25-40 برای ریکوپراتورها بازیابی نماید و قسمت کوچکی نیز به وسیله پیش گرم خوراک بازیابی می گردد.

انتخاب معیارها

- طول عمر مورد انتظار

طول عمر نرمال برای کوره های شیشه مرسوم حدود 10 سال است که در نهایت خوردگی در خط تولید و یا خوردگی در ریجنراتورها باعث پایان عمر فیریکی کوره می شود .

اقتصادی : هزینه بالای انرژی در پایان عمر کوره به دلیل پرت زیاد انرژی و همچنین کاهش کیفیت شیشه تولیدی می تواند پایان عمر تولید باشد .

- نشر ( NOx و سایر )

استفاده از کوره ذوب U-tern ، که احتیاج به طول شعله نسبتاً زیاد است ، باعث هدر رفتن انرژی زیادی می شود بنابراین سوختن آرام مورد نیاز است که می توان به وسیله تنظیم موقعیت و زاویه مشعل ها آن را بهبود داد . این طول بلند شعله باعث کاهش دمای شعله ( به دلیل مقدار افزایش تشعشع ) و غلظت اکسیژن موضعی شده و از این رو کاهش تشکیل NOx را به دنبال دارد. انتشار SO2 در کوره های با سوخت گازی بسیار کمتر می باشد . به دلیل اینکه مقدار سولفور گاز تقریباٌ در حد صفر است . بیشتر نشر SO2 به دلیل فرآیند تصفیه Na2SO4 است .

نشر گرد و غبار همچنین به دلیل چگالش بخارات خوراک ( تبخیر از ذوب شیشه ) و محصولات واکنش یا کری اور ذرات ریز مواد اولیه به وجود می آید . این گرد و غبار، کوره را همراه جریان گازها ترک می نماید .

- · هزینه ها

مبلغ سرمایه گذاری :

کوره های ذوب شیشه خیلی گران می باشند مخصوصاً کوره هایی که دارای ریجنراتور و ریکوپراتور می باشند . قیمت ریجنراتور به تنهایی تقریباً برابر با ارزش خود کوره می باشد . اما این هزینه در کوره های بزرگتر نسبتاً کمتر می باشد . به دلیل هزینه بالای سرمایه گذاری ریجنراتورها معمولاً در کوره های ذوب با تناژ بیشتر از 100 تن در روز به کار گرفته می شوند .

- · انرژی

موازنه انرژی ( 4-5 ) برای تعیین انرژی مورد نیاز برای ذوب شیشه های مظروف می باشد. میزان انرژی مورد نیاز ذوب شیشه Mw 4/15 برای تولید 250 تن در روز می باشد. ( % 0ری سایکل خرده شیشه ، % 3 آب و 1/1 n = و 60 درصد بازگشت انرژی از گازهای حاصل از احتراق است ).

- · کنترل جلوگیری از آلودگی هوا

نشر NOx باعث به وجود آمدن مشکلات زیست محیطی می گردد . بهترین راه حل جدایش NOx از گازهای احتراق با NH3 ( SNCR / SCR ) یا روش 3R است که در حال حاضر خیلی گران هستند و شرکت های تولید کننده شیشه تلاش می کنند نشر NOx را به وسیله کاهش دمای ماکزیمم شعله کنترل نمایند .

- · دور نما ي [3] تکنولوژی

در آینده مقررات زیست محیطی سخت تر خواهد شد ( 3-3-6 ) . وبایستی با استفاده از روش های حذف، NOx به وجود آمده ( mg/m3 1600-4000 ) را به حدود kg/ton glass 1 ویا 225mg/m3 )کاهش داد.با توجه به مقرراتی که اعمال خواهد شد در سال 2010 سیستم های پاکیزگی جهت جلوگیری از نشر ( مثل DENOX ) مورد نیاز خواهد بود.وباتوجه به اینکه قیمت انرژی در آینده افزایش خواهد یافت بنابراین عملیات در این نوع کوره ها بسیار گران قیمت تر از کوره های حال حاضر خواهد بود

نشرآلاینده ها:

در مدت فرآیند ذوب اجزاء ناخواسته در هوا انتشار می یابند این انتشارها دارای منابع مختلفی هستند . مهمترین این نشریابنده ها SOx و NO x و مواد سنگین فلزی و فلورید ها می باشند .

3-3-1 نشر NOx

اکسید نیتروژن در طی احتراق تشکیل می گردد. اکسیژن در واکنش با نیتروژن موجود در گاز یا هوا قرار می گیرد و این واکنش تنها در دماهای بالا ( °C 1350 ) اتفاق می افتد بعلاوه عامل دیگر انتشار NOx هنگامی است که در بچ از نیترات ها استفاده می شود و نیترات ها اغلب از اکسیدهای بچ حاصل می شوند .

3-3-2 نشر SOx

اکسیدهای سولفوریک تقریباً از تمامی کوره های شیشه نشر می یابند . نسبت So2/So3 حدود 10 به 1 است. Sox عمدتاً در هنگام پالایش (از سولفات سدیم) و از مواد حاوی سولفور در مواد اولیه و سوخت به وجود می آید. سولفور همراه گاز خروجی به صورت ذرات سولفات نظیر Na2So4 و K2So4 و So2 و So3 و همچنین به صورت H2So4 در زیر دمای °C 200 وجود دارد .

3-3-3 ذرات گرد و غبار (کری اور)

این ذرات عمدتاً از چگالش تبخیرات حاصل از فرایند ذوب شیشه به عنوان کری اور و محصولات واکنش و در هنگام سرد شدن جریانهای گازها به وجود می آیند . ذرات چگالش یافته را به عنوان مثال می توان از سولفات سدیم، اکسیدهای سرب، بورات سدیم، بورات پتاسیم و سولفات پتاسیم نام برد. دراستفاده از سوخت های مایع ممکن است اکسیدهای نیکل، وانادیم نیز بوجود آید . در هنگام تولید شیشه های مظروف ، جزء های سدیم در سایزهای بزرگ تر از ذرات نیز نشر می یابند.

3-3-4 کلریدها و فلوریدها

کلریدها عمدتاً به صورت اسید کلریدریک درجریان گاز موجود می باشند. منبع کلریدها کربنات سدیم سنتزی و مقادیر کمی در دولومیت و یا خرده شیشه است.

فلوریدها عمدتاً به صورت HF و بعضی اوقات به صورت H2SiF1 موجود می باشند. مواد اولیه معدنی اغلب شامل مواد معدنی فلورین می باشد. CaF2 نیز به عنوان تقویت کننده ذوب در این محدوده استفاده می شود.

3-3-5 فلزات سنگین

این نشر های مهم در کوره های مظروف بخاطر وجود سرب و همچنین وجود وانادیم و نیکل در سوخت های مایع و احتمال وجود Seo2 و ترکیبات آرسنیک در گاز های خروجی اتفاق می افتد. این ترکیبات به صورت گازی در دمای گاز های خروجی موجود می باشند. در این مسایل بایستی این ترکیبات از گاز خروجی زدایش شوند که این امر به وسیله فیلتر میسر است.

ذوب شيشه با استفاده از تكنيك هاي گرمايشي متفاوتي انجام مي گيرد.در اين تحقيق ما بروي سيستم هاي گرمايشي مرسوم با شعله آزاد (احتراق گاز،گازوئيل و سوخت اكسيژن ) و تكنيك هايي نظير تكنولوژي تيوب تشعشعي تمركز نموده ايم.

مهمترين معيار در ملاحظات انجام شده بازده انرژي، قيمت ها، نگه داري، مواد انتخابي، طراحي كوره و تجهيزات، عمر مورد انتظار كوره، نشر ها و تكنيك هاي گرمايي در آينده مي باشد.

استفاده از موازنه انرژي بر روي تمامي كوره با انرژي هاي مورد نياز براي هر روش گرمايي تخمين زده شده است. همچنين انتقال حرارت از مشعل به مذاب مورد آناليزقرار گرفته شده است كه اين آناليز شامل نسبت جريان سوخت/ هوا ،دماي كوره،سطح تيوب تشعشعي مورد نياز مي باشد.

فايده يا عدم فايده تكنيك هاي گرمايي مورد ارزيابي قرار گرفته شده است كه بر پايه اطلاعاتي كه از محاسبات انجام شده است، مي باشد.

ذوب شيشه مي تواند با سيستم هاي گرمايشي گازي، گازوئيلي و يا سوخت اكسيژني انجام پذيردكه برتري در اين سه سيستم با سوخت اكسيژني[1] با نشر NOx كم است.( كه مقدار آن%80 كمتر از كوره هاي گاز سوز مرسوم است) و نشر گرد و غبار[2] كمتر ( در حدود% 20 كمتر) است.

مشعل هاي اكسيژن سوز در آينده مورد توجه بيشتري قرار خواهند گرفت كه اين امر بدليل نشر كمتر آن هاست ولي مهمترين مشكل آنها به هزينه هاي بالاي تهيه اكسيژن باز مي گردد.

احتراق با سوخت گازوئيل %10 ارزانتر از احتراق با سوخت گاز است. اما مقدار زیادی SOx ساتع مي نمايد.

تكنولوژي تيوب تشعشعي كه تكنيك اميد بخشي در آينده است. هم اكنون تحقيقات وسيعي بروي آنها در حال انجام است .اين تحقيقات براي يافتن موادي كه در ساختار متخلخل اين مشعل ها استفاده مي شود برای بهبود تحمل پذيري آنها در برابر گرما می باشد. همچنين تنش هاي مكانيكي تيوب هاي حایز اهمیت است. در اين مورد قيمت هاي انرژي براي كوره هاي گاز سوز % 19 با لاتر است.

|

استاندارد ذراتMG/M3 |

استاندارد گاز بر حسب ppm |

نام الاینده |

|

100 |

800 |

SO2 |

|

100 |

7.2 |

H2S |

|

100 |

300 |

CO |

|

- |

36.6 |

HF |

|

- |

10 |

F2 |

|

- |

350 |

NOX |

سیستم کنترل احتراق کوره های شیشه روزکار

سیستم های احتراق کوره شیشه

| Heat Up | |||

|

|

|

|

| |||

| Digging Of Glass | |||

| |||

|

Product |

Intended Use |

|

|

|

|

Zircon Paint – Ready-to-Use and Dry Powder |

This has been specially formulated to give tenacious adhesion onto refractory surfaces, brick, monolithic and fibre and also onto metals. Typical industrial use: furnaces, launders, kiln cars, batt wash, glazed or unglazed, encapsulating ceramic fibre, jointing insulation and dense refractory bricks |

|

Zircon Patch/Super 150 Patch |

Zircon Patch is a high strength patching material for hot and cold repairs in glass tank furnaces. It is suitable for repairs to Zircon, Silica, Mullite, Alumina and in fact, any non-basic refractories. It can be used to repair crowns and superstructures in glass furnaces. Filling at expansion joint gaps where the material must be forced into the void to obtain a complete seal. Repairs to metal melting furnaces and ladles. Super 150 is high purity, high zircon mix for flat glass furnace repair. |

|

Zircon Ramming Mix |

This is a specially blended product consisting mainly of zircon grades with plasticizers and a chemical bond. It can be rammed as supplied or adjusted with Zircon Bonding solution to a consistency more suitable for hand moulding and forming. Excellent performance in contact with glass and many molten metals and slags. |

|

Zircon Mortar – Heat/Air Set |

Zircon Mortar has been specially formulated to give tenacious adhesion to refractory surfaces, brick monolithic, fibre and also onto metals. Zircon coatings are also proven in their resistance to molten aluminium. As mortar for zircon, zircon-mullite, ZAC bricks and blocks. |

|

Zircon/Mullite Mortars – Air/Heat Set |

A very lean Zircon/Mullite mortar to give very tight think joints. Used with refractory bricks in glass, cement, incineration constructions etc. As mortar for zircon, zircon-mullite and ZAC bricks and blocks. |

|

Zircon Plaster - (Caulking Cement) |

Ideally used for plastering, toweling refractory walls |

|

RSL90 |

This has been specially formulated to give tenacious adhesion onto refractory materials both dense and insulating operating at extreme temperatures. It also has good adhesion and stability on metal surfaces up to 600°C. This makes RSL90 ideal for coating iron and steel launders and ladles. |

|

White Kiln Paint |

This has been specially formulated to give tenacious adhesion onto refractory materials both dense and insulating operating at extreme temperatures. It also has good adhesion and stability on metal surfaces up to 600°C. It is ideal for painting kiln cars and furniture where it seals surfaces thus preventing dust particles contaminating the ware. Can be used on both biscuit and gloss, intermittent and tunnel kilns and has proved successful in conditions where extreme burner velocities are encountered. |

|

HC1 Cement |

This can be used very effectively as an in situ gasket or buffer layer when applied as a plaster between various materials e.g. ceramic fibre to refractory concrete, metal casing to insulation bricks. |

|

Mullite Paint |

This has been specially formulated to give tenacious adhesion onto refractory surfaces, brick, monolithic and fibre. Mullite coatings are proven low wetting surfaces and after firing are resistant to most acids and alkalis. They are particularly resistant to vanadium pentoxide, a very destructive chemical in oil fired residues. |

|

Cleancast Z |

This is a white zircon/water based coating for application to ingot moulds/sows/launders etc for the casting of aluminium and other non-ferrous alloys, the quick drying solvent free material allows for easy release of the aluminium ingot from the mould |

|

Zr 60R |

This is a zircon rammix and has been designed for use in steel and glass melting applications. The grading of each mix has been chosen to facilitate the production of dense ramming mixes having an outstanding resistance to metal or glass penetration together with good thermal shock. The high density ensures freedom from melt inclusions which would normally be traced to the refractory. |

|

Minchem MCW |

This is a ready mixed smooth white cement mortar for bricksetting and coating. It can be used with both insulating and dense firebricks. Minchem MCW has been specially formulated to contain low iron thus reducing its reactivity with other bonding materials such as, ceramic fibre products and insulating bricks. |

|

Zircon/Mullite Patch 160

Zircon/Mullite Ramming Mix |

These are blended Zircon and Mullite ready-to-use mixes which combines their properties of resistance to metals and glasses and stability at high temperatures. They are ideal for linings and repairs where a quick turnaround is required. Excellent stability up to high temperatures allows for ramming, stripping and preheating to be completed so that the installation can be back into service on the same day. Typical applications include: ladle linings, launders, tundishes and nozzles, incinerator hearths where high strength and resistance to various chemical wastes are required. |

|

Mag Alumina Rammix |

Steel foundry linings with a basic slag |

|

Mullite Batt Mix |

Blended mullite mix for mullite kiln furniture production |

|

Zircon Putty |

Glass and non-ferrous foundry refractory repairs. |

برچسبها: ملات های مورد استفاده در تعمیرات گرم و سرد کوره ها

ادامه مطلب

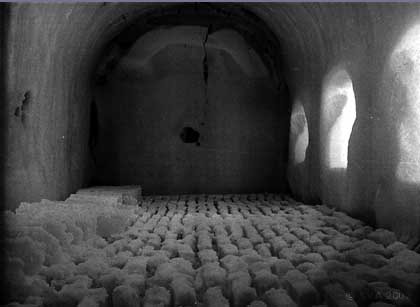

تخليه مذاب كوره هاي شيشه

دريل براي سوراخكاري كف كوره.

اماده سازي يك درب از جنس زاك براي كنترل اتفاقات غير پيش بيني شده.

سوراخكاري توسط نيروهاي ماهر

اماده سازي مسير عبور مذاب به حوضچه مذاب

محل سوراخكاري شده با اب محافظت مي گردد مسير حتي المقدور

در ابتدا با نسوز پوشيده مي گردد.

پمپ اب با قدرت 80مترمكعب در ساعت و 8بار فشار مسير را ساپورت مي نمايد.

ترجيحا مسير در قسمت ابتدايي كه با اجر پوشيده شده پيشگرم مي گردد

كاربا ايمني شروع مي گردد

باز نمودن مسير توسط پرسنل جهت هدايت مذاب

درابتدا جريان مذاب بسيار كند مي باشد

جريان عادي مذاب

جهت حفظ دما در ابتدا بهتر است كانال با فايبر گلاس پوشش يابد

جريان مذاب مداوم كنترل مي گردد.

جريان مذاب در زمان تخليه

حركت مذاب بطرف حوضچه.

كوهي از مذاب در حوضچه ملاحظه مي گردد.

.

ريزش مذاب به داخل مسير ابي كه با واتر جت خنكاري و مذاب را حمل مي نمايد.

درزمان تخليه مذاب…

مذاب از اسپات ساخنه شده به مسير جت واتر انتقال مي يابد

مذاب كوره از مسير موجود براي الكترود ها در حال تخليه است.

كنترل مذاب در حال تخليه.

حوضچه بيروني.

كانواير و اسكراپرهاي نصب شده در بيرون ساختمان كوره

دو اسكراپر در زمان تخليه در حال كار است.

برچسبها: تخليه مذاب كوره شيشه به شرح تصاوير

http://www.4shared.com/photo/l1ZTcn95/DSC03784.html

http://www.4shared.com/photo/gy3m09ug/DSC03791.html

http://www.4shared.com/photo/6YuBbLO5/DSC03792.html

http://www.4shared.com/photo/JhtKC0AW/DSC03798.html

http://www.4shared.com/photo/1OSsTAMu/DSC03799.html

http://www.4shared.com/photo/BNDHVgkv/DSC03801.html

http://www.4shared.com/photo/ti4at9b-/DSC03806.html

برچسبها: عكس هايي از تعميرات سرد كوره شيشه

ادامه مطلب

زاک با برش متفاوت

NORMAL Casting: Cavity is located under the casting scar.

Oriented Casting: Cavity is located at the rear bottom side (soldier blocks application).End Casting: Location of the cavity is shifted to the bottom of the block and a major portion of the cavity is sawn off to have a reduced cavity in the bottom of the block.

Void Free: The zone where the cavity is located is sawed off.

ادامه مطلب

كوره ها تجهيزاتي هستند كه انرژي گرمايي ناشي از احتراق يك سوخت را به يك سيال منتقل مي نمايند .اين سيال مي تواند آب،نفت خام ،هيدروكربن هاي مختلف و يا انواع روغن ها باشد.كوره ها نيز مانند تجهيزات ديگر ،يك سير تكاملي داشته و با پيشرفت دانش مهندسي،با طراحي هاي جديد روز به روز كارايي و ايمني آنها افزوده شده است.بالا بردن هرچه بيشتر راندمان ،افزايش بيش از پيش ايمني ،ساده سازي و راهبري وقابليت استفاده از سوخت هاي مختلف در كوره ها از جمله مشغله هاي فكري مهندسين در زمينه طراحي و ساخت انواع كوره ها ميباشد.

كاربردهاي كوره ها در صنايع:كوره ها در صنايع و به خصوص صنايع نفت و صنايع شيميايي معدني نظير سيمان كاربردهاي ويژهاي دارند.از جمله موارد استفاده آنها عبارتند از:

جوش آور هاي برج تقطير:بخشي از مايع خروجي پايين بايد به حالت بخار در آمده باشند و دوباره به درون برج باز گردد.اين عمل در ريبويلر يا جوش آور برج صورت مي گردد .ريبويلر برج مي تواند يك كوره باشد تا حرارت لازم براي تبخير از طريق احتراق سوخت در كوره تامين گردد.پيش گرم كن خوراك برج هاي تقطير:در برخي از عمليات هاي تقطير نياز است كه خوراك قبل از ورود به برج گرم گردد.به عنوان مثال در پالايشگاه ها قبل از ورود نفت خام به برج تقطير آن را گرم مي نمايند.عمل گرمايش اوليه خوراك در كوره ها صورت مي گيرد.

پيش گرم كن خوراك راكتورها :در برخي از واكنش هاي شيميايي كه در راكتورها صورت مي گيرد بنا به دلايل عملياتي و نيز ماهيت واكنش لازم است كه خوراك ورودي به راكتور در ابتدا گرم گردد.پيش گرمايش خوراك راكتورها نيز مي تواند در كوره صورت بگيسرد.

گرمايش سيالات انتقال حرارت:در بسياري از مراحل يك كارخانه اعم از شيميايي يا غير شيميايي در صورتيكه نياز به انرژي گرمايي باشد به جاي استفاده مستقيم از گرماي حاصل از احتراق،ابتدا توسط كوره سيالاتي نظير آب يا روغن را گرم ميكنند و سپس انرژ گرمايي را با توزيع اين سيالات در شبكه به محل هاي مورد نظر منتقل مي نمايند.

گرمايش برش هاي سنگين نفتي:جهت جابجايي برش هاي سنگين نفتي اغلب لازم است براي سهولت اين عمل ويسكوزيته برش تا حد مشخصي كاهش يابد.براي كاهش ويسكوزيته برش هاي نفتي از گرمايش آن با استفاده از كوره بهره گرفته مي شود.

پخت كلينكر سيمان:در صنعت سيمان مواد خام جهت پخت و كلسينه شدن وارد كوره دوار مي گردند.در اثر اعمال حرارت ناشي از احتراق سوخت،عمليات پخت و توليد كلينر صورت مي گيرد.

انواع كوره:تنوع در طراحي و ساخت كوره بسيار زياد است.ساده ترين نوع كوره شامل يك محفظه احتراق است كه در آن لوله هاي حاوي سيال گرم شونده در امتداد ديواره ديواره محفظه چيده شده و حرارت از طريق تشعشع به اين لوله ها منتقل مي گردد.ليكن توجه به راندمان حرارتي ،كاربري آسان و ايمن و نيز توسعه دانش مهندسي سبب شده است تا همواره مدل هاي مختلف كوره با ظرفيت هاي مختلف و براي كاربردهاي متنوع طراحي ،ساخته و عرضه گردد.كوره ها را مي توان به كوره هاي شعله مستقيم يا تابشي ،كوره هاي جابجايي و كوره هاي با لوله هاي آتشين تقسيم بندي كرد.كوره هاي را مي توان به كوره هاي شعله مستقيم يا تابشي ،كوره هاي جابجايي و كوره هاي با لوله هاي آتشين طبقه بندي كرد.كوره هاي با شعله مستقيم در دو شكل استوانه اي و كابيني ساخته مي شوند.

كوره هاي شعله مستقيم استوانه اي:اين نوع از كوره ها در صنايعي نظير سيمان و پالايش نفت كاربرد دارد.كوره استوانه اي مورد استفاده در صنعت سيمان به نام كوره دوار معروف است.اين كوره با سرعت كم حول محور طولي خود مي چرخد.دراين كوره با استفاده از شعله مستقيم كلينكر سيمان پخت مي شود.لوله هاي حاوي سيال به صورت عمودي كنار ديوار كوره قرار دارند.در درون اين كوره يك يا چند مشعل قرار مي گيرد.جداره دروني كوره هاي با شعله مستقيم را با آجر هاي نسوز مي پوشانند.در كوره هايي كه براي گرمايش سيال به كار مي روند علاوه بر قسمت تشعشع ،عمده انتقال حرارت به واسطه جايجايي و جريان يافتن گازهاي حاصل از احتراق در روي لوله ها صورت مي گيرد.در اين ناحيه معمولا لو له هارا به صورت افقي مي چينند.

كو ره هاي شعله مستقيم كابيتي:در اين دسته از كوره هاي شعله مستقيم ،طول محفظه از ارتفاع آن بيشتر بوده و مشعل ها در پايين در دو طرف كوره نصب مي شوند.لوله هاي حاوي سيال به صورت افقي در كنار ديواره محفظه چيده مي شوند.

كوره ها ي لوله آتشين:در كوره هاي لوله آتشين بر خلاف كوره هاي قبلي كه سيال داخل لوله و شعله و گاز هاي احتراق داخل پوسته بودند،سيال تحت گرمايش در درون پوسته جريان داشته و گاز هاي حاصل از احتراق در درون لوله جريان دارد.

پرکردن کوره در ابتدا راه اندازی با خرده شیشه

پر نمودن خرده شیشه بوسیله دمنده هایی که به زیر یک فیدر تغذیه خرده شیشه نصب شده است که خود شرکت ها نیز به سادگی میتوانند این کار را انجام دهند

خرده شیشه نم ناک شده به این دلیل که به سوپر استراکچر کوره اسیب نرساند و به سمت طاق کوره پرتاب نشود

خرده شیشه از محل داگ هوس کوره از ابتدا در کوره های فلوت انجام میگردد.

ویبره مخصوص و دمنده های هوا اماده انجام عملیات پر نمودن کوره شیشه.

| اسکرو مربوط به توزیع خرده شیشه با توان 1تا40 تن بر ساعت. |

| خرده شیشه نم دار امادهپرتاب به داخل کوره شیشه. |

| انتقال خرده شیشه به داخل ویبرهبرای پرتاب به داخل کوره. |

| نصب ویبره در زیر هاپر های تغذیه برای روانکاری کار انتقال خرده شیشه به کوره. |

Furnace Repair Solutions

Fosbel offers a wide range of repair solutions including Traditional Hot Repairs, Innovative Engineered Repairs, and Cold Repairs.

Fosbel’s maintenance services are a cost-effective way to:

-

Extend furnace life

-

Reduce fuel costs

-

Increase furnace efficiency

The chart below provides examples of our repair options for a range of furnace problems. This is just an overview of our service options with links to some more info on selected repairs. Contact us to learn more about which of our solutions will best address your needs.

|

|

|

|

|

|

| Problem | Solution |

| Melter or Regenerator Crown Damage |

Hanging Bricks |

|

Checker Collapse/Blockage |

Melter Crown Burners Installed Checker Bypass Checker Channeling Checker Course Removal Checker Cleaning with Air/Media Blasting Physical Flue Opening Hot Checker Change |

| Furnace Bottom Damage | Hot Bottom Repair |

| Rider Arch Damage | Water Coolers inserted Building Support Piers Ceramic Welding |

| Soldier Block Damage | Freeze off glass & replace refractory |

| Glass Line Erosion | Lower glass line & install refractory shapes |

| Tuckstone Damage | Anchor installation using burning bars & Ceramic Welding |

| Port Floor/Sill Damage | Port Floor Restoration Port Floor Debris Removal |

| Port Cap Damage | Hanging Bricks & Overcoating of Port Caps |

| Wall Damage/Collapse |

Water-cooled pins installed |

| Doghouse Basin Wall & Superstructure Damage | Dohouse Arch Replacement Soldier Block Replacement Superstructure Replacement |

| Division Wall Damage | Rebuild with bonded AZS Shapes |

http://www.4shared.com/photo/BVA4-SUj/DSC03799.html

.: Weblog Themes By Pichak :.